о ел

4

О) О) Мзобротение относится к галургии и может быть использовано при комплексной переработке полттинеральньт калийных руд, содержащих хлоридносульфатные соли калия, натрия и маг ния . в настоящее время широкое примен ние в сельском хозяйстве находят бесхлорные калийные удобрения - кал магнезия ( MgSO ) и получаемый при. ее переработке сульфат калия (K2S04). Известен способ получения калима незии при переработке полиминеральных руд сложного состава, включающи приготовление исходного насьт(енного раствора растворением руды при 6575°С в оборотном маточном растворе, приготовление лангбейнитового раствора растворением лангбейнитового концентрата в воде при 100°С, смешивание полученных растворов, разба ление смеси водой с последукмцей кристаллизацией ишнита (K SO MgSOi 61,0) при охлаждении до 20°С, отделение кристаллов от раствора и по следующую их сушку в печах кипящего слоя КС 1 . Однако при кристаллизации вместе с шенитом выделяется значительное количество галита (NaCE), затрудняю щее использование калимагнезии в качестве удобрения. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения сульфатных калийно-магниевых солей, в частности шенита, при переработке гюлиминеральных калийных руд, включающий растворение руды с получением насыщенного раствора, выпаривание его, приготовление лангбей нитового раствора из нерастворимого остатка, смешение упаренного и лангбейнитового растворов при 75-80°С и кристаллизацию шенита ступенчатым охлаждением до 20°С с последующим отделением кристаллов щенита и сушкой их в печах кипящего слоя КС 2 В этом способе с целью увеличения выхода шенита (а соответственно и калимагнезии) при кристаллизации и уменьшения содержания примесей в нем исходный насьпценный раствор вьтаривают при 70-80°С до содержания ионов ,7-3,9 мае. % с последующим отделением выделившегося хлористого натрия. Так как основную долю в твердой фазе представляет кристаллогидрат, содержащий шесть молекул воды, то энергетические затраты, необходимые для обезвоживания твердой фазы с целью получения калимагнезии, значительны. Поэтому для получения калимагнезии желательно вьщелить в .твердую фазу леонит, имеющий меньшее содержание воды в кристаллогидрате . Кроме того, выделение шенита приводит к значительному уменьшению содержания воды в растворе, что способствует выделению в твердую фазу галита, а охлалодение суспензии до 20°С обусловливает выделение сильвина (3-5 мае. %). Все это приводит к загрязнению калимагнезии хлоридами. Целью изобретения является снижение энергетических затрат при получе-; НИИ калимагнезии и уменьшение в ней содержания хлора. Указанная цель достигается тем, что согласно способу получения калимагнезии при переработке полиминеральных калийных руд, включающему приготовление насыщенного и лангбейнитового растворов растворением руды, выпаривание насьш1енного раствора до содержания ионов магния 3,7 3,9 мае. % с выделением и отделением кристаллов хлористого натрия, смешивание упаренного и лангбейнитового растворов, последующую кристаллизацию калийно-магниевых солей ступенчатым охлаждением, смесь упаренного и лангбейнитового растворов вьщерживают при 60-70 С в течение 35-45 мин, после чего из суспензии, охлажденной до 50-55 С, выделяют соли, направляемые на получение калимагнезии. Выдерживание растворов при температуре выше 70°С приводит к уменьшению выделения леонита вследствие образования значительного количества мелкодисперсного лангбейнита, непригодного для получения калимагнезии и увеличиванвдего влажность продукта, поступающего на последующую сушку. Проведение процесса при температуре ниже 60°С приводит к снижению оли леонита в твердой фазе до 6065 мае. %, что влечет увеличение энергетических затрат при последующем обезвоживании продукта.

Пои уменьшении времени проведения процесса по 30-20 мин выхоп леонита в твеопую Лазу составляет 4025 мае. %, т.е. не обеспечивается полностью протекание химической реакции с выделением леонита. С увеличением времени пребывания свыше 45 мин количество выделяющегося леонита не увеличивается.

Выделение калийно-магниевых со-лей при температуре выше 55°С приводит к увеличению содержания в них лангбейнита, непригодного для получения калимагнезии. Вьщеление солей при температуре ниже 50°С приводит к увеличению содержания в продукте шенита, что увеличивает энергозатраты при производстве калимагнезии.

Приме р. Для приготовления 91 т упаренного раствора растворяют 31 т полиминеральной калийной руды в 79 т раствора и получают 100 т исходного раствора. Полученный раствор упаривают до концентрации ионов магния в жидкой фазе 3,8 мае. % в выпарном аппарате при 75°С. В результате выпаривания вьделяют 3,4 т хлористого натрия, который отделяют, и упаривают 6,7 т воды, которую конденсируют и. направляют на стадию приготовления лангбейнитового раствора.

Для приготовления 10 т лангбейнитового раствора 4,9 т лангбейнитовог концентрата растворяют в 7,6 т воды, из которых 6,7 т составляет конденсат, полученный при выпаривании исходного насьпценного раствора.

Полученный лейнгбейнитовый раствор (10 т) смсигивают с 91 т упаренного раствора и полученную смесь выдерживают при 65°С в течение 40 мин, при этом в твердую фазу вьщеляют до 8 т леонита. Полученную суспензию направляютв вакуум-кристаллизационную установку, где осуществляют охлаждение до 20°С, причем продукционную суспензию отводят со стадии, соответствующей 52°С, и направляют на сгущение и далее на разделение. Твердую фазу (14,22 т), содержащую 12,7 г леонита (90 мас.%), и 0,08 т хлоридных солей, отделяют от жидкой фазы и направляют на сушку и обезвоживание для получения калимагнезии.

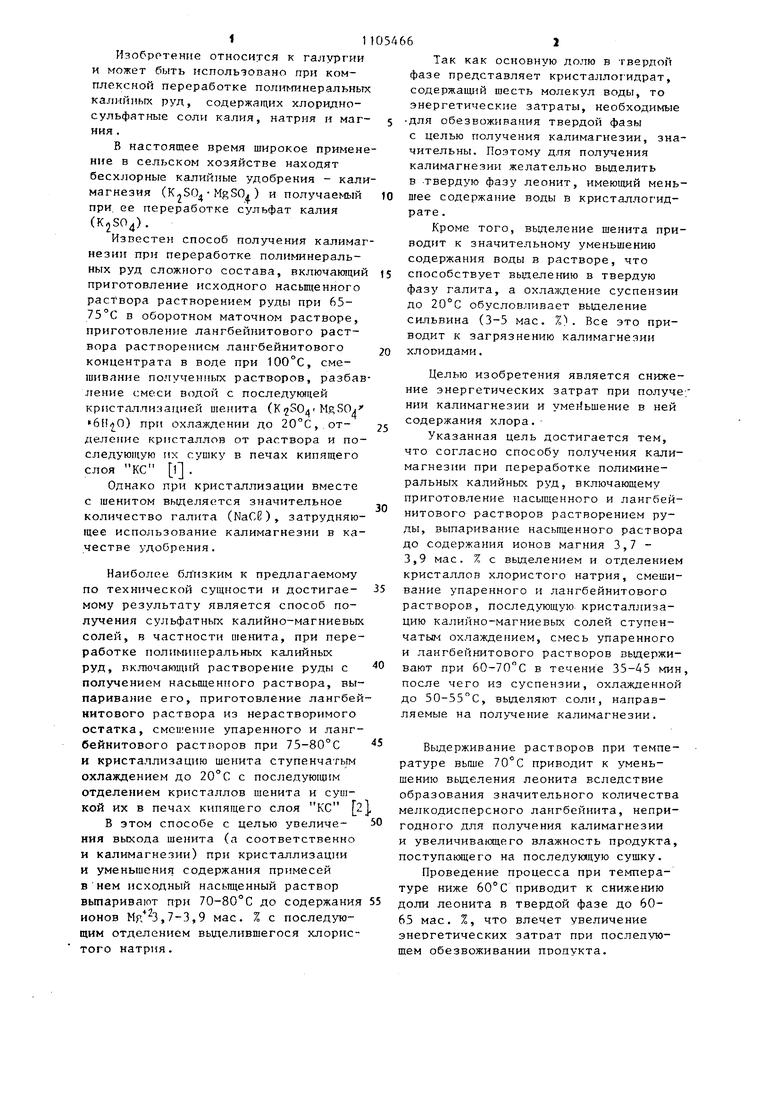

В табл. 1 приведены данные, показывающие влияние температуры выдерживания на количество и качество

получаемого продукта (время цровелрния процесса 40 шт).

Как видно из табл. 1, процесс необходимо проводить при 60-70С, так как именно в этом интерва.пе обеспечивается максималь юе содержание леонита в твердой фазе (84-92 мас.%) имеющей крупность кристаллов 0,370,42 мм и влажность 4-5 мае. %.

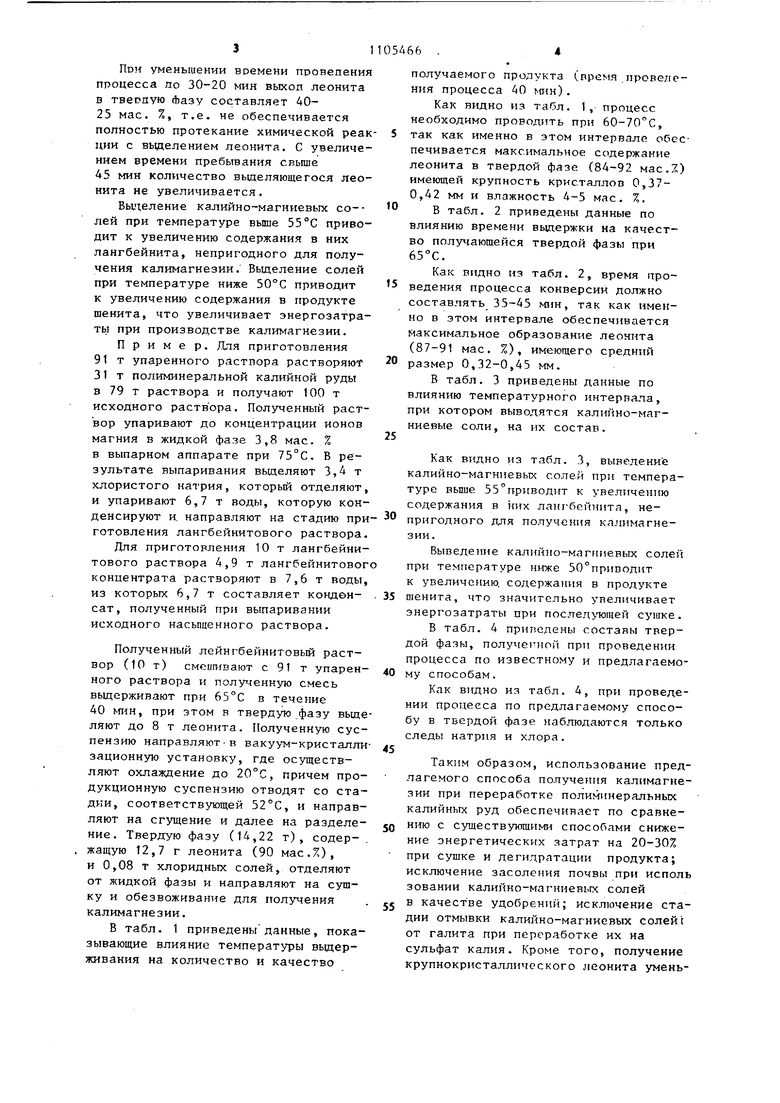

В табл. 2 приведены данные по влиянию времени выдержки на качество получающейся твердой фазы при 65°С.

Как видно из табл. 2, время проведения процесса конверсии должно составлять 35-45 мин, так как именно в этом интервале обеспечивается максимальное образование леонита (87-91 мае. %), имеющего средний размер 0,32-0,45 мм.

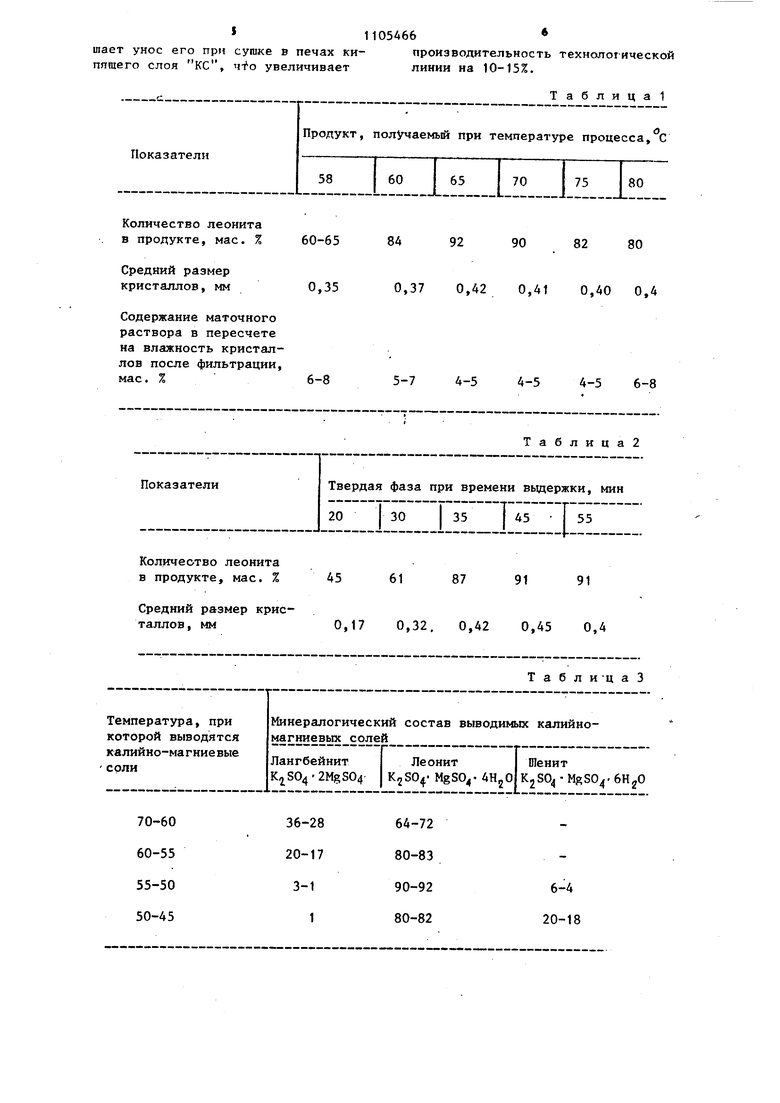

В табл. 3 приведены данные по влиянию температурного интервала, при котором выводятся калийно-магниевые соли, на их состав.

Как видно из табл. 3, выведение калийно-магниевых солей при температуре вьпие 55 приводит к увеличению содержания в них лангбейнита, непригодного для получения кллимагнезии.

Выведение калийно-магниевых солеГ при температуре ниже 50°приподит к увеличению, содержания в продукте шенита, что значительно увеличивает энергозатраты при послед то1ней сушке.

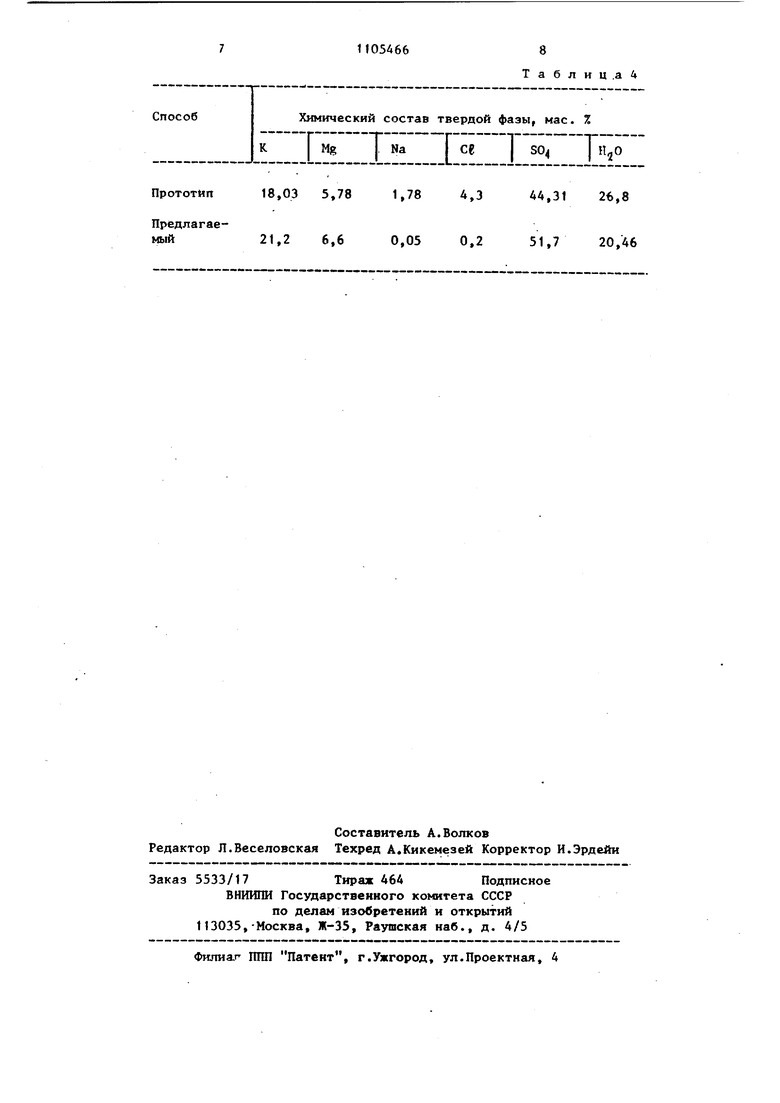

В табл. 4 приведены составы твердой фазы, получе111ой при проведении процесса по известному и предлагаемому способам.

Как видно из табл. 4, при проведении процесса по предлагаемому способу в твердой фазе наблюдаются только следы натрия и хлора.

Таким образом, использование предлагемого способа получения калимагнезии при переработке полиминеральных калийных руд обеспечивает по сравнению с существующими способами снижение энергетических затрат на 20-30% при сушке и дегидратации продукта; исключение засоления почвы при иепол зовании калийно-магниевых солей в качестве удобрений; исключение стадии отмывки калийно-магниевых солейt от галита при переработке их на сульфат калия. Кроме того, получение крупнокристаллического леонита уменьпящего слоя КС, увеличивает

линии на 10-15%.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шенита при переработке полиминеральных калийных руд | 1981 |

|

SU1006376A1 |

| Способ выделения хлоридов и сульфатов натрия,калия,магния из растворов при переработке полиминеральных калийных руд | 1977 |

|

SU867877A1 |

| Способ получения шенита из поли-МиНЕРАльНыХ КАлийНыХ Руд | 1978 |

|

SU808366A1 |

| Способ выделения хлористого натрия из растворов | 1985 |

|

SU1242465A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ КАЛИЯ И МАГНИЯ | 1991 |

|

RU2042624C1 |

| Способ получения шенита | 1980 |

|

SU1011520A1 |

| Способ извлечения хлорида натрия из галито-лангбейнитовой смеси | 1986 |

|

SU1562320A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕНИТА | 2007 |

|

RU2373151C2 |

| Способ получения калийных удобрений | 1973 |

|

SU527410A1 |

| Способ получения растворов хлористого натрия | 1976 |

|

SU596544A1 |

СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНЫХ КАЛИЙНО-МАГНИЕВЫХ СОЛЕЙ из полиьданеральных калийных руд,включающий растворение последних в воде или маточном .растворе, отделение нерастворимого остатка, упаривание полученного раствора до концентрации ионов магния в жидкой фазе 3,7-3,9 мае. %, отделение вьтавшего при этом галита, смешивания упаренного раствора с лангбейнйтовым раствором, кристаллизацию калийно-магниевых солей из смешанных растворов ступенчатым охлаждением с вьщелением шенита, отличающийся тем, что, с целью снижения энергозат(ат при получении калимагнезии и уменьшения в ней содержания хлора, смесь упаренного и лангбейнитового растворов выдерживают при 60-70°С в течение 35-45 мин, после чего из суспензии, охлажденной (Л до 50-55°С, вьщеляют соли, направляемые на получение калимагнезии. с

Количество леонита

в продукте, мае. %

Средний размер

кристаллов, мм

Содержание маточного раствора в пересчете на влажность кристаллов после фильтрации, мае. % Количество леонита в продукте, мае. % Средний размер крис0,17 0,32, таллов, мм

92

90

8280

0,37 0,42 0,41 0,40 0,4

5-74-54-54-5 6-8

Таблица2 0,42 0,45 0,4 18,03 5,781,784,3 Прототип Предлагае21,2 6,60,050,2 мый

Таблиц.а 4 Д4,31 26,8 51,720,46

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печковский В | |||

| Технология калийных удобрений | |||

| Минск, 1978, с | |||

| Русская печь | 1919 |

|

SU240A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения шенита из поли-МиНЕРАльНыХ КАлийНыХ Руд | 1978 |

|

SU808366A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-30—Публикация

1982-11-29—Подача