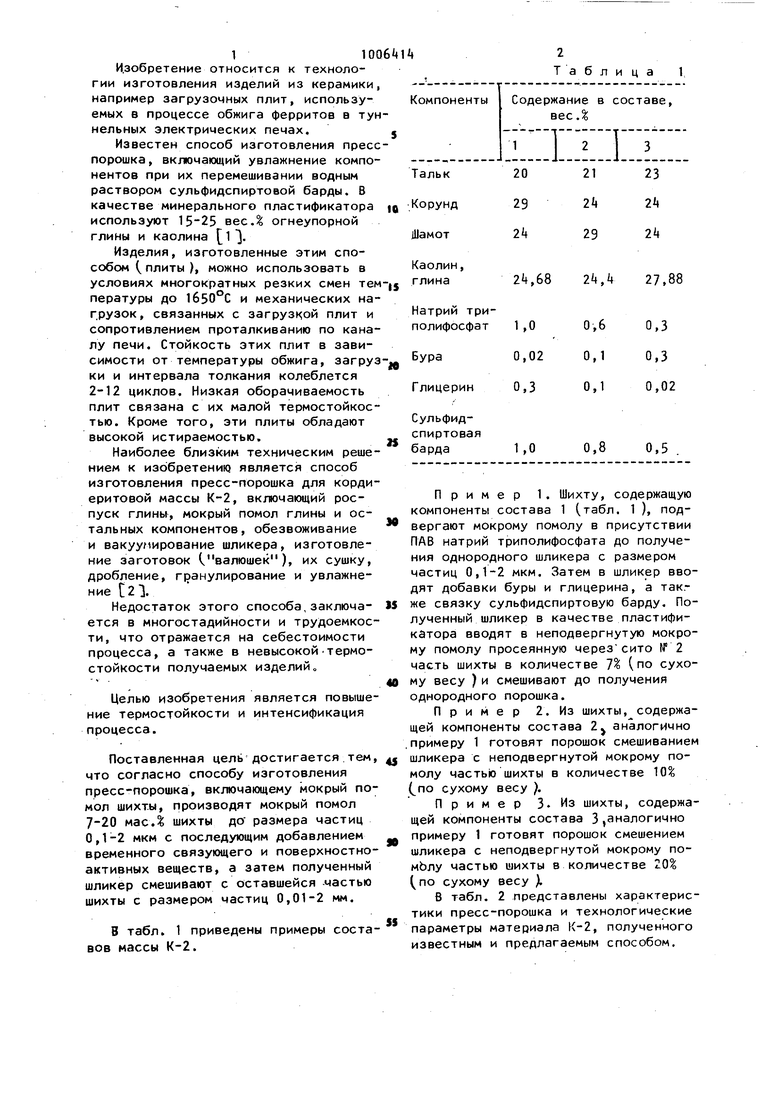

Изобретение относится к технологии изготовления изделий из керамики например загрузочных плит, используемых в процессе обжига ферритов в ту нельных электрических печах. Известен способ изготовления прес порошка, включающий увлажнение компо нентов при их перемешивании водным раствором сульфидспиртовой барды. В качестве минерального пластификатора используют 15-25 весД огнеупорной глины и каолина (О. Изделия, изготовленные этим способом (, плиты ), можно использовать в условиях многократных резких смен те пературы до 1б50°С и механических на г.рузок, связанных с загрузкой плит и сопротивлением проталкиванию по кана лу печи. Стойкость этих плит в зависимости от температуры обжига, загру ки и интервала толкания колеблется 2-12 циклов. Низкая оборачиваемость плит связана с их малой термостойкос тью. Кроме того, эти плиты обладают высокой истираемостью. Наиболее близким техническим реше нием к изобретению является способ изготовления пресс-порошка для корди еритовой массы К-2, включающий роспуск глины, мокрый помол глины и остальных компонентов, обезвоживание и вакуумирование шликера, изготовление заготовок (.валюшек ), их сушку, дробление, гранулирование и увлажнение 21. Недостаток этого способа,заключается в многостадийности и трудоемкости, что отражается на себестоимости процесса, а также в невысокой.термостойкости получаемых изделий Целью изобретения является повышение термостойкости и интенсификация процесса. Поставленная цель достигается тем, что согласно способу изготовления пресс-порошка, включающему мокрый помол шихты, производят мокрый помол 7-20 масД шихты до размера частиц 0,1-2 мкм с последующим добавлением временного связующего и поверхностноактивных веществ, а затем полученный шликер смешивают с оставшейся .частью шихты с размером частиц 0,01-2 мм. В табл. 1 приведены примеры составов массы К-2. Т а б л и ц а Каолин, 2it,68 2k,k 27,88 глина Натрий триполифосфатГлицерин Сульфидспиртоваябарда Пример 1. Шихту, содержащую компоненты состава 1 (табл. 1 ), подвергают мокрому помолу в присутствии ПАВ натрий триполифосфата до получения однородного шликера с размером частиц 0,1-2 мкм. Затем в шликер вводят добавки буры и глицерина, а так.же связку сульфидспиртовую барду. Полученный шликер в качестве пластификатора вводят в неподвергнутую мокрому помолу просеянную черезсито № 2 часть шихты в количестве 7% (по сухому весу )и смешивают до получения однородного порошка. Пример 2. Из шихты, содержащей компоненты состава 2j аналогично примеру 1 готовят порошок смешиванием шликера с неподвергнутой мокрому помолу частью шихты в количестве 10% (по сухому весу ), Пример 3. Из шихты, содержащей компоненты состава 3 ,аналогично примеру 1 готовят порошок смешением шликера с неподвергнутой мокрому помЬлу частью шихты в количестве 20% сухому весу ), В табл. 2 представлены характеристики пресс-порошка и технологические параметры материала К-2, полученного известным и предлагаемым способом.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2007 |

|

RU2358951C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЗОЛОКЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ | 2008 |

|

RU2387617C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2005 |

|

RU2298537C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОКРЕМНЕЗЕМИСТОГО КЕРАМИЧЕСКОГО ПРОППАНТА ДЛЯ ДОБЫЧИ СЛАНЦЕВОГО ГАЗА | 2012 |

|

RU2500713C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ И СОСТАВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379258C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761435C1 |

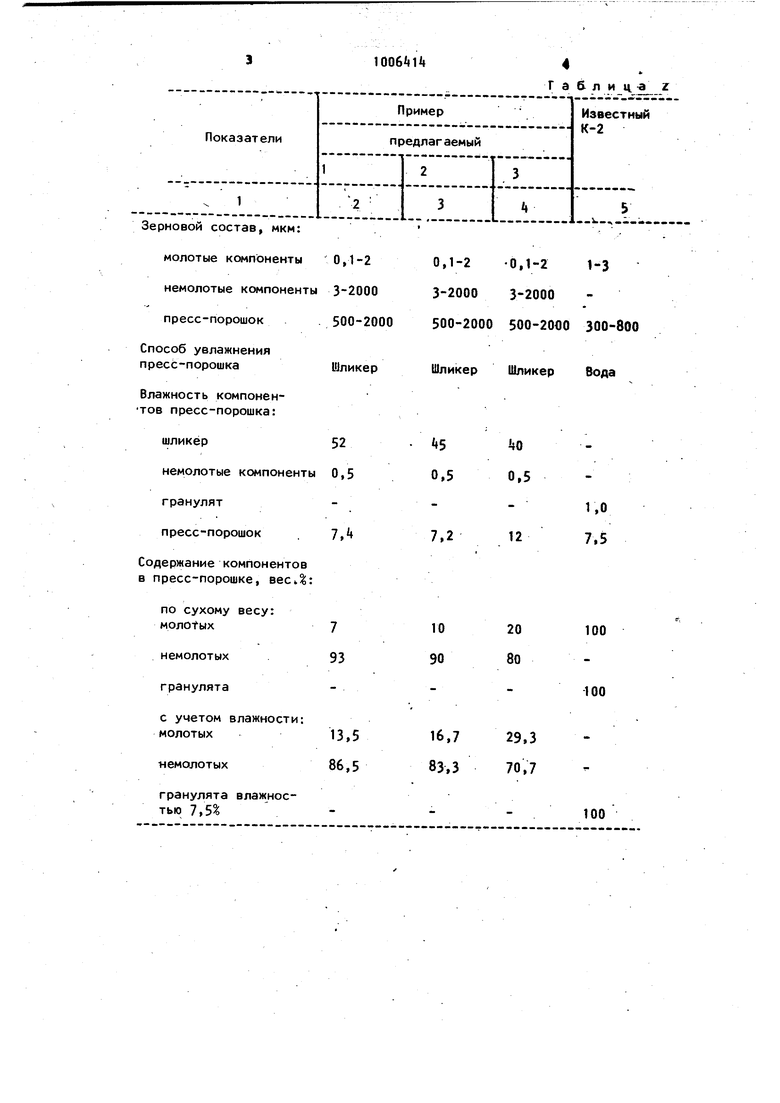

Зерновой состав, мкм:

молотые компоненты немолотые компонент пресс-порошок

Способ увлажнения пресс-порошка

Влажность компонентов пресс-порошка:

шликер

немолотые компонент

гранулят

пресс-порошок .

Содержание компонентов в пресс-порошке, весД

по сухому весу: мoлotыx

немолотых

гранулята

с учетом влажности: молотых

немолотых

гранулята влажностью 7,5

0,1-2-0,1-21-3

3-20003-2000

500-2000500-2000300-800

ШликерШликерВода

ko

0,5

1,0

12 7,5

20 80

100

100

29,3 70,7

100

5 igoeiii 6

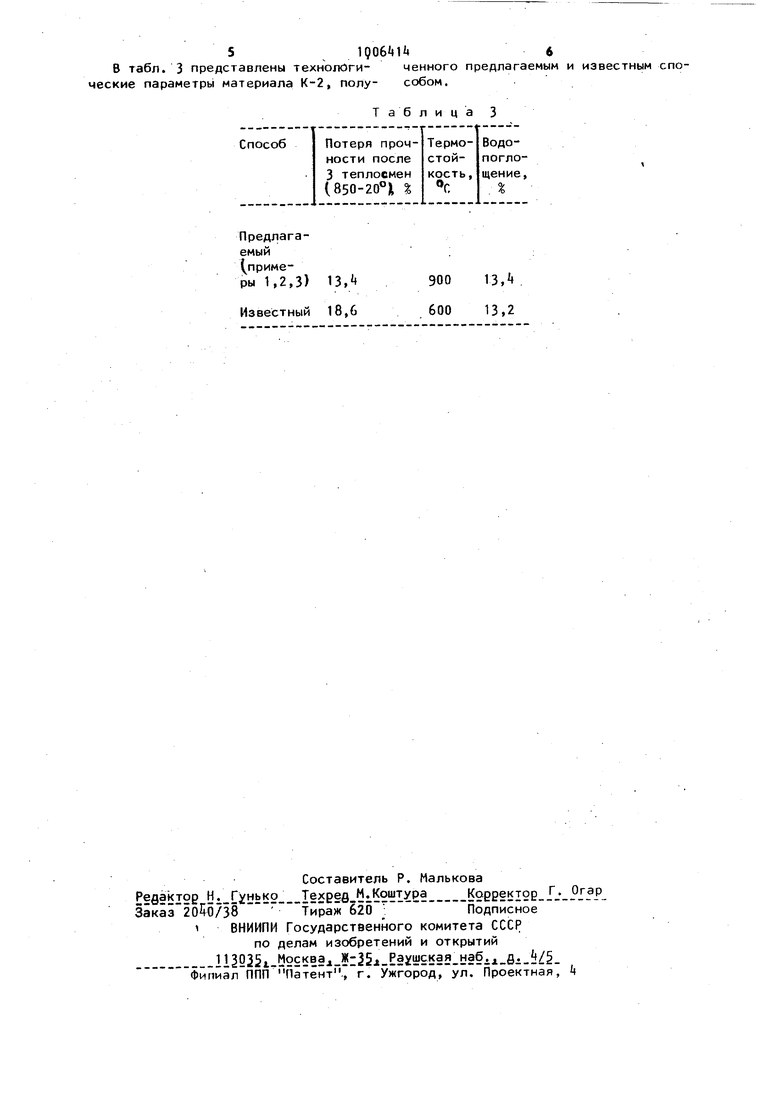

в табл. 3 представлены технологи- ченного предлагаемым и известным споческие параметры материала К-2, полу- собом.

Предлагаемый(примеры 1,2,3)

Известный

Таблица 3

13,

900 600 13,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Изделия кордиеритовые электро.изоляционные термостойкие | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| . | |||

Авторы

Даты

1983-03-23—Публикация

1981-04-14—Подача