Изобретение относится к составам керамических масс и может быть использовано при производстве фарфоровых изделий, а именно для производства санитарно-строительного фарфора.

Известен состав керамической массы [1], в который входят следующие компоненты, мас.%:

Каолинитовая глина - 40,0-49,0

Кварц - 7,0-27,0

Полевой шпат - 5,0-20,0

Утельный череп - 2,0-6,0

Волластонитовый концентрат - 10,0-20,0

Оксид лития - 0,6-2,0

Недостатком указанной массы является ее низкая технологичность из-за наличия оксида лития, что исключает возможность мокрого помола и производство изделий шликерным способом, так как оксид лития при взаимодействии с водой переходит в растворимый гидроксид лития и частично впитывается в стенки гипсовых форм, тем самым изменяется состав и свойства керамической массы.

Наиболее близкой к предлагаемому изобретению является керамическая масса [2] для изготовления хозяйственного фарфора, включающая следующие компоненты, мас.%:

Глина - 11,0-12,2

Каолин - 37,5-40,0

Пегматит - 26,1-28,0

Кварцевый песок - 15,3-18,3

Диопсид - 2,5-4,9

Глинозем - 2,0-2,2

Недостатком указанной массы является высокая температура обжига.

Задачей предлагаемого изобретения является снижение температуры обжига, повышение технологичности массы.

Это достигается тем, что керамическая масса для изготовления фарфора, включающая глинистые компоненты, каолин, кварцевый песок, кварц-полевошпатовый концентрат, диопсид, волластонит, содержит указанные компоненты в следующем соотношении, мас.%:

Глина - 18,0-20,0

Каолин - 20,0-22,

Кварцевый песок - 4,0-8,0

Кварц-полевошпатовый концентрат - 20,0-26,0

Диопсид - 12,0-20,0

Волластонит - 10,0-20,0

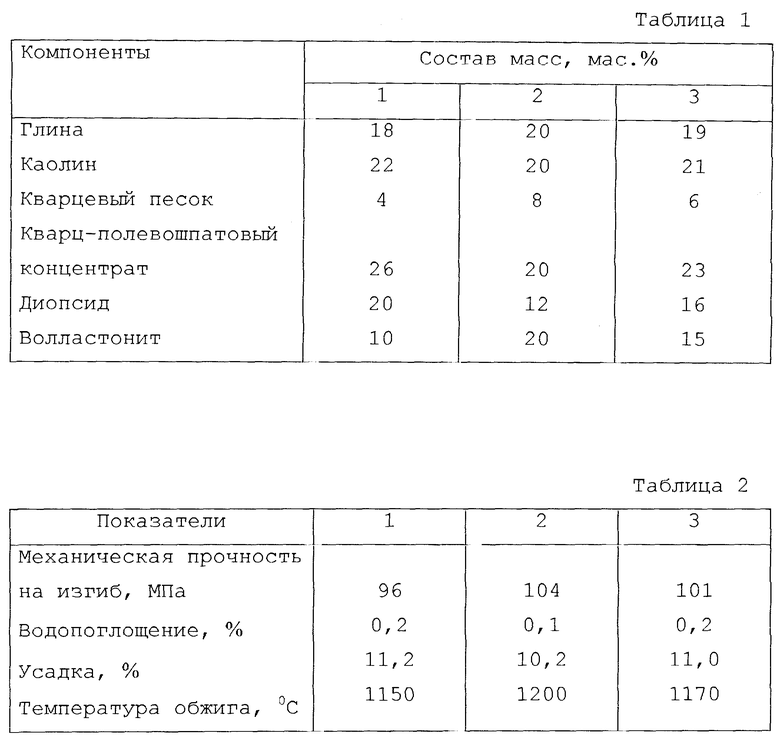

В табл. 1 приведены составы керамических масс для изготовления фарфора.

При увеличении содержания глины свыше 20 мас.% и каолина свыше 22 мас.% снижается белизна изделий и повышается температура обжига, а при их уменьшении снижается пластичность массы и механическая прочность.

При введении в керамическую массу кварцевого песка более 8 мас.% увеличивается температура обжига и уменьшается механическая прочность фарфора. Содержание кварца менее 4 мас.% уменьшает вязкость стеклофазы и увеличивает склонность к деформации изделий.

При увеличении содержания кварц-полевошпатового концентрата свыше 26 мас.% повышается склонность изделий к деформации, а при его содержании менее 20 мас.% повышается температура обжига.

Введение в керамическую массу диопсида свыше 20 мас.% повышает температуру обжига, а при содержании диопсида менее 12 мас.% уменьшается механическая прочность и увеличивается усадка изделий. То же самое наблюдается при ведении волластонита больше 20 мас.% или меньше 10 мас.%.

Изделия изготавливают по следующим технологиям: шликерным литьем в гипсовых формах, пластическим формованием и полусухим прессованием.

Исходные отощающие компоненты: кварцевый песок, кварц-полевошпатовый концентрат, диопсид, волластонит, предварительно измельчают до получения остатка на сите N 0063 не более 1,5-2%. Пластичные компоненты: глину, каолин распускают в воде в течение 3,5 ч до получения однородной суспензии. Смешивают отощающие и глинистые компоненты. В шликер вводят электролиты в виде соды и жидкого стекла. Из шликера в гипсовые формы отливают изделия, которые после разъема формы подвяливают, высушивают, глазуруют и обжигают при температуре 1150-1200oC.

При пластическом способе формования применяют массу с влажностью 18-23%. Массу со свойствами, удовлетворяющими требованиям формования, приготовляют, обезвоживая готовый шликер на фильтропрессе. Коржи после фильтропресса проминают на вакуум-мялке, затем массу оставляют для вылеживания в течение 24 ч. После вылеживания производят формовку изделий, сушку при температуре 70-90oC до остаточной влажности 1-2%, глазуруют и обжигают при температуре 1150-1200oC.

При полусухом способе прессования приготовленный шликер направляют на обезвоживание. Полученный пресс-порошок с влажностью 6-8% предварительно вылеживается. После вылеживания из пресс-порошка формуют изделия. Далее изделия сушат при температуре 70-90oC, глазуруют и обжигают при температуре 1150-1200oC.

Пример 1. Фарфоровая масса, включающая, мас.%: глину 18, каолин 22, кварц-полевошпатовый концентрат 26, песок кварцевый 4, диопсид 20, волластонит 10, готовят следующим образом. Исходные отощающие компоненты измельчают в лабораторной шаровой мельнице мокрого помола. Измельчение ведется уралитовыми шарами. Время помола 10-13 ч, влажность суспензии 25-27%. Помол отощающих производят до остатка на сите N 0063 не более 1,5-2,0%. Глинистые компоненты распускают отдельно от отощающих в лабораторной шаровой мельнице мокрого помола в течение 3-3,5 ч до остатка на сите N 0063 менее 1%. Глинистые и отощающие компоненты смешивают до получения однородной суспензии с добавлением электролитов в виде жидкого стекла и соды. Из готового шликера влажностью 35% в гипсовые формы отливают изделия, которые после разъема форм подвяливают, высушивают при 70-90oC и обжигают при 1150oC. Опытные образцы характеризуются показателями, табл. 2.

Пример 2. Фарфоровая масса, включающая, мас.%: глину 20, каолин 20, кварц-полевошпатовый концентрат 20, песок кварцевый 8, диопсид 12, волластонит 20, готовят по примеру 1 и обжигают при 1200oС. Опытные образцы характеризуются показателями, табл. 2.

Пример 3. Фарфоровая масса, включающая, мас.%: глину 19, каолин 21, кварц-полевошпатовый концентрат 23, песок кварцевый 6, диопсид 16, волластонит 15, готовят по примеру 1 и обжигают при 1170oC. Опытные образцы характеризуются показателями, табл.2.

Применение диопсида и волластонита в качестве компонентов керамической массы улучшает технологические свойства изделий, повышает прочность, позволяет вести обжиг при более низких температурах.

Литературные источники

1. Авт.св. N 700498, С 04 В 33/24, 1979.

2. Авт.св. N 2004521 С1, С 04 В 33/24, 1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361843C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2143409C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2161597C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2149855C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162829C2 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

Изобретение относится к керамической промышленности, а именно к получению хозяйственных фарфоровых изделий и санитарно-строительного фарфора. Керамическая масса содержит в своем составе компоненты в следующем соотношении, мас. %: глина - 18 - 20, каолин - 20 - 22, кварцевый песок - 4 - 8, кварц-полевошпатовый концентрат - 20 - 26, диопсид - 12 - 20, волластонит - 10 - 20. Изделия изготавливают шликерным литьем в гипсовых формах, пластическим формованием и полусухим прессованием с окончательным обжигом полуфабриката при температуре 1150 - 1200oC. Использование данной массы позволяет снизить температуру обжига изделий и повысить технологические свойства массы. 2 табл.

Керамическая масса для изготовления фарфоровых изделий, включающая глину, каолин, кварцевый песок, кварц-полевошпатовый концентрат, диопсид, отличающаяся тем, что она дополнительно содержит волластонит при следующем соотношении компонентов, мас.%:

Глина - 18 - 20

Каолин - 20 - 22

Кварцевый песок - 4 - 8

Кварц-полевошпатовый концентрат - 20 - 26

Диопсид - 12 - 20

Волластонит - 10 - 20

| УСТРОЙСТВО для ОЗДОРОВЛЕНИЯ ВОЗДУШНОЙ СРЕДЫ в ГАЗИФИЦИРОВАННОЙ КУХНЕ | 0 |

|

SU204521A1 |

| Керамическая масса | 1978 |

|

SU700498A1 |

| Масса для изготовления электрокерамики | 1987 |

|

SU1477719A1 |

| US 4271109 A, 02.06.81 | |||

| Алексеев Ю.И | |||

| и др | |||

| Влияние диопсида на формирование фарфора и его свойства | |||

| Стекло и керамика, 1990, N 9, с.19 - 21 | |||

| Алексеев Ю.И | |||

| и др | |||

| Фазообразование и свойства электрофарфора при введении диопсида | |||

| Стекло и керамика, 1991, N 7, с.19 - 21. | |||

Авторы

Даты

1999-09-10—Публикация

1997-12-23—Подача