Изобретение относится к технологии получения керамического материала с высокими прочностными характеристиками и может быть использовано для изготовления износо- и химически стойких изделий, элементов электротехнической и обрабатывающей промышленностей, а также для изготовления изделий военной техники, в частности для изготовления керамических бронеэлементов для баллистической защиты личного состава и военной техники.

Известен способ получения керамики на основе оксида алюминия Al2O3 с эвтектической добавкой, включающей SiO2, CaO, MgO (A.S.Kosmos, L.I.Belie, D.Susnic Additives in coarse grain alumina ceramics for metallization / Fizika A. - V.5, Is. 2, 1996. - P.85-90). Эвтектическая добавка приготавливается путем сухого смешивания исходных компонентов, прессования брикетов из полученной порошкообразной смеси и получения стекла плавлением брикетов при 1550°C в течение 1 ч с последующей закалкой в воде и измельчением. Смешение 2 мас.% добавки с глиноземом производится в планетарной мельнице в течение 1 ч. Из полученной шихты методом прессования формуются изделия, которые обжигаются в электрической печи при температуре 1700-1750°С. Недостатками предлагаемого метода являются высокая температура обжига 1700-1750°C, большая выдержка 4 часа и, как следствие, крупнокристаллическая структура (размер зерен более 15 мкм), которая приводит к снижению прочностных характеристик.

Известно техническое решение по патенту США №6159885 (опубл. 12.12.2000, С04В 35/10) «Спеченный материал на основе оксида алюминия». Однородный материал изготавливают на основе оксида алюминия с добавкой, содержащей MgO, СаСО3, SiO2. Все компоненты смешиваются в водной среде. Спеченный материал приготавливается на основе субмикронного порошка глинозема со средним размером частиц 0,68 мкм. Из полученной суспензии методом распылительной сушки приготавливается пресс-порошок. Из пресс-порошка формуются изделия на гидростатическом прессе, которые затем обжигаются при 1650°С и выдержке 2 часа. Недостатками материала и способа его получения является использование исходного глинозема с высокой дисперсностью, что удорожает технологию, прессование изделий на гидростатическом прессе и усложняет технологию, кроме того, полученный материал имеет низкий предел прочности при изгибе 320 МПа.

Известен также способ получения керамического материала, описанный в патенте США №3905845 (опубл. 16.09.1975, С04В 35/10) «Полупрозрачная окись алюминия, содержащая окиси магния, иттрия и лантана». Керамический материал содержит Al2O3≥99 мас.%, Y2O3 0,05-0,5 мас.%, La2O3 0,5 мас.%, MgO 0,01-0,1 мас.%. Сырые образцы на основе шихты, приготовленной путем тщательного смешивания указанных компонентов, предварительно обжигаются при 1200-1450°C, затем осуществляется окончательный обжиг в вакууме до 1800°C. Недостатком предложенного способа являются высокая температура обжига, необходимость проведения обжига в вакууме, предварительная термообработка сырых образцов, высокое содержание дорогостоящих оксидов редкоземельных элементов в шихте.

Наиболее близким аналогом (прототипом) является керамический материал на основе оксида алюминия с добавками оксидов различных элементов (патент РФ №2096384, пр. от 20.11.1997, С04В 35/111, «Керамический материал»). Керамический материал на основе оксида алюминия содержит в качестве минерализующихся добавок оксиды магния, кремния и титана, а также примеси оксида кальция, оксида железа, оксида натрия, находящиеся в исходных компонентах, дополнительно содержит оксид иттрия при следующем соотношении компонентов: оксид алюминия 95,025 вес.%, оксид кремния 1,25 вес.%, оксид кальция 0,005 вес.%, оксид железа 0,04 вес.%, оксид магния 0,63 вес.%, оксид титана 2,0 вес.%, оксид иттрия 1,0 вес.%, оксид натрия 0,05 вес.%. Недостатками материала являются:

- невысокий предел прочности при изгибе 423 МПа;

- присутствие добавки оксида титана, увеличивающего рост зерна, снижающего прочностные характеристики и соответственно отрицательно сказывающегося на баллистической стойкости материала,

- присутствие значительного количества примесей в тальке, отрицательно сказывающихся на свойствах керамики;

- нестабильность состава талька;

- высокое содержание оксида иттрия, являющегося дорогостоящим компонентом.

Керамический материал был получен следующим способом.

В качестве исходных материалов использовались глинозем марки ГОО, ГК, ГН, оксид титана, оксид иттрия и тальк кусковой Онотского месторождения, в состав которого входят оксид магния, оксид кремния и примеси оксида кальция, оксида железа, оксида натрия, находящиеся в исходных компонентах.

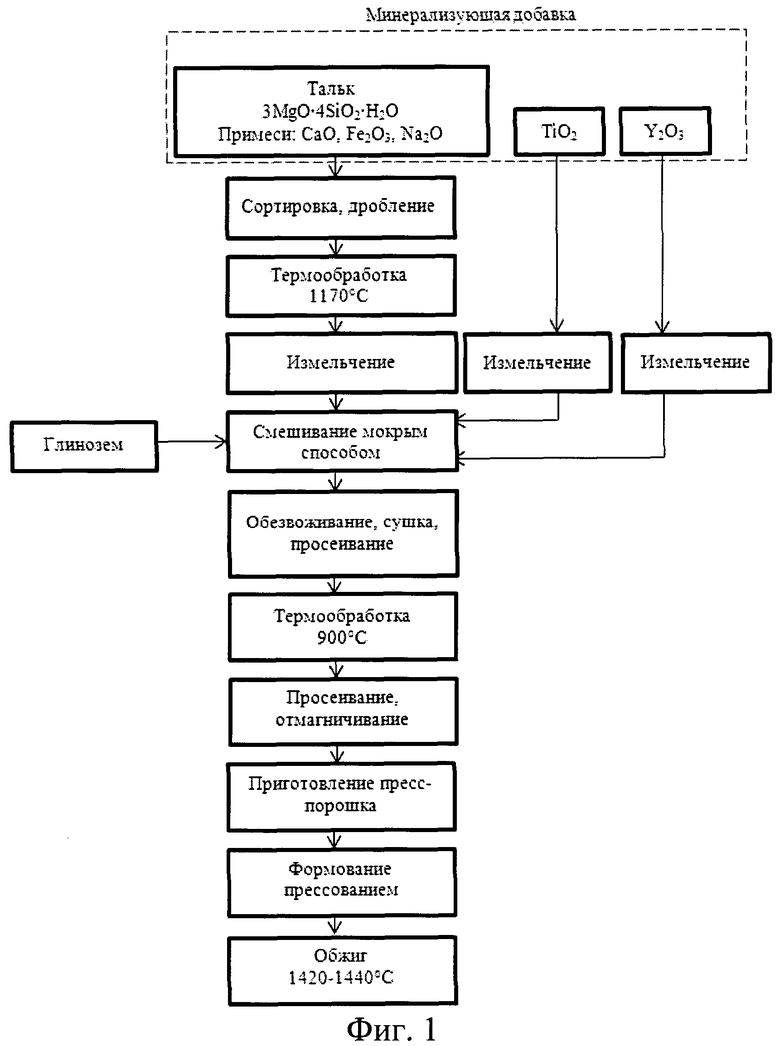

Тальк предварительно сортируют, дробят и обжигают при температуре 1170°C. Все исходные компоненты керамического материала диспергируют отдельно в разных мельницах. Смешивание компонентов мокрым помолом производят в шаровой мельнице с использованием дистиллированной воды. Приготовленную суспензию (в прототипе шликер) обезвоживают, высушивают, просеивают, прокаливают при 900°С, опять просеивают, отмагничивают. Из полученной шихты приготавливают пресс-порошок, из которого прессуют заготовки двусторонним прессованием на гидравлических прессах (фиг.1).

Недостатками способа являются:

- возможное непостоянство химического состава минерализирующей добавки из талька в связи с его природным происхождением и вследствие этого нестабильная температура образования расплава, что может привести к непостоянству свойств керамического материала;

- необходимость прокаливания всей массы при 900°C перед приготовлением пресс-порошка, что усложняет технологию изготовления керамики;

- необходимость обезвоживания и сушки суспензии, просеивания и отмагничивания шихты, что также усложняет технологию изготовления керамики.

Технической задачей данного изобретения является повышение прочностных характеристик керамического материала, снижение себестоимости керамического материала за счет упрощения технологии и уменьшения количества дорогостоящих компонентов.

Технический результат при осуществлении изобретения достигается за счет того, что шихта на основе оксида алюминия, содержащая минерализующую добавку, которая состоит из эвтектической добавки системы MgO-Al2O3-SiO2, оксида магния и оксида иттрия. Компоненты шихты содержатся в следующем соотношении, мас.%:

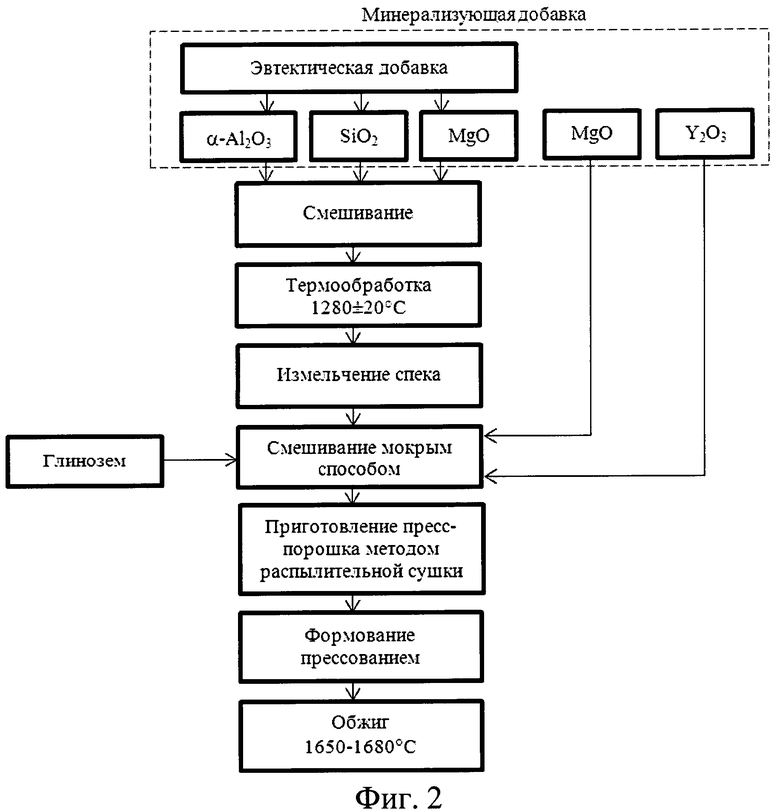

Для реализации способа получения прочной керамики используется вышеуказанная шихта на основе оксида алюминия. В качестве оксида алюминия используется глинозем. Приготовление шихты включает в себя приготовление эвтектической добавки, смешивание компонентов, последующую термообработку, измельчение спека до получения мелкозернистых порошков и введение в качестве добавки оксида иттрия. Затем методом мокрого помола в водной среде смешивают компоненты и получают суспензию для приготовления пресс-порошка. Готовят пресс-порошок, формуют изделия методом прессования и обжигают. Эвтектическую добавку готовят путем смешивания глинозема, оксида кремния и оксида магния, при этом термообработку проводят при температуре ниже температуры эвтектики 1280±20°C, а пресс-порошок получают из суспензии порошков глинозема, приготовленной эвтектической добавки, оксида иттрия и оксида магния. Пресс-порошок из суспензии может быть получен методом распылительной сушки. Обжиг керамики может быть проведен в тоннельной печи при температуре 1650-1680°C и выдержке 1-2 ч.

На фиг.1 представлена блок-схема способа получения керамического материала-прототипа. На фиг.2 представлена блок-схема предлагаемого способа получения прочной керамики.

Технический результат повышения прочностных характеристик материала достигается за счет увеличения содержания в шихте оксида алюминия и использования минерализующей добавки, представляющей собой смесь предварительно приготовленной эвтектической добавки системы MgO-Al2O3-SiO2 и оксидов Y2O3 и MgO.

Увеличение содержания в шихте оксида алюминия достигнуто главным образом за счет исключения из состава шихты оксида титана, который, снижая температуру спекания керамики, приводит к резкому росту ее зерна и тем самым существенно снижает прочностные свойства. В прототипе для компенсации роста зерна, вызванного присутствием оксида титана, дополнительно вводится оксид иттрия, который ограничивает рост зерна в спеченной керамике, упрочняя ее. Таким образом, при исключении оксида титана из состава керамики была увеличена прочность за счет увеличения доли оксида алюминия и снижена массовая доля добавки оксида иттрия, обеспечивая тем самым технический результат по снижению себестоимости полученной керамики.

Технический результат в способе получения прочной керамики достигается за счет приготовления эвтектической добавки, представляющей собой смесь оксидов, которая обеспечивает спекание корунда до плотного состояния за счет образования жидкой фазы. Меньшее количество примесей в исходных компонентах добавки по сравнению с добавкой, используемой в прототипе, позволяет улучшить свойства материала. Возможность точно выбирать соотношение компонентов добавок обеспечивает достижение поставленной задачи, в частности, по прочности керамики. Оксид иттрия уменьшает рост кристаллов, позволяет сохранять мелкозернистую структуру, уменьшает внутрикристаллическую пористость и микротрещины, таким образом повышает прочностные характеристики. Оксид магния интенсивно задерживает рост кристаллов, способствует образованию мелкозернистой структуры: тормозящий рост кристаллов объясняется образованием на поверхности корунда микронных прослоек магнезиальной шпинели MgO·Al2O3, также он увеличивает поверхностную диффузию, что приводит к мобильности пор, уменьшает скорость усадки и поверхностное натяжение и в целом существенно упрочняет алюмооксидную керамику.

Необходимость термообработки смеси компонентов эвтектической добавки обусловлена тем, что добавка вводится в небольшом количестве, и если ввести ее в виде отдельных оксидов, то эти компоненты рассредоточатся по объему глинозема и будут действовать как отдельные добавки. Термообработка смеси обеспечивает образование первичных контактов компонентов добавки. При этом наилучшие результаты могут быть получены при температуре термобработки ниже температуры эвтектики, а именно при 1280±20°С.

Керамический материал получают следующим образом. Сначала готовят эвтектическую добавку, используя глинозем, оксид кремния и соль магния. Смесь компонентов подвергают термообработке при 1280±20°C. Спек измельчают до состояния, при котором средний размер частиц равен 1-2 мкм. Затем смешивают мокрым способом глинозем, эвтектическую добавку системы MgO-Al2O3-SiO2 и оксидов Y2O3 и MgO. Полученную суспензию распыляют в сушиле с получением пресс-порошка, из которого прессуют и обжигают изделия прочной керамики.

Затраты на увеличение температуры обжига сырых изделий компенсируются за счет отсутствия ряда операций: обезвоживания, сушки и термообработки всей массы после смешивания компонентов.

Примеры конкретного выполнения

Пример 1. Эвтектическую добавку готовят, используя 21 мас.% глинозем, 60 мас.% оксид кремния и 19 мас.% (в пересчете на MgO) соль магния. Смесь компонентов подвергают термообработке при 1280°C. Спек измельчают до состояния, при котором средний размер частиц равен 1-2 мкм.

Затем смешивают мокрым способом глинозем, 1 мас.% минерализатор и модификаторы: 0,23 мас.% Y2O3, 0,27 мас.% (в пересчете на MgO) соль магния. К суспензии добавляют связку и пластификатор. Из полученной массы с помощью распылительного сушила готовят пресс-порошок, из которого методом одноосного прессования формуют образцы. Обжиг проводят в тоннельной печи непрерывного действия при температуре Тобжига=1650°C.

Пример 2. Эвтектическую добавку готовят, используя 16 мас.% глинозем, 62 мас.% оксид кремния и 22 мас.% (в пересчете на MgO) соль магния. Смесь компонентов подвергают термообработке при 1280°C. Спек измельчают до состояния, при котором средний размер частиц равен 1-2 мкм.

Затем смешивают мокрым способом глинозем, 1 мас.% минерализатор и модификаторы: 0,3 мас.% Y2O3, 0,5 мас.% (в пересчете на MgO) соль магния. К суспензии добавляют связку и пластификатор. Из полученной массы с помощью распылительного сушила готовят пресс-порошок, из которого методом одноосного прессования формуют образцы. Обжиг проводят в тоннельной печи непрерывного действия при температуре Тобжига=1650°C.

Пример 3. Эвтектическую добавку готовят, используя 16 мас.% глинозем, 62 мас.% оксид кремния и 22 мас.% (в пересчете на MgO) соль магния. Смесь компонентов подвергают термообработке при 1280°C. Спек измельчают до состояния, при котором средний размер частиц равен 1-2 мкм.

Затем смешивают мокрым способом глинозем, 1,2 мас.% минерализатор и модификатор 0,3 мас.% (в пересчете на MgO) соль магния. К суспензии добавляют связку и пластификатор. Из полученной массы с помощью распылительного сушила готовят пресс-порошок, из которого методом одноосного прессования формуют образцы. Обжиг проводят в тоннельной печи непрерывного действия при температуре обжига 1650°C.

В таблице 1 приведены свойства полученного материала в сравнении с прототипом. Использование минерализующей добавки, включающей эвтектическую добавку, оксид иттрия и оксид магния, позволяет получать керамику со значительной прочностью. При исключении оксида иттрия из состава снижаются прочностные характеристики. При снижении количества эвтектической добавки снижается плотность и прочность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2019 |

|

RU2730229C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

| Способ получения конструкционной керамики на основе оксида алюминия | 2022 |

|

RU2789475C1 |

| Шихта на основе оксида алюминия и способ ее получения | 2021 |

|

RU2775746C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ "ВИКОР-1" | 1994 |

|

RU2122533C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2000 |

|

RU2171244C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2353600C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ТЕРМОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2031886C1 |

Изобретение относится к технологии получения керамического материала с высокими прочностными характеристиками и может быть использовано для изготовления износо- и химически стойких изделий, а также для изготовления изделий военной техники, а именно керамических бронеэлементов. Шихта на основе оксида алюминия содержит минерализующую добавку. Минерализующая добавка состоит из эвтектической добавки системы MgO-Al2O3-SiO2, оксида магния и оксида иттрия. Компоненты шихты содержатся в следующем соотношении, мас.%: Al2O3 97,50-98,70, SiO2 0,60-0,70, MgO 0,43-0,80, Y2O3 0-0,30. Для приготовления эвтектической добавки смешивают глинозем, оксид кремния и оксид магния, затем проводят термообработку при температуре 1280±20°С (ниже температуры эвтектики). Спек измельчают до получения мелкозернистых порошков. Методом мокрого помола в водной среде смешивают глинозём и минерализующие добавки в соответствии с заявленным соотношением, получают пресс-порошок методом распылительной сушки, прессуют и обжигают изделия. Обжиг керамики проводят в тоннельной печи при температуре 1650-1680°С и выдержке 1-2 ч. Достигается повышение прочностных характеристик керамического материала и снижение себестоимости керамического материала. 2 н. и 2 з.п. ф-лы, 3 пр., 1 табл., 2 ил.

1. Шихта на основе оксида алюминия, содержащая минерализующую добавку, которая состоит из эвтектической добавки системы MgO-Al2O3-SiO2, оксида магния и оксида иттрия, отличающаяся тем, что компоненты, входящие в состав шихты, содержатся в следующем соотношении, мас.%:

2. Способ получения прочной керамики, состоящий из приготовления шихты на основе оксида алюминия, в качестве которого используется глинозем, заключающегося в приготовлении эвтектической добавки, смешивании компонентов, последующей термообработки, измельчении спека до получения мелкозернистых порошков и введении в качестве добавки оксида иттрия, затем смешивания методом мокрого помола в водной среде и получения суспензии, приготовления пресс-порошка, формования изделий методом прессования и последующий обжиг, отличающийся тем, что эвтектическую добавку готовят путем смешивания глинозема, оксида кремния и оксида магния, при этом термообработку проводят при температуре ниже температуры эвтектики 1280±20°C, а пресс-порошок получают из суспензии порошков глинозема, приготовленной эвтектической добавки, оксида иттрия и оксида магния.

3. Способ по п.2, отличающийся тем, что пресс-порошок получают из суспензии порошков методом распылительной сушки.

4. Способ по п.2, отличающийся тем, что обжиг керамики проводят в тоннельной печи при температуре 1650-1680°C и выдержке 1-2 ч.

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1996 |

|

RU2096384C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2000 |

|

RU2171244C1 |

| RU 2052422 C1, 20.01.1996 | |||

| Способ уплотнения глинистых пород гидравлических отвалов | 1988 |

|

SU1654429A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2014-12-10—Публикация

2013-02-12—Подача