2. Устройство для изготовления KC VIпозитной фотоупругой модели, содержащее термокамеру, расположенные в термокамере формообразующие элементы, в которых помешены основная и вспомогательная фотоупругие модели, поплавок, соеди. ненный с вспомогательной моделью, и узел регулирования температуры в термокамере, включаюший датчик температуры, блок формирования закона регулирования температуры и нагревательный элемент, отличаюшееся тем, что, с целью увеличения точности обеспечения равновесного режима полимеризации, оно снабжено датчиком перемещения поплавка, блоком задания деформации модели и блоком формирования разности деформации, причем вьпсод датчика перемещения поплавка и выход блока задания деформации модели соединены с входом блока форми рования разности деформаций, выход ко-торого подключен к входу блока задания температуры выполненного в виде интегратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля соответствия размеров полимерной модели размерам литейной формы | 1981 |

|

SU954411A1 |

| Устройство для определения объемной усадки материала | 1985 |

|

SU1377571A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| Способ изготовления металлопластиковой оснастки и устройство для его осуществления | 2021 |

|

RU2759368C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ИССЛЕДОВАНИЯ ХИМИЧЕСКИХ ВОЛОКОН | 2006 |

|

RU2375294C2 |

| Способ определения аэрогидродинамических сил | 1979 |

|

SU879354A1 |

| Способ изготовления компенсирующего элемента для поляризационно-оптических исследований | 1989 |

|

SU1642421A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

| Вайерная композитная арматура и способ ее изготовления | 2016 |

|

RU2626864C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ФОТОУПРУГОЙ МОДЕЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ 1. Способ изготовление композитдЫ фотоупругой модели методом точного лв тья из эпоксидного компаунда, вклкпаюший его полные ризанию в фотообразукьших элементах прн постоянной темп ютуре 35-6О С до гелеобразного оостряння, а затем при изменении темпфатуры .до 1ОО-150 С с момента.и;зменеш1я размера модели и при последующей стабилизации температуры, отличаюшийс я тем, что, с целью увеличения точности обеспечения равновесного режима полимеризации, температуру модели изменяют пропорционально интегралу отклонения фактической деф()маш1И модели от заданной, а заданную дефо{(ацию корректируют пропорционально деформации фор(П моофааующих элементов. о с о 4; Ц 4

Изобретение относится к способам изготовления композитных фотоупругих моделей из эпоксидного компаунда и к устройствам Для его осуществления и может найти применение в поляризационно-оп- 5 тических методах исследования напряже кий (деформаций).

Известен способ изготовления композитной фотоупругой модели методом точного литья из эпоксидного компаунда, за- О ключаюшййся в том, что его пшимериауюу при постоянной температуре 356О С, а затем увеличивают температуру до 10О-15СУ С с последующей фиксацией деформаций при охлаждении модели, стаби- 5 . лизации температуры модели. Устройство, реачизуюшее данный способ, содержит термокамеру и систему програмного увеличения температуры С ij.

Недостатком данного способа и реализующего его устройства является возможность образования в моделях (особенно ; крупногабаритных) значительного градиента температур по объему, что ведет к неоднозначности оптико-механических свойств по объему модели, к неотжигаемому краевому эффекту, а также к снижению прочности полимера, что может привести в некоторых случаях к разру- 30 шению модели. Исключить указанные недостатки возможно путем реализации равновесного режима полимеризации, при Ko-V тором полимеризационная усадки полностью компенсируется температурным рас- 35 ширением полимера..

Наиболее близким к изобретению является способ изготовления композитной

фотоупругой модели и устройство для, его осуществления .

Известный способ изготовления композитной фотоупругой модели из эпоксидного компаунда методом точного литья включает его полимеризацию в формообразукндих элементах при постоянной температуре 35-60 С до гелеобразного состояния, а затем при изменении температуры до 100-150°С с момента изменения размера модели и при последующей стабилизации температуры.

Известное устройство для изготовления композитной фотоупругой модели содержит термокамеру, расположенные в термокамере формообразующие элементы, в которых помещены основная и. вспомогательная фотоупругие модели, поплавок, соединенный с вспомогательной моделью, и узел регулирования температуры в термокамере, включак щий датчик температуры, блок формирования закона регулирования температуры и нагревательный элемент.

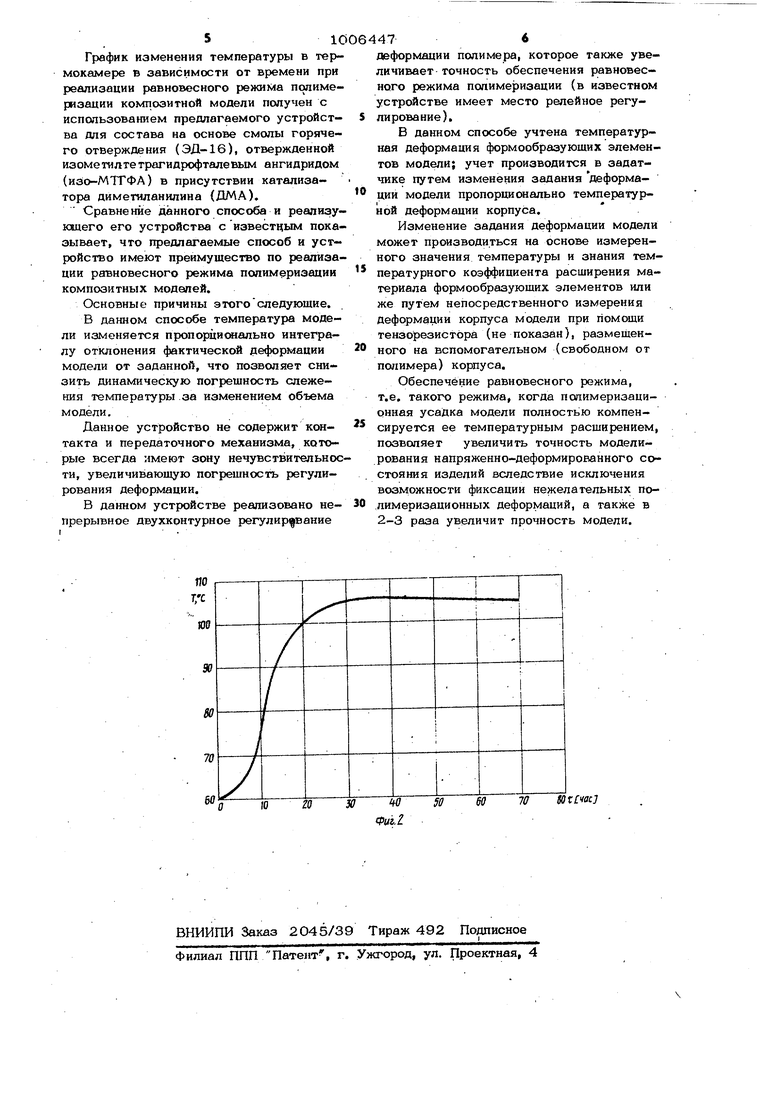

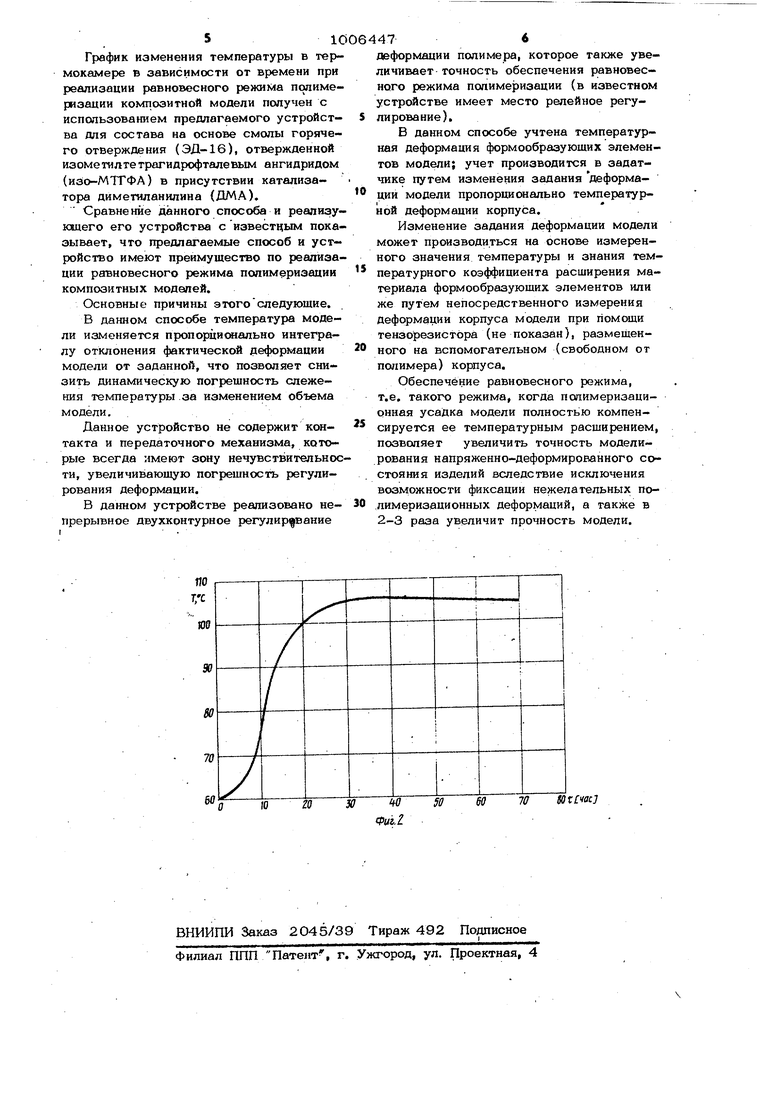

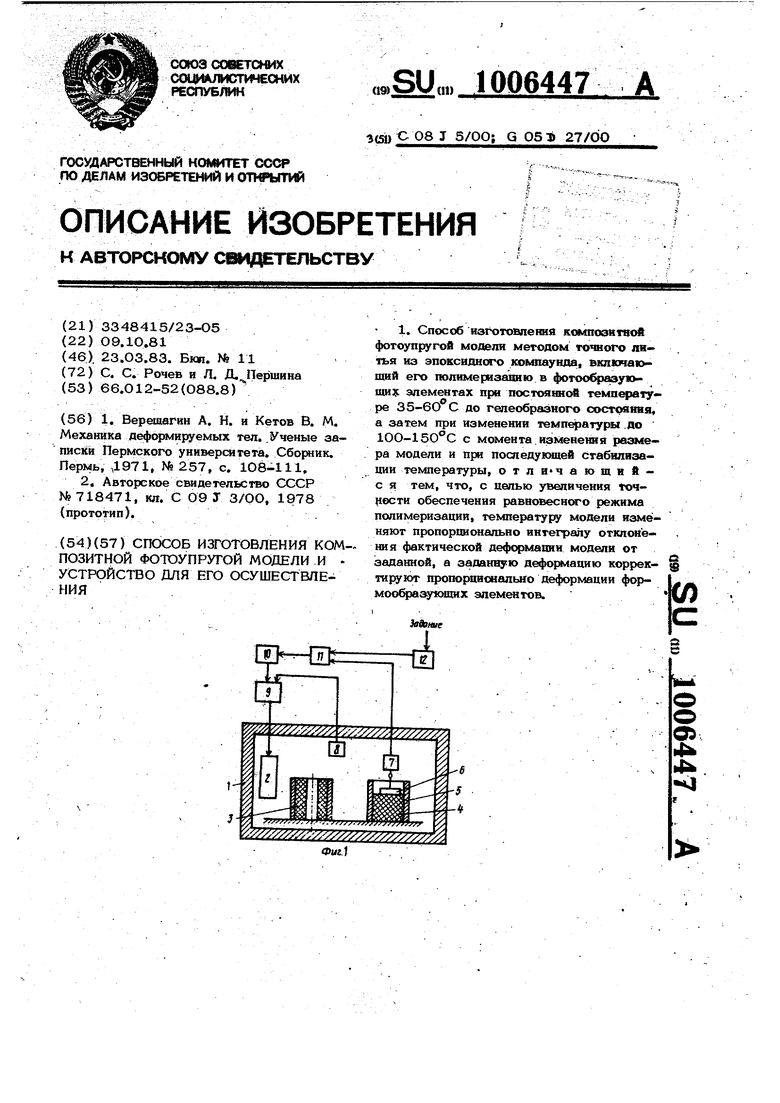

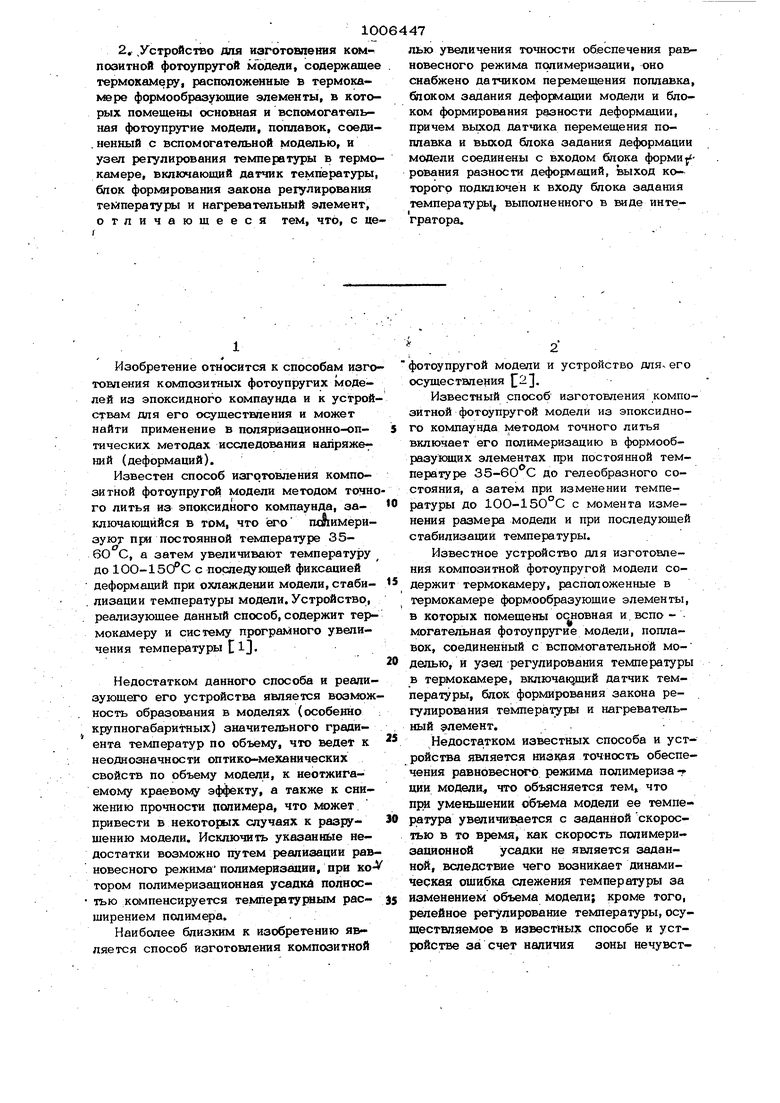

Недостатком известных способа и устройства является низкая точность обеспечения равновесного режима полимериза -г ции модели что объясняется тем, что при уменьшении объема модели ее температура увеличивается с заданной скоростью в то время, как скорость полимеризационной усадки не является заданной, вследствие чего возникает динамическая ошибка слежения температуры за изменением объема модели; кроме того, релейное регулирование температуры, осуществляемое в известных способе и устройстве за счет наличия зоны нечувстнительности, снижает точность обеспечения равновесного режима полимеризации. Точность также снижается из-за неучета деформации формообразукядих элементов., Целью изобретения является увеличение точности обеспечения равновесного режима полимеризации. Эта цель достигается тем, что соглас но способу изготовления композитной фотоупругой модели методом тОчного литья из эпоксидного компаунда, заключающемуся в его полимеризации в формообразукшшх элементах при постоянной температуре 35-60С до гелеобразного состояния, а затем при. изменении -температуры до lOO-lSO C с момента изменения размера модели и при последующей стабилизации температуры, температуру модели-изменяют пропорционально интегралу отклонения фактической деформации модели от заданной, а заданную деформацию корректируют пропорционально деформации формообразующих элементов. Эта Цель достигается также тем, что устройство для изготовления композитной, фотоупругой модели, содержащее термокамеру, расположенные в термокамере формообразующие элементы, в кото рых помешены основная и вспомогательная фотоупругие модели, поплавок, соеди ненный с вспомогательной моделью, и узел регулирования температуры в термо камере, включающий датчик темпера.туры блок формирования закона регулирования температуры и нагревательный элемент, дополнительно снабжено .датчиком переме щения поплавка, блоком задания деформа ции Модели и блоком формирования раз- деформаций, пртчём выход датчика перюмещения поплавка и выход блока задания деформации модели соединены с входом .блока формирования разности деформаций, выход которого подключен к входу блока задания температуры, вьтоп ненного в виде интегратора. I - , . . Сущность способа состоит в следую Эпоксидный компаунд полимеризуют до гелеобразного состояния при hocTOянной температуре 35-6О С, затем температуру изменяют (увеличивают) до 100-1 пропорционально интегралу отклонения фактической деформации модели от заданной, а заданную деформацию модели изменяют пропорционально Деформации формообразующих элементов. На (|шг. 1 показано устройство, осуществляющее предложенный способ; на фиг, 2 - график изменения температуры в термокамере в зависимости от времени при реализации равновесного режима полимеризации композитной модели, обеспечивакядего соответствие размеров полимера лятейной форме. Уст1 ойство содержит термокамеру 1 с нагревательным,элементом 2, осн жаую 3 и .вспомогательную 4 модели, Kqpцус 5 формообразующих элементов (виуг-; ренняя поверхность корпуса 5 вспомогательной модели покрыта антиадгезивом), соединенный с вспомогательной моде - лью поплавок 6, датчик перемещения поплавка 7, датчик температуры 8, блок формирования закона регулирования температуры 9, выполненный в виде интегратора блок задания температуры 10, блок формирования разности деформаций 11 и блок задания деформации модели 12. Работа устройства заключается в сяе- дукяцем. Перед началом полимеризации модели в интеграторе 10. устанавливают начальное значение его и 1ходного сигнала, соответствукмцее постоянной температуре в пределах 35-6О°С. Узел регулирования температуры (датчик температуры 8, блок 9 формирования закона регулирования температуры и нагревательный элемент 2) автоматически поддерживает заданную температуру до перехода основной модели 3 и Bcncjijora тельной модели 4 в гелеобразное состояние. При переходе модели 4 в гелеобразное состояние начинается ее попим,эриз |ционная усадка, при этом поплавок 6 перемещается. Вследс вие этого выходной сигнал датчика перемещений 7 изменяется и на выходе блока 11 появляется сигнал разности фактической и заданной деформации модели. В блоке 10 данная разносчъ интегрируется и в соответствии с его выходными сигналами узел регулирования темпера-туры производит автоматическое изменение температуры до мсмента, когда фактическая деформадая модери 4 станет равна заданной, причем заданная деформация, .формируемая блоком 12, изменяется пропорционально деформации формообразующих элементов (в данном случае корпуса 5 модели 4). Повыщение температуры продолжается до полной реализации полимеризационной усадки, затем устройство отключается. График изменения температуры в термокамере в зависимости от времени при реализации равновесного режима полимеризации композитной модели получен с использованием предлагаемого устройства для состава на основе смолы горячего отверждения (ЭД-16), отвержденной изометилтетр1агидрофталевым ангидридом (ийо-МТГФА) в присутствии катализатора диметиланилина (ДМА). Сравнение данного способа и реализующего его устройства с известным пока зывает, что предлагаемые способ и уст ройство имеют преимущество по реализа ции равновесного режима полимеризации композитных моделей. Основные причины этогоследующие. В данном способе температур)а модели изменяется прюпорцисяально интегралу отклонения фактической деформации модели от заданной, что позволяет снизить динамическую погрешность слежения температуры .за изменением объема модели. . Данное устройство не содержит контакта и передаточного механизма, которые всегда имеют зону нечувствительнос ти, увеличивающую погрюшность регулирования деформации. В данном устройстве реализовано непрерывное двухконтурное регулирование Деформации полимера, которое также увеличивает- точность обеспечения равновесного режима полимеризации (в известном устройстве имеет место релейное регулирование). В данном способе учтена температурная деформация формообразующих элементов модели; учет производится в задатчике путем изменения задания деформации модели пропорционально температурной деформации корпуса. Изменение задания деформации модели может производиться на основе измеренного значения температуры и знания температурного коэффициента расширения материала формообразующих элементов или же путем непосредственного измерения Деформации корпуса модели при помощи тензорезистора (не показан), размещенного на вспомогательном (свободном от полимера) корпуса. Обеспечение равновесного режима, т.е. такого режима, когда попимеризационная усаДка модели полностью компенсируется ее температурным расширением, позволяет увеличить точность моделирования напряженно-деформированного ct стояния изделий вследствие исключения возможности фиксации нежелательных полимеризационных деформаций, а также в 2-3 раза увеличит прочность модели.

Ш Т,С

т

о- X ад fo 60 70 101: час

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Верещагин А | |||

| Н | |||

| и Кетов В | |||

| М | |||

| Механика деформируемых теп | |||

| .Ученые записки Пермского университета | |||

| Сборник | |||

| Пермь, Д971, №257, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления композитной фотоупругой модели | 1978 |

|

SU718471A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-03-23—Публикация

1981-10-09—Подача