Заявляемое изобретение относится к области литейного производства, и касается способа изготовления литейной оснастки, осуществляемым нанесением рабочего слоя на металлическую основу методом заливки смеси заливочных смол холодного отверждения.

Техническая проблема заключается в том, в настоящее время используется множество способов изготовления литейной оснастки, среди которых наиболее распространенным способом является механическая обработка (деревянных, металлических или пластиковых заготовок) на универсальных станках, либо станках ЧПУ. Однако модели, изготавливаемые таким способом, имеют ряд недостатков, таких как высокая трудоемкость изготовления, недостаточная износостойкость и соответственно, низкий срок службы.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в использовании способа изготовления металлопластиковой оснастки с нанесением рабочего слоя на металлическую основу методом заливки смеси заливочных смол холодного отверждения, что позволит решить следующие задачи: снизить трудоемкость изготовления металлопластикой оснастки, повысить износостойкость, обеспечить простоту корректировки в случае необходимости, при износе пластикового слоя в процессе эксплуатации имеется возможность его демонтажа механическим способом и последующего восстановления предлагаемым способом.

Из предшествующего уровня техники (патент РФ на изобретение № 2393046, опубликовано 27.06.2010 бюл. № 18) известен способ изготовления литейных моделей, включающий в себя: изготовление промодели, формы, заливку ее компаундом, выдержку в форме до затвердевания последнего, извлечение готовой модели, при этом модель изготавливают из полиуретанового компаунда, а форму из кремнийорганического каучука, а готовую модель извлекают из формы через 10-90 мин после ее заливки.

Недостатки данного способа:

- для осуществления способа необходимо использовать специальное инжекционное оборудование или производить заливку под вакуумом.

- малый ресурс пресс-формы из-за недостаточной жесткости формы, вследствие этого наблюдаются нарушения точности моделей.

Также из предшествующего уровня техники (патент РФ на изобретение № 2304034, опубликовано: 10.08.2007 Бюл. № 22) известен способ изготовления литейных моделей, на основе эпоксидных смол, включающий: подготовку негативной модели или формы, приготовление жидкой композиции путем интенсивного смешивания жидкой эпоксидной смолы с отвердителем, послойное нанесение жидкой композиции на негативную модель или заливку композиции в форму, выдержку на воздухе, отделение затвердевшей литейной модели от негативной модели или удаление литейной модели из формы.

Недостатками способа являются:

-эпоксидные смолы при смешивании с отвердителем нагреваются и при

отверждении дают усадку. Усадка влияет на размерную точность оснастки (в предлагаемом техническом решении нет усадки);

- использование армирующего материала, что увеличивает трудоемкость процесса и время его проведения (в предлагаемом техническом решении не требуется);

- процесс формирования моделей - наносят слоями, а это более трудоемкий процесс, чем заливка полиуретановых смол.

Кроме того, из предшествующего уровня техники (патент РФ на изобретение № 2631785, опубликовано 26.09.2017 бюл. № 27) известен способ изготовления пресс-формы для литья термопластичных полимеров, включающий изготовление матрицы и пуансона с металлополимерной формообразующей поверхностью, при этом изготавливают полуформы матрицы и пуансона в виде металлических плит с полостью для заливки жидкого металлополимера и выпорами, размещают в полуформах модели, устанавливают металлические плиты на базовую плоскость, затем в полость металлических плит заливают жидкий металлополимер, после отверждения которого в вакуумной среде в течение трех часов модель удаляют. В описании патента № 2631785 описанный способ реализуется на примере изготовления устройства, которые по мнению Заявителя, являются ближайшими аналогами (прототипами), заявленного устройства и способа.

Так в абзацах [008], [0012] и [0013] охарактеризованы способ и устройство:

«…способ изготовления пресс-формы для литья термопластичных полимеров включает изготовление матрицы и пуансона с металлополимерной формообразующей поверхностью. Полуформы матрицы и пуансона изготавливают в виде металлических плит с полостью для заливки жидкого металлополимера и выпорами. Затем размещают в полуформах модели, устанавливают металлические плиты на базовую плоскость, затем в полость металлических плит заливают жидкий металлополимер, после отверждения которого в вакуумной среде в течение трех часов модель удаляют».

«..На фиг.1 показана матрица пресс-формы, состоящая из металлической плиты 1 с отверстием под литниковую втулку 2, выпорами 3, каналами охлаждения 4 и металлополимерной формообразующей 5. Металлическая плита 1 установлена поверх половины модели 6 плоскостью разъема 7 к базовой плоскости 8. При помощи центрирующих отверстий 9 металлическая плита 1 центрируется на базовой плоскости 8.»

«…На фиг.2 представлены матрица и пуансон пресс-формы в сборе, отцентрированные между собой при помощи центрирующих штифтов 10. В полости пресс-формы помещена модель 11. Пуансон пресс-формы состоит из металлической плиты 12, имеющей выпоры 13, каналы охлаждения 14, металлополимерную формообразующую 15 и центрирующие отверстия 16.»

Недостатками технических решений, принятых за прототипы являются:

- необходимость наличия специального оборудования для обеспечения возможности отверждения металлополимера в вакууме;

- сложность изменения размерной части оснастки в цеховых условиях;

- металополимер (является смесью эпоксидной смолы с алюминиевой пудрой) имеет более низкую износостойкость в сравнении с заливочными смолами холодного отверждения на основе полиуретанов или полимочевины.

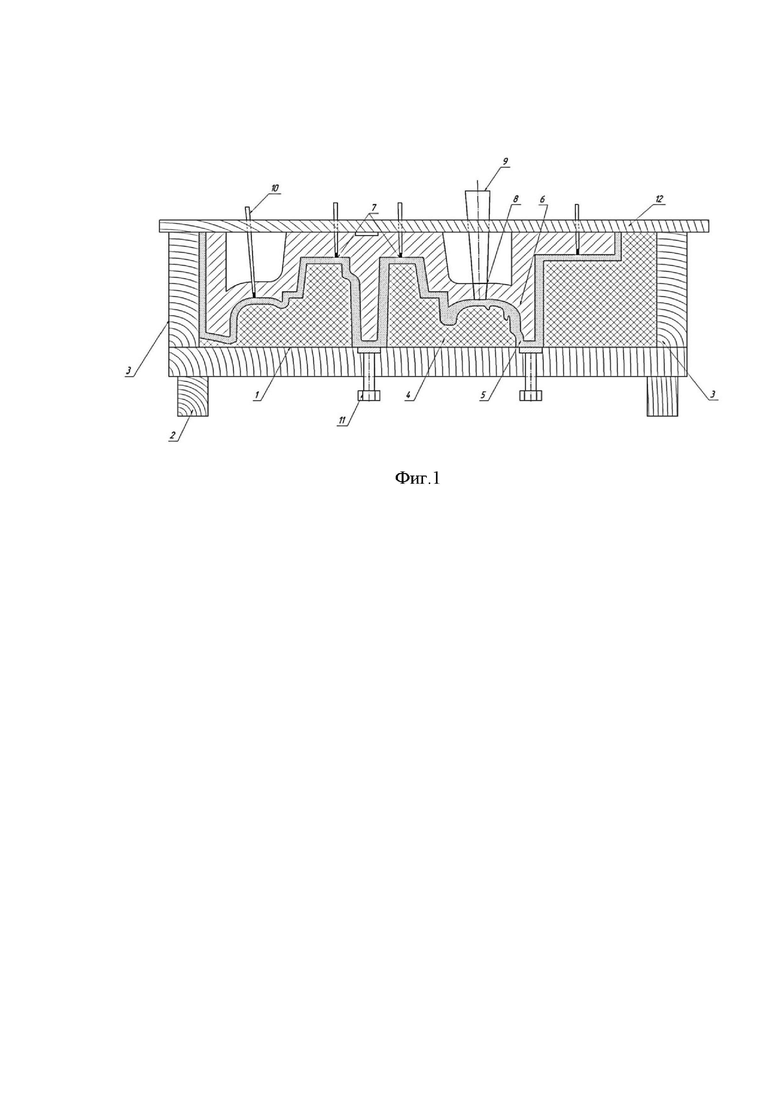

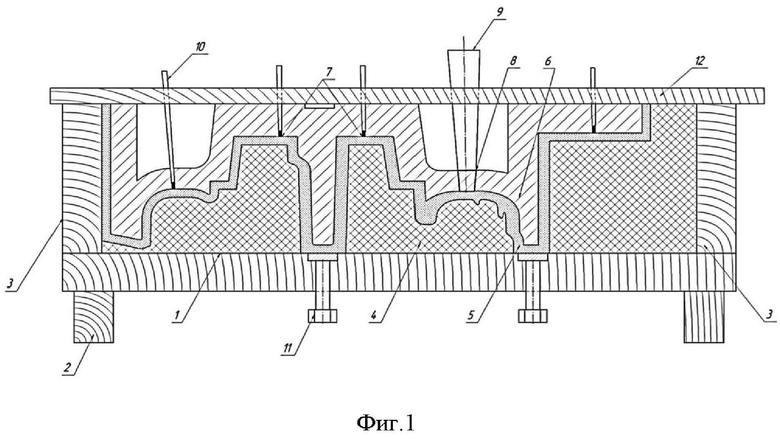

Сущность заявляемого изобретения поясняется графическим материалом на фигуре 1, на котором изображено устройство (в разрезе) для реализации способа изготовления металлопластиковой оснастки.

Устройство для реализации способа изготовления металлопластиковой оснастки, а именно форма-негатив состоит из плиты 1, расположенной в горизонтальном положении, модели - негатива 4 (в частном варианте выполненную из модельного пластика), установленной на плите 1, металлического каркаса 6 (в частном варианте выполненного из алюминия), установленного при помощи удерживающих планок 12 на верхнюю плоскость модели-негатива с обеспечением эквидистантного зазора 5 в интервале от 8 до 15 мм между моделью-негативом и металлическим каркасом, в котором выполнены под различным углом отверстия для отвода воздуха 7, а также отверстие для заливки смол 8 с заливочной воронкой 9, выпором 10, установленным в отверстие для отвода воздуха 7.

В частном варианте исполнения устройства, форма-негатив дополнительно содержит основания 2, выполненные в форме параллелепипеда, борта 3, расположенные на плите 1 и винты 11, установленные в плите 1. При этом металлический каркас 6 устанавливается на верхнюю плоскость бортов 3 с целью облегчения установки металлического каркаса и удерживания залитых смол на основе полиуретанов или полимочевины. Основания 2 и борта 3 могут изготавливаться из фанеры или любого другого материала, например пластика, древесины, композитного материала и т.д. В металлическом каркасе 6 могут быть выполнены как минимум одно отверстие для заливки смол 8 и как минимум одно отверстие для отвода воздуха 7. Также в металлическом каркасе может быть выполнено несколько отверстий для заливки смол 8 и несколько отверстий для отвода воздуха 7. Устройство содержит винты 11, расположенные в нижней части плиты 1, предназначенные для извлечения металлопластиковой оснастки, полученной после полимеризации смеси заливочных смол холодного отверждения.

Устройство может устанавливаться только в горизонтальном положении для обеспечения возможности заполнения эквидистантного зазора жидкой смесью заливочных смол холодного отверждения на основе полиуретанов или полимочевины.

Способ осуществляется следующим образом.

На модель-негатив 4 наносят разделительное покрытие, устанавливают металлический каркас 6 на верхнюю плоскость модели-негатив 4, для установки пользуются шаблонами или заранее подготовленным центрирующими отверстиями, для обеспечения эквидистантного зазора, между моделью-негативом и металлическим каркасом, в котором заранее выполнены отверстие для отвода воздуха 7, а также отверстие для заливки смол 8. В частном варианте исполнения способа в металлическом каркасе заранее выполняют под различным углом как минимум одно отверстие для заливки смол и как минимум одно отверстие для отвода воздуха. В частном варианте исполнения способа в металлическом каркасе заранее выполняют различным углом несколько отверстий для заливки смол и несколько отверстий для отвода воздуха.

В частном варианте исполнения изобретения, металлический каркас 6 устанавливают на верхнюю плоскость бортов 3 для облегчения установки металлического каркаса и удерживания залитой смеси заливочных смол холодного отверждения. При этом металлический каркас устанавливают таким образом, чтобы обеспечить эквидистантный зазор 5 в интервале от 8 до 15мм между моделью-негативом 4 и металлическим каркасом 6 для обеспечения заданной геометрии поверхности изготавливаемой металлопластиковой оснастки. В частном варианте исполнения изобретения устройство устанавливают на основания, расположенные в нижней части плиты.

Затем в отверстие для заливки смол 8 устанавливают заливочную воронку 9, а в отверстие для отвода воздуха 7 устанавливают выпор 10. Далее осуществляют подготовку в заданной пропорции смеси заливочных смол холодного отверждения (в частном варианте осуществляют подготовку в заданной пропорции смеси заливочных смол холодного отверждения на основе полиуретанов или полимочевины в интервале от 1 до 3 минут, дозированными объемами до 5 кг в одной емкости) и производят ее заливку (в частном варианте способом гравитационной заливки в интервале от 1 до 15 минут после окончания смешивания) в эквидистантный зазор 5, образованный между моделью-негативом 4 и металлическим каркасом 6, до тех пор, пока смесь заливочных смол не дойдет до линии разъема изготавливаемой металлопластиковой оснастки. После заливки производят выдержку при нормальной цеховой температуре для полной полимеризации смеси заливочных смол холодного отверждения, (в частном варианте выдержка производят при нормальной цеховой температуре не менее 15 часов). После выдержки полученную готовую металлопластиковую оснастку извлекают из устройства и при необходимости подвергают дальнейшей механической обработке. В большинстве случаев достаточно выполнения только слесарной доработки (в частном варианте металлопластиковую оснастку извлекают из устройства при помощи вращения винтов 11, расположенных в плите 1).

Заявляемое изобретение применяется в литейных цехах предприятия АО «Научно-производственная корпорация «Уралвагонзавод» и подтвердило свою технико-экономическую эффективность. Металлопластиковая оснастка, изготовленная указанным способом, обеспечивает высокую износостойкость, которая в несколько раз выше, чем у оснастки, изготовленной из алюминиевых сплавов. Поверхностный слой из смол на основе полиуретанов или полимочевины очень устойчивый к абразивному износу, возникающему из-за трения песчаной смеси об оснастку. При необходимости изготовления нескольких комплектов одинаковой металлопластиковой оснастки, можно использовать одно устройство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ФОРМООБРАЗУЮЩИХ ПОВЕРХНОСТЕЙ МАТРИЦ И ПУАНСОНОВ ПРЕСС-ФОРМ | 2016 |

|

RU2631785C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛОПОЛИМЕРА | 2022 |

|

RU2797519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ МОДЕЛЕЙ | 2005 |

|

RU2304034C1 |

| МЕТАЛЛИЧЕСКАЯ ОПОРНАЯ ЧАСТЬ КОМПОЗИЦИОННОЙ КЕРАМИЧЕСКОЙ ФОРМЫ, КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ ФОРМА (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ КЕРАМИЧЕСКОЙ ФОРМЫ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2252105C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНАТОМИЧЕСКИХ МОДЕЛЕЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ МОДЕЛЬНОГО МАТЕРИАЛА | 1996 |

|

RU2120259C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМ ДЛЯ ПРОИЗВОДСТВА ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 2007 |

|

RU2379151C2 |

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| Оснастка для изготовления, транспортирования и сборки магнитных форм | 1988 |

|

SU1675021A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ПРЕСС-ФОРМ | 2012 |

|

RU2534169C2 |

| КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ ФОРМА, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ КЕРАМИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2024343C1 |

Изобретение относится к области литейного производства и касается способа изготовления литейной оснастки. Способ изготовления металлопластиковой оснастки включает нанесение разделительного покрытия на модель-негатив, установку металлического каркаса на верхнюю плоскость модели-негатива с обеспечением эквидистантного зазора в интервале от 8 до 15 мм между моделью-негативом и металлическим каркасом для обеспечения заданной геометрии поверхности изготавливаемой металлопластиковой оснастки, при этом в металлическом каркасе заранее выполняют отверстие для отвода воздуха, а также отверстие для заливки смол, после чего в отверстие для заливки смол устанавливают заливочную воронку, а в отверстие для отвода воздуха устанавливают выпор, далее осуществляют подготовку в заданной пропорции смеси заливочных смол холодного отверждения и производят ее заливку в эквидистантный зазор, образованный между моделью-негативом и металлическим каркасом, до тех пор, пока смесь заливочных смол холодного отверждения не дойдет до линии разъема изготавливаемой металлопластиковой оснастки, после заливки производят выдержку при нормальной цеховой температуре для полной полимеризации смеси заливочных смол холодного отверждения, после выдержки полученную готовую металлопластиковую оснастку извлекают из устройства и при необходимости подвергают дальнейшей механической обработке. Технический результат изобретения - снижение трудоемкости изготовления металлопластиковой оснастки, повышение износостойкости, обеспечение простоты корректировки при износе пластикового слоя в процессе эксплуатации. 2 н. и 23 з.п. ф-лы, 1 ил.

1. Устройство для осуществления способа изготовления металлопластиковой оснастки, содержащее модель-негатив, установленную на плите, металлический каркас, установленный на верхней плоскости модели-негатива при помощи удерживающих планок, с обеспечением эквидистантного зазора в интервале от 8 до 15 мм между моделью-негативом и металлическим каркасом, при этом в металлическом каркасе выполнены под различным углом отверстие для отвода воздуха, а также отверстие для заливки смеси заливочных смол холодного отверждения с заливочной воронкой и выпором, установленным в отверстие для отвода воздуха.

2. Устройство по п. 1, отличающееся тем, что содержит основания, расположенные в нижней части плиты, выполненные из фанеры в форме параллелепипеда.

3. Устройство по п. 2, отличающееся тем, что на основании закреплены борта, предназначенные для облегчения установки металлического каркаса и удерживания залитой смеси заливочных смол холодного отверждения, выполненные из фанеры.

4. Устройство по п. 1, отличающееся тем, что содержит основания, расположенные в нижней части плиты, и закрепленные на основании борта, основания и борта выполнены из пластика.

5. Устройство по п. 1, отличающееся тем, что содержит основания, расположенные в нижней части плиты, и закрепленные на основании борта, основания и борта выполнены из древесины.

6. Устройство по п. 1, отличающееся тем, что содержит основания, расположенные в нижней части плиты, и закрепленные на основании борта, основания и борта выполнены из композитного материала.

7. Устройство по п. 1, отличающееся тем, что модель-негатив выполнена из модельного пластика.

8. Устройство по п. 1, отличающееся тем, что металлический каркас выполнен из алюминия.

9. Устройство по п. 1, отличающееся тем, что в металлическом каркасе выполнены как минимум одно отверстие для заливки смол и как минимум одно отверстие для отвода воздуха.

10. Устройство по п. 1, отличающееся тем, что в металлическом каркасе выполнены несколько отверстий для заливки смол и несколько отверстий для отвода воздуха.

11. Устройство по п. 3, отличающееся тем, что металлический каркас устанавливается на верхнюю плоскость бортов.

12. Устройство по п. 1, отличающееся тем, что содержит винты, расположенные в нижней части плиты, предназначенные для извлечения металлопластиковой оснастки, полученной после полимеризации смеси заливочных смол холодного отверждения.

13. Способ изготовления металлопластиковой оснастки, включающий нанесение разделительного покрытия на модель-негатив, установку металлического каркаса на верхнюю плоскость модели-негатива с обеспечением эквидистантного зазора в интервале от 8 до 15 мм между моделью-негативом и металлическим каркасом для обеспечения заданной геометрии поверхности изготавливаемой металлопластиковой оснастки, при этом в металлическом каркасе заранее выполняют отверстие для отвода воздуха, а также отверстие для заливки смол, после чего в отверстие для заливки смол устанавливают заливочную воронку, а в отверстие для отвода воздуха устанавливают выпор, далее осуществляют подготовку в заданной пропорции смеси заливочных смол холодного отверждения и производят ее заливку в эквидистантный зазор, образованный между моделью-негативом и металлическим каркасом, до тех пор, пока смесь заливочных смол холодного отверждения не дойдет до линии разъема изготавливаемой металлопластиковой оснастки, после заливки производят выдержку при нормальной цеховой температуре для полной полимеризации смеси заливочных смол холодного отверждения, после выдержки полученную готовую металлопластиковую оснастку извлекают из устройства и при необходимости подвергают дальнейшей механической обработке.

14. Способ по п. 13, отличающийся тем, что для облегчения установки металлического каркаса и удерживания залитой смеси заливочных смол холодного отверждения металлический каркас устанавливают на верхнюю плоскость бортов, закрепленных на основаниях, расположенных в нижней части плиты, на которую устанавливают модель-негатив.

15. Способ по п. 13, отличающийся тем, что устройство устанавливают на основания, расположенные в нижней части плиты, на которую устанавливают модель-негатив.

16. Способ по п. 13, отличающийся тем, что в металлическом каркасе заранее выполняют под различным углом как минимум одно отверстие для заливки смол и как минимум одно отверстие для отвода воздуха.

17. Способ по п. 13, отличающийся тем, что в металлическом каркасе заранее выполняют под различным углом несколько отверстий для заливки смол и несколько отверстий для отвода воздуха.

18. Способ по п. 13, отличающийся тем, что в качестве смеси заливочных смол холодного отверждения применяют смолы на основе полиуретана.

19. Способ по п. 13, отличающийся тем, что в качестве смеси заливочных смол холодного отверждения применяют смолы на основе полимочевины.

20. Способ по п. 18, отличающийся тем, что осуществляют подготовку в заданной пропорции смолы на основе полиуретана в интервале от 1 до 3 мин, дозированными объемами до 5 кг в одной емкости.

21. Способ по п. 19, отличающийся тем, что осуществляют подготовку в заданной пропорции смолы на основе полимочевины в интервале от 1 до 3 мин, дозированными объемами до 5 кг в одной емкости.

22. Способ по п. 13, отличающийся тем, что заливку смеси заливочных смол холодного отверждения осуществляют гравитационным способом в интервале от 1 до 15 мин после окончания смешивания.

23. Способ по п. 18, отличающийся тем, что выдержка залитой смеси заливочных смол холодного отверждения смолы на основе полиуретана производится при нормальной цеховой температуре не менее 15 ч.

24. Способ по п. 19, отличающийся тем, что выдержка залитой смеси заливочных смол холодного отверждения смолы на основе полимочевины производится при нормальной цеховой температуре не менее 15 ч.

25. Способ по п. 13, отличающийся тем, что полученную после полимеризации металлопластиковую оснастку извлекают из устройства при помощи вращения винтов, расположенных в плите, на которую устанавливают модель-негатив.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ФОРМООБРАЗУЮЩИХ ПОВЕРХНОСТЕЙ МАТРИЦ И ПУАНСОНОВ ПРЕСС-ФОРМ | 2016 |

|

RU2631785C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ МОДЕЛЕЙ | 2005 |

|

RU2304034C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МОДЕЛЕЙ | 2008 |

|

RU2393046C1 |

| Способ изготовления безопочных форм вакуумной формовкой | 1984 |

|

SU1196103A1 |

| Оснастка для изготовления, транспортирования и сборки магнитных форм | 1988 |

|

SU1675021A1 |

| US 4384607 A1, 24.05.1983. | |||

Авторы

Даты

2021-11-12—Публикация

2021-03-09—Подача