Изобретение относится к способам изготовления крупногабаритной и другой модельной оснастки из неметаллических материалов для формования тонкостенных изделий сложной геометрии из армированных волокнами полимерных композиционных материалов (ПКМ).

Известен способ изготовления оснастки, в котором основание оснастки изготавливается путем размещения на поверхности мастер-модели нескольких слоев углеродного армирующего волокна, пропитки волокна связующим и его отверждение. На основание выкладывают низкоплотный материал на основе терморасширенного графита (ТРГ) в виде полости профиля ребра жесткости оснастки, и закрепляют его на основании оснастки. Далее на основание оснастки и ребро жесткости укладывают несколько слоев ткани, например, из углеродных волокон, нетканого углеродного волокна, площеной ленты и т.д., пропитывают слои связующим с последующим отверждением. Полученное основание с ребрами жесткости укладывают на опорную структуру (патент RU № 2576303, МПК В29С 33/02, опубл. 27.02.2016).

Недостаток этого способа заключается в том, что сформировать замкнутый профиль ребра жесткости возможно только с использованием терморасширенного графита со встроенными нагревательными элементами, что усложняет технологию изготовления оснастки и ограничивает выбор материалов проектируемых изделий, а также в высокой трудоемкости при изготовлении оснастки сложной геометрии и необходимости изготовления дополнительной опорной жесткой конструкции.

Известен способ изготовления композитной формообразующей оснастки, включающий изготовление из криволинейной части и прямолинейной части, выполненной с бортом формообразующей поверхности оснастки путем выкладки материалов на мастер-модель с последующей пропиткой материалов, отверждением, установкой ребра жесткости и соединением с опорной структурой. После отверждения криволинейной части и прямолинейной части с бортом формообразующей поверхности оснастки, на нее устанавливают слои углеродных армирующих волокон на гибкой силиконовой матрице с последующей пропиткой и отверждением, формируя, таким образом, ребро жесткости, и производят соединение формообразующей поверхности и опорной структуры, для чего используют податливое соединение, обеспечивающее тепловую развязку основных элементов оснастки, например, путем склеивания силиконовым клеем-герметиком (патент № RU 2657913, МПК В29С 33/38, опубл. 18.06.2018).

Недостаток данного способа заключается в необходимости изготовления достаточно сложной опорной структуры.

Наиболее близким к заявляемому способу является способ изготовления оснастки для формования изделий из полимерных композиционных материалов, заключающийся в том, что на поверхности формы со стороны опорной конструкции расположено, по меньшей мере, одно ребро жесткости, выполненное в виде удлиненного элемента из пеностекла, покрытого с заходом на поверхность формы слоем композиционного материала. При этом форма и слой полимерного композиционного материала, покрывающего ребро жесткости, выполнены из слоев углеродного армирующего волокна, пропитанного низковязким эпоксидным связующим с аминным отвердителем. Выполнение ребер жесткости из пеностекла - материала с высокой термостойкостью и максимально близким значением коэффициента линейного температурного расширения (КЛТР) к форме позволяет минимально снизить или вовсе исключить ее коробление за счет разницы КЛТР и существенно повысить точность ее формы и геометрических параметров при изготовлении (патент RU 2622924, МПК В29С 33/38, опубл.21.06.2017).

К основным недостаткам указанного способа относятся: многоэтапность процесса изготовления, длительность процессов отверждения и необходимость дополнительного изготовления и приформовывания к формообразующей части конструкционного силового каркаса в виде ребер жесткости с внутренними элементами из пеностекла, что не всегда является оптимальным решением повышения жесткости формы в крупногабаритных конструкциях оснасток сложной геометрии.

Техническим результатом, на достижение которого направлено данное изобретение, является увеличение точности и снижения уровня деформации формуемых изделий, а также снижение веса, времени и стоимости производства оснастки, увеличение жесткости формообразующей части модельной оснастки.

Технический результат решаемой задачи обеспечивается следующим образом.

Вариант 1.

1. Способ изготовления модельной оснастки для формования изделий из полимерных композиционных материалов, включающий укладку слоев армирующего наполнителя и термообработку, отличающийся тем, что на монтажную поверхность укладывают разделительный слой и заливают слой эпоксидной мастики, укладывают на нее армирующий наполнитель, аналогичный армирующему наполнителю формуемого изделия, пропитанный эпоксидной мастикой, затем поочередно выполняют заливку слоев мастики и укладку армирующего наполнителя, пропитанного эпоксидной мастикой, при этом каждый слой мастики отверждают при комнатной температуре, а армирующий наполнитель размещают с заданным шагом, обеспечивающим снижение температурного коэффициента линейного расширения материала формообразующей части оснастки до значений равных или близких к материалу формуемых изделий.

2. Способ по п. 1, отличающийся тем, что в качестве армирующего наполнителя используют препрег на основе конструкционной стеклоткани, ткань или нетканое полотно или ленту из углеродных волокон.

3. Способ по пп. 1, 2, отличающийся тем, что в слои мастики укладывают стеклопластиковые элементы.

4. Способ по пп. 1, 2, 3, отличающийся тем, что в качестве разделительного слоя используют полиимидную или полиэтиленовую пленку, или лакоткань, или смазку антиадгезионную.

5. Способ по пп. 1, 2, 3, 4, отличающийся тем, что в качестве мастики используют сферопластик на основе эпоксидного или фенольного связующего и полимерных или стеклянных микросфер, или двухкомпонентный компаунд, или двухкомпонентную эпоксидную литьевую композицию.

Вариант 2.

1. Способ изготовления модельной оснастки для формования изделий из полимерных композиционных материалов, включающий укладку слоев армирующего наполнителя и термообработку, отличающийся тем, что на монтажную поверхность укладывают разделительный слой, заливают слой эпоксидной мастики, укладывают на нее армирующий наполнитель, аналогичный армирующему наполнителю формуемого изделия, пропитанный эпоксидной мастикой, затем поочередно выполняют заливку слоев мастики и укладку армирующего наполнителя, пропитанного эпоксидной мастикой, на одном из слоев мастики размещают вставку из термостойкого материала, заливают слои мастики и укладывают армирующий наполнитель, закрывая вставку, при этом каждый слой мастики отверждают при комнатной температуре, а армирующий наполнитель размещают с заданным шагом, обеспечивающим снижение температурного коэффициента линейного расширения материала формообразующей части оснастки до значений равных или близких к материалу формуемых изделий.

2. Способ по п. 1, отличающийся тем, что в качестве армирующего наполнителя используют препрег на основе конструкционной стеклоткани, ткань или нетканое полотно, или ленту из углеродных волокон.

3. Способ по пп. 1, 2, отличающийся тем, что в качестве вставки используют трехслойную стеклопластиковую сотовую панель.

4. Способ по пп. 1, 2, 3, отличающийся тем, что вставка выполнена из пеностекла в виде прямоугольного параллелепипеда.

5. Способ по п.п. 1, 2, 3, 4, отличающийся тем, что в слои мастики укладывают стеклопластиковые элементы.

6. Способ по п.п. 1, 2, 3, отличающийся тем, что в качестве разделительного слоя используют полиимидную или полиэтиленовую пленку, или лакоткань, или смазку антиадгезионную.

7. Способ по пп. 1, 2, 3, 4, 5, 6, отличающийся тем, что в качестве мастики используют сферопластик на основе эпоксидного или фенольного связующего и полимерных или стеклянных микросфер, или двухкомпонентный компаунд, или двухкомпонентную эпоксидную литьевую композицию.

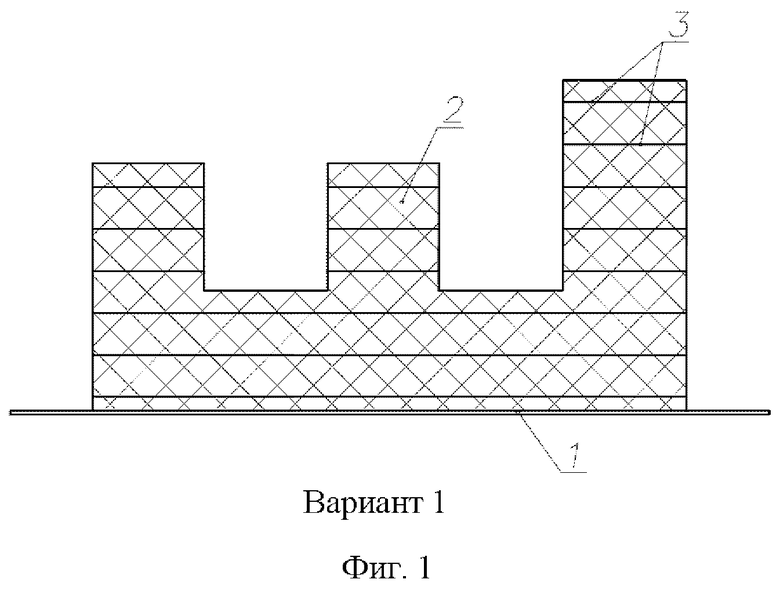

На фиг. 1 представлена модельная оснастка, изготовленная по варианту 1, где 1 - установочная поверхность, 2 - слой мастики, 3 - армирующий наполнитель.

На фиг. 2 представлена модельная оснастка, изготовленная по варианту 2, где 1 - установочная поверхность, 2 - слой мастики, 3 - армирующий наполнитель, 4 - вставка из термостойкого материала.

На фиг.3 представлена модельная оснастка, где 1 - установочная поверхность, 2 - слой мастики, 3 - армирующий наполнитель, 4 - стеклопластиковые элементы.

Изготовление оснастки по варианту 1 производят следующим образом.

На установочную поверхность через слой разделительный пленки в рамках ограничивающего объем формообразующей части модельной оснастки каркаса наносится слой толщиной около 4 - 6 мм эпоксидной мастики. Проводится пропитка армирующего наполнителя эпоксидной мастикой и укладка его на поверхность слоя мастики. Удаляют воздушные включения в слое мастики и отверждают при комнатной температуре. Далее выполняют поочередную заливку мастики и укладки на нее пропитанного мастикой армирующего наполнителя с учетом конфигурации оснастки до формирования требуемой формы оснастки.

Изготовление оснастки по варианту 2.

На установочную поверхность через слой разделительный пленки в рамках ограничивающего объем формообразующей части модельной оснастки каркаса наносится слой толщиной около 4 - 6 мм эпоксидной мастики, на который укладывается армирующий заполнитель, пропитанный эпоксидной мастикой и отверждается при комнатной температуре. Затем заливается следующий слой мастики, на котором размещается вставка из термостойкого материала. Далее последовательно проводится заливка слоев мастики и укладка слоев пропитанного армирующего наполнителя вокруг вставки с поочередным отверждением слоев до формирования необходимой формы оснастки.

Укладка слоев армирующего наполнителя проводится с шагом введения 2-х слоев наполнителя на 8 - 12 мм толщины мастики. Оснастку зашкуривают до удаления острых кромок, упаковывают в вакуумный мешок, вакуумируют и отверждают при температуре формования изделий и вакуумном давлении в печи. После этого оснастку распрессовывают и подвергают механической обработке до получения формообразующей поверхности с эквидистантным занижением на толщину вспомогательных слоев от номинальных размеров изделия.

Совокупность и последовательность операций заявляемого способа обоснована следующим. Для производства крупногабаритных изделий из волокнистых полимерных композиционных материалов с замкнутым контуром или сложной геометрией, как правило, требуется оснастка с ТКЛР равным или близким к ТКЛР изделия. Изготовление оснастки из полимерного материала с расчетным шагом, аналогичным наполнителю в изделии, позволяет обеспечить высокие физико-механические и ресурсные характеристики формообразующей части оснастки, снизить уровень остаточных напряжений в изделии, упростить конструкцию оснастки.

Так расчетное армирование объема эпоксидной мастики наполнителем позволяет направленно снизить ТКЛР материала формообразующей части оснастки с 114,8×10-6 К-1 до 17,5×10-6 К-1, что близко к значениям ТКЛР (14,0-16,0)×10-6 К-1 для стеклопластика в формуемых изделиях и дает возможность значительно снизить уровень остаточных напряжений и деформацию крупногабаритных тонкостенных изделий и изделий с замкнутым контуром.

В таблице представлены значения температурного коэффициента линейного расширения материалов модельной оснастки и материала формуемых изделий.

Таблица

стеклоткань Т-10-14

углеродная лента ЛУ-П/0,1-А

Как видно из данных испытаний, приведенных в таблице, применение способа согласно настоящему изобретению позволило за счет направленного изменения ТКЛР эпоксидных сферопластиков при введении армирующих наполнителей различной природы привести значения ТКЛР материала модельной оснастки к уровню значений ТКЛР материала формуемого изделия.

Выполнение изобретения поясняется примерами.

Пример 1. На установочную поверхность, обработанную антиадгезионной смазкой Frecote 770-NC, в рамках каркаса, ограничивающего рабочий объем заготовки модельной оснастки, наносится слой толщиной 4 - 6 мм мастики эпоксидной Владисинт ЭКМ-100, ТУ 6-55-221-1315-93.для модельной оснастки. На раскроенные заготовки из стеклоткани конструкционного назначения Т-10-14, ГОСТ 19170-2001 наносится слой мастики эпоксидной Владисинт ЭКМ-100, которую продавливают в нее с усилием с двух сторон. Пропитанная мастикой стеклоткань укладывается на слой мастики и проглаживается шпателем до удаления воздушных образований. Далее проводят отверждение на воздухе в течение 1 - 2 часов при температуре 23±5°С.

Последовательно проводится заливка слоев мастики эпоксидной и укладка слоев стеклоткани Т-10-14, пропитанных эпоксидной мастикой с отверждением при комнатной температуре до формирования требуемой формы заготовки модели. Укладка слоев армирующего материала проводится с шагом введения 2-х слоев наполнителя на 8 - 12 мм толщины мастики. Заготовка оснастки отверждается на воздухе в течение 24 часов при температуре около 23°С.

Затем заготовка зашкуривается грубой наждачной бумагой до удаления острых кромок, упаковывается в вакуумный мешок, вакуумируется и отверждается при температуре 150±5°С и вакуумном давлении 0,7 - 1,0 атм в течение 4 ч в печи. После чего заготовку оснастки распрессовывают и подвергают механической обработке до получения формобразующей рабочей поверхности. Проводят механическое крепление формообразующей части оснастки к стеклопластиковой подложке, обработанной антиадгезионной смазкой Frecote 770-NC.

Пример 2. На установочную поверхность с уложенной на ней слоем пленки полиимидной ПМ-А, ТУ 6-19-121-85, в рамках каркаса, ограничивающего рабочий объем заготовки модельной оснастки, наносится слой сферопластика в виде двухкомпонентного состава марки ЭДС-6АП, ТУ 6-05-221-652-82 толщиной 4 - 6 мм. На раскроенные заготовки из ленты углеродной конструкционной ЛУ-П/0,1-А, ГОСТ 28006-88 наносится слой сферопластика, который с усилием продавливают с двух сторон. Пропитанная сферопластиком углеродная лента укладывается на слой сферопластика, проглаживается шпателем до удаления воздушных образований и отверждается на воздухе в течение 1 - 2 часов при температуре около 23°С. Далее наносится следующий слой сферопластика толщиной 4 - 6 мм, укладываются композитные профили диаметром 5 мм. Заготовка отверждается на воздухе в течение 24 часов при температуре 23±5°С.

Далее последовательно наносятся слои сферопластика и укладываются слои углеродной ленты ЛУ-П/0,1-А, пропитанные сферопластиком, до формирования требуемой формы заготовки модели оснастки. Укладка предварительно рассчитанного количества слоев армирующего материала проводится с шагом введения 2-х слоев наполнителя на 8 - 12 мм толщины мастики.

Затем заготовка модельной оснастки зашкуривается грубой наждачной бумагой до удаления острых кромок, упаковывается в вакуумный мешок, вакуумируется и отверждается при температуре 150±5°С и вакуумном давлении 0,7 - 1,0 атм в течение 4 ч в печи. После чего ее распрессовывают и подвергают механической обработке до получения размеров формобразующей поверхности.

Пример 3. На установочную поверхность с уложенной на ней слоем лакоткани Ф-4Д-Э007-А, ТУ 301-05-422-89, в рамках каркаса, ограничивающего рабочий объем заготовки модельной оснастки, наносится слой мастики эпоксидной Владисинт ЭКМ-100, ТУ 6-55-221-1315-93 толщиной около 4 - 6 мм. На раскроенные заготовки из стеклоткани конструкционного назначения Т-10-14, ГОСТ 19170-2001 наносится слой мастики эпоксидной Владисинт ЭКМ-100, которую продавливают в нее с усилием с двух сторон. Пропитанная мастикой стеклоткань укладывается на слой мастики, проглаживается шпателем до удаления воздушных образований и отверждается на воздухе в течение 1 - 2 часов при температуре около 23°С. Далее наносится следующий слой эпоксидной мастики толщиной около 4 - 6 мм и на него устанавливается вставка из трехслойной сотовой панели с обшивками из стеклопластика на основе конструкционной стеклоткани Т-10-14 и связующего ЭНФБ, ТУ 1-596-36-2005, стеклосотопласта ССП-1-4,2, ТУ 1-596-395-2016, склеенные пленкой клеевой ВК-36, ТУ 1-596-389-96 и проводится отверждение на воздухе в течение 24 часов при температуре 23±5°С.

Далее последовательно проводится заливка слоев мастики эпоксидной и укладка слоев стеклоткани Т-10-14, пропитанной эпоксидной мастикой, вокруг вставки до формирования требуемой формы заготовки модели. Укладка слоев армирующего материала проводится с шагом введения 2-х слоев наполнителя на 8 - 12 мм толщины мастики.

Затем заготовка модельной оснастки зашкуривается грубой наждачной бумагой до удаления острых кромок, упаковывается в вакуумный мешок, проводится вакуумирование и отверждение при температуре 150±5°С и вакуумном давлении 0,7 - 1,0 атм в течение 4 ч в печи. После чего заготовку модельной оснастки распрессовывают и подвергают механической обработке до получения формобразующей рабочей поверхности с эквидистантным занижением на толщину вспомогательных слоев от номинальных размеров.

Пример 4. На установочную поверхность с уложенной на ней слоем пленки полиэтиленовой ТС, ГОСТ 10354-82 в рамках каркаса, ограничивающего рабочий объем заготовки модельной оснастки, наносится слой сферопластика марки ЭДС-6АП, ТУ 6-05-221-652-82 толщиной 4 - 6 мм на который укладывается слой препрега ЭНФБ-Т-10-14, ТУ 1-596-464-2009. Пропитанный сферопластиком препрег укладывается на слой сферопластика, проглаживается шпателем до удаления воздушных образований и отверждается на воздухе в течение 1 - 2 часов при температуре около 23°С. Далее наносится следующий слой сферопластика толщиной 4 - 6 мм и на него устанавливается вставка из пеностекла НЕОПОРМ марки D 130 (Компания СТЭС, г. Владимир) и проводится отверждение на воздухе в течение 1 - 2 часов при температуре 23±5°С.

Далее последовательно проводится заливка слоев сферопластика и укладка слоев препрега ЭНФБ-Т-10-14 вокруг вставки с поочередным отверждением до формирования требуемой формы заготовки модельной оснастки. Укладка слоев препрега проводится с шагом введения 2-х слоев наполнителя на 8 - 12 мм толщины мастики.

Затем заготовка зашкуривается грубой наждачной бумагой до удаления острых кромок, упаковывается в вакуумный мешок, проводится вакуумирование и отверждение при температуре 150±5°С и вакуумном давлении 0,7 - 1,0 атм в течение 4 - 6 ч в печи. После чего заготовку модельной оснастки распрессовывают и подвергают механической обработке до получения размеров формобразующей рабочей поверхности.

Данный способ позволяет изготавливать модельную оснастку со значениями ТКЛР близкими к значениям ТКЛР формуемых стеклопластиковых изделий, что влечет за собой повышение геометрической точности и снижение уровня остаточных напряжений в формуемых изделиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2630798C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНОЙ ТРЕХСЛОЙНОЙ КОМПОЗИТНОЙ ПАНЕЛИ | 2017 |

|

RU2685218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2116887C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

Изобретение относится к способам изготовления крупногабаритной и другой модельной оснастки из неметаллических материалов для формования тонкостенных изделий сложной геометрии из армированных волокнами полимерных композиционных материалов. Способ изготовления модельной оснастки для формования изделий из полимерных композиционных материалов, включающий укладку слоев армирующего наполнителя и термообработку. На монтажную поверхность укладывают разделительный слой и заливают слой эпоксидной мастики, укладывают на нее армирующий наполнитель, аналогичный армирующему наполнителю формуемого изделия, пропитанный эпоксидной мастикой. Поочередно выполняют заливку слоев мастики и укладку армирующего наполнителя, пропитанного эпоксидной мастикой, при этом каждый слой мастики отверждают при комнатной температуре, а армирующий наполнитель размещают с заданным шагом. В другом варианте способа изготовления модельной оснастки на одном из слоев мастики размещают вставку из термостойкого материала. Техническим результатом является увеличение точности и снижение уровня деформации формуемых изделий. 2 н. и 10 з.п ф-лы, 3 ил., 1 табл., 4 пр.

1. Способ изготовления модельной оснастки для формования изделий из полимерных композиционных материалов, включающий укладку слоев армирующего наполнителя и термообработку, отличающийся тем, что на монтажную поверхность укладывают разделительный слой и заливают слой эпоксидной мастики, укладывают на нее армирующий наполнитель, аналогичный армирующему наполнителю формуемого изделия, пропитанный эпоксидной мастикой, затем поочередно выполняют заливку слоев мастики и укладку армирующего наполнителя, пропитанного эпоксидной мастикой, при этом каждый слой мастики отверждают при комнатной температуре, а армирующий наполнитель размещают с заданным шагом, обеспечивающим снижение температурного коэффициента линейного расширения материала формообразующей части оснастки до значений, равных или близких к материалу формуемых изделий.

2. Способ по п. 1, отличающийся тем, что в качестве армирующего наполнителя используют препрег на основе конструкционной стеклоткани, ткань, или нетканое полотно, или ленту из углеродных волокон.

3. Способ по пп. 1, 2, отличающийся тем, что в слои мастики укладывают стеклопластиковые элементы.

4. Способ по пп. 1-3, отличающийся тем, что в качестве разделительного слоя используют полиимидную или полиэтиленовую пленку, или лакоткань, или смазку антиадгезионную.

5. Способ по пп. 1-4, отличающийся тем, что в качестве мастики используют сферопластик на основе эпоксидного или фенольного связующего или двухкомпонентный компаунд или двухкомпонентную эпоксидную литьевую композицию.

6. Способ изготовления модельной оснастки для формования изделий из полимерных композиционных материалов, включающий укладку слоев армирующего наполнителя и термообработку, отличающийся тем, что на монтажную поверхность укладывают разделительный слой, заливают слой эпоксидной мастики, укладывают на нее армирующий наполнитель, аналогичный армирующему наполнителю формуемого изделия, пропитанный эпоксидной мастикой, затем поочередно выполняют заливку слоев мастики и укладку армирующего наполнителя, пропитанного эпоксидной мастикой, на одном из слоев мастики размещают вставку из термостойкого материала, заливают слои мастики и укладывают армирующий наполнитель, закрывая вставку, при этом каждый слой мастики отверждают при комнатной температуре, а армирующий наполнитель размещают с заданным шагом, обеспечивающим снижение температурного коэффициента линейного расширения материала формообразующей части оснастки до значений, равных или близких к материалу формуемых изделий.

7. Способ по п. 6, отличающийся тем, что в качестве армирующего наполнителя используют препрег на основе конструкционной стеклоткани, ткань, или нетканое полотно, или ленту из углеродных волокон.

8. Способ по пп. 6, 7, отличающийся тем, что в качестве вставки используют трехслойную стеклопластиковую сотовую панель.

9. Способ по пп. 6-8, отличающийся тем, что вставка выполнена из пеностекла в виде прямоугольного параллелепипеда.

10. Способ по пп. 6-9, отличающийся тем, что в качестве разделительного слоя используют полиимидную или полиэтиленовую пленку, или лакоткань, или смазку антиадгезионную.

11. Способ по пп. 6-10, отличающийся тем, что в слои мастики укладывают стеклопластиковые элементы.

12. Способ по пп. 6-11, отличающийся тем, что в качестве мастики используют сферопластик на основе эпоксидного или фенольного связующего, или двухкомпонентный компаунд, или двухкомпонентную эпоксидную литьевую композицию.

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2622924C1 |

| Станок для склеивания зеркал | 1961 |

|

SU151449A1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2630798C1 |

| EP 3285998 A1, 28.02.2018. | |||

Авторы

Даты

2021-02-04—Публикация

2019-12-25—Подача