СП)

42ь

CD

сх

Изобретение относится к бурению нефтяных и газовых скважин и .может быть использовано для получения утяжелителя буровых растворов, в том числе специальных видов утяжелителей (утяжелитель-нейтрализатор сероводорода, утяжелитель для сверхтяжелых буровых растворов).

Известно применение в качестве утяжелителей буровых растворов измельченного оксида железа еа.О, t.l3.

Известен способ получения утяжелителя на основе .оксида железа(,11, 11 путем его измельчения. Измельчение концентрата произвопят до удельной поверхности 0,1700 м /г (остаток на сите 90 мкм 4,8%, Железистые утяжелители имеют преимущество перед другими известными утяжелителями, так как обладают высокой плотностью I 4, 5-5, О г/см)С2.

Недостатками железистых утяжелителей являются высокая абразивность, наличие ферромагнитных свойств и седиментальная неустойчивость

Высокая абразивность железистых утяжелителей объясняется их высокой твердостью (5,5-6,5 по шкале Мооса), острогранной формой и относительно большой массой частиц. Ферромагнитные свойства магнетитовых утяжелителей вызывают ряд осложнений в буровнх растворах (загущение, налипание на бурильный инструмент и т.д.).

Так как магнетит имеет высокую плотность(4 ,5-5,0 крупные частицы седиментационно неустойчивы и могут выпадать из бурового раствоipa в скважине и циркуляционной системе. Все эти факторы вызывают как осложнения при бурении скважин ( эрозионный износ бурильных и обсадных труб, прихваты бурильного инструмента), так и перерасход материалов.

Цель изобретения - сохранение структурно-реологических свойств буровых растворов за счет снижения ферромагнитных свойств утяжелителя.

, Поставлнная цель достигается способом приготовления утяжелителя для буровых растворов на основе оксида железа (11 , 111 7 путем его измельчения согласно которому измельчение производят до удельной поверхности 0,3-0,5 .

Магнетит обладает одной особенностью: при тонком измельчении до определенного предела его загущающая способность по отношению к буровым растворам практически не увеличивается. Это объясняется тем, что при у1 5еньшении размера .частиц ферромагнетика ( магнетита), уменьшается вклад магнитной составляющей в силы взаимодействия между частицами.

Магнитные силы притяжения при больших размерах частиц 110-90 мкм) существенно снижают потенциальный

барьер отталкивания и вызываю/ магнитную коагуляцию дисперсий магнетита.Этим объясняется загущение буровых растворов при использовании магнетитовых утяжелителей обычного помола удельная поверхнос 0,11-0,17 MVr). При увеличении дисперсности магнетита вклад магнитной силы притяжения в силы взаимодействия между частицами уменьшается, что способствует снижению уров.ня коагуляции и структурообразования в буровом растворе. Уменьшение магнитных сил взаимодействия компенсирует рост удельной поверхности магнетита (количества связанной воды)и рост числа частиц в дисперсии.

Поэтому при увеличении степени измельчения магнетита до определенного предела не наблюдается увеличение его загущающей способности. При этом уменьшаются размеры частиц магнетита (в среднем до 3-5 мкм что способствует достижению поставленной цели: снижению абразивных и ферромагнитных свойств, повышению седиментационной устойчивости. Увеличение удельной поверхности магнетита может быть использовано при применении его в качестве нейтрализатора сероводорода.

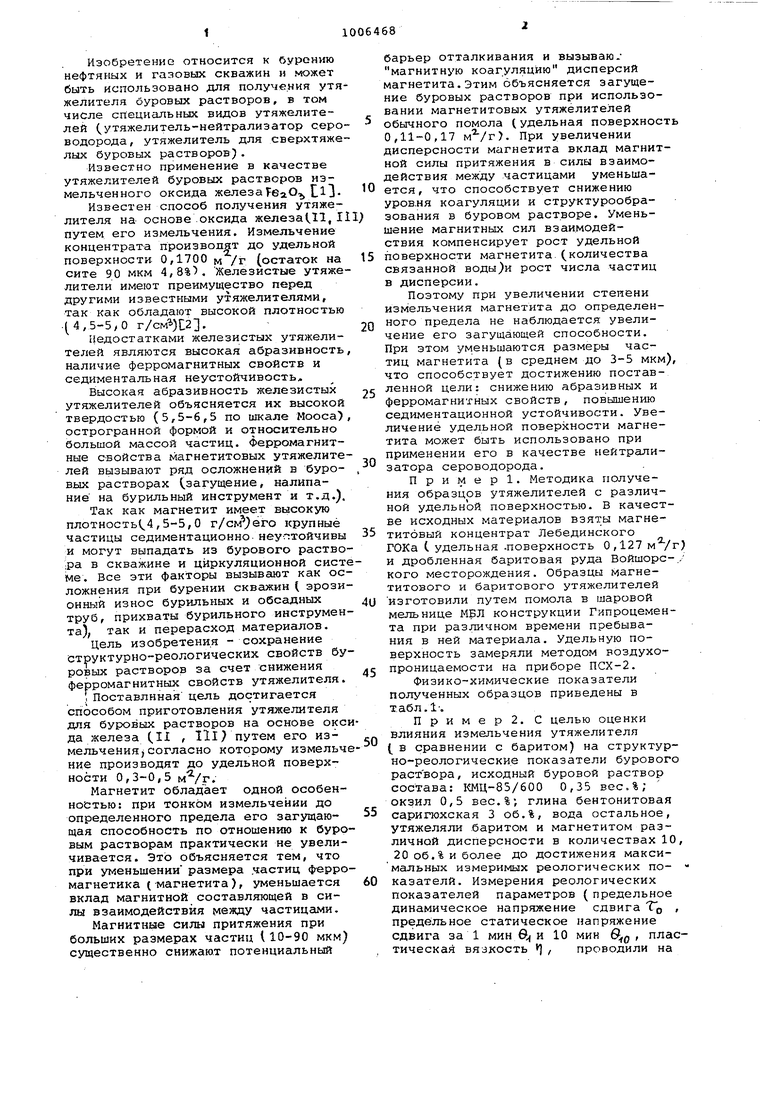

Пример. Методика получения образцов утяжелителей с различной удельной поверхностью. В качестве исходных материалов взяты магнетитовый концентрат Лебединского ГОКа С удельная -поверхность 0,127 и дробленная баритовая руда Войшорс кого месторождения. Образцы магнетитового и баритового утяжелителей изготовили путем помола в шаровой мельнице МБЛ конструкции Гипроцемента при различном времени пребывания в ней материала. Удельную поверхность замеряли методом воздухопроницаемости на приборе ПСХ-2.

Физико-химические показатели полученных образцов приведены в т.абл.1.

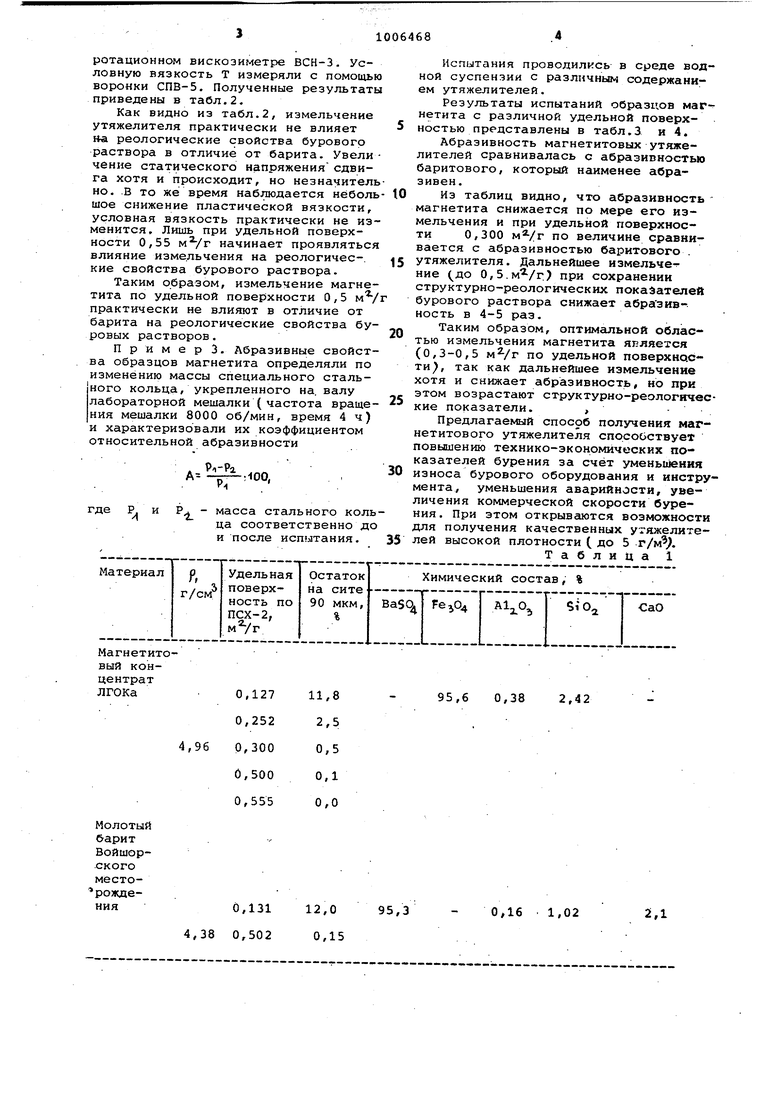

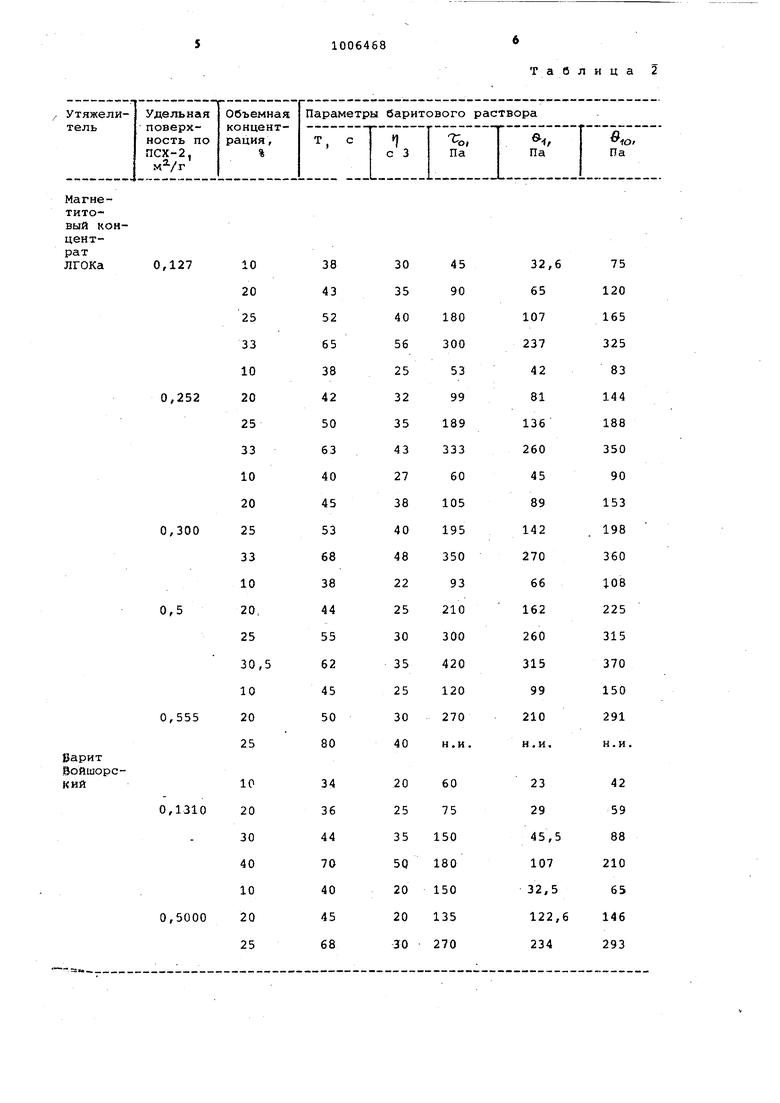

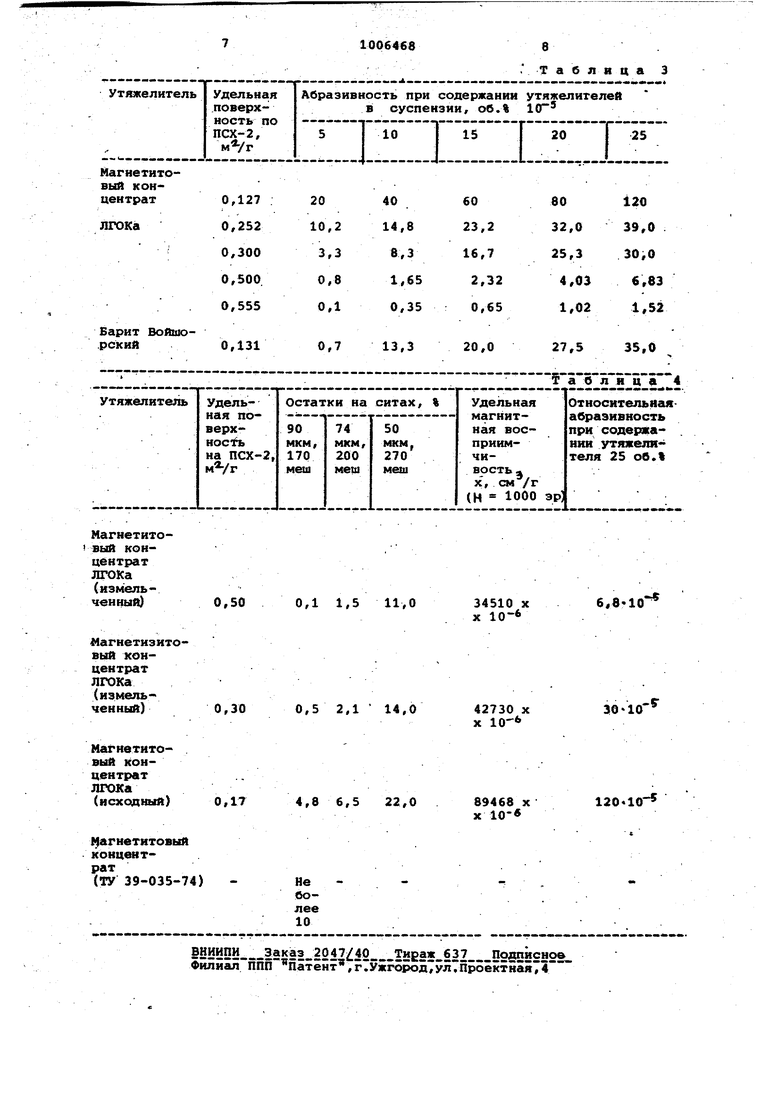

Пример2. С целью оценки влияния измельчения утяжелителя ( в сравнении с баритом) на структурно-реологические показатели буровог раствора, исходный буровой раствор состава: 1ШЦ-85/600 0,35 вес.%; окзил 0,5 вес.%; глина бентонитовая саригюхская 3 об.%, вода остальное, утяжеляли баритом и магнетитом различной дисперсности в количествах 1 20 об.% и более до достижения максимальных измеримых реологических показателй. Измерения реологических показателей параметров ( предельное динамическое напряжение сдвига Тд предельное статическое напряжение сдвига за 1 мин в и 10 мин , платическая вязкость , проводили на ротационном вискозиметре ВСН-3, Условную вязкость Т измеряли с помощью воронки СПВ-5. Полученные результаты приведены в табл.2. Как видно из табл.2, измельчение утяжелителя практически не влияет на реологические свойства бурового раствора в отличие от барита. Увеличение статического напряжения сдвига хотя и происходит, но незначитель но. .В то же время наблюдается нёболь шое снижение пластической вязкости, условная вязкость практически не изменится. Лишь при удельной поверхности 0,55 начинает проявляться влияние измельчения на реологичес-. кие свойства бурового раствора. Таким образом, измельчение магнетита по удельной поверхности 0,5 практически не влияют в отличие от барита на реологические свойства буровых растворов. П р и м е р 3. Абразивные свойства образцов магнетита определяли по изменению массы специального стального кольца, укрепленного на. валу лабораторной мешалки ( частота вращения мешалки 8000 об/мин, время 4ч) и характеризовали их коэффициентом относительной абразивности .00, . где R и Р - масса стального коль ца соответственно до и после испытания. Испытания проводились в среде водной суспензии с различным содержанием утяжелителей. Результаты испытаний образцов магнетита с различной удельной поверхностью представлены в табл.3 и 4. Абразивность магнетитовых утяжелителей сравнивалась с абразивностью баритового, который наименее абразивен. Из таблиц видно, что абразивность магнетита снижается по мере его измельчения и при удельной поверхности 0,300 по величине сравнивается с абразивностью баритового . утяжелителя. Дальнейшее измельче-г ние (до 0,5..) при сохранении структурно-реологических показателей бурового раствора снижает абразив-. ность в 4-5 раз. Таким образом, оптимальной областью измельчения магнетита является (0,3-0,5 по удельной поверхности, так как дальнейшее измельчение хотя и снижает абразивность, но при этом возрастают структурно-реологические показатели. , Предлагаемый способ получения магнетитового утяжелителя способствует повышению технико-экономических показателей бурения за счёт уменьшения износа бурового оборудования и инструмента, уменьшения аварийности, увеличения коммерческой скорости бурения. При этом открываются возможности для получения качественных утяжелителей ВЫСОКОЙ плотности ( до 5 Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| УТЯЖЕЛИТЕЛЬ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 2003 |

|

RU2251565C2 |

| Утяжелитель для обработки буровых растворов | 2020 |

|

RU2748794C1 |

| Способ приготовления баритового утяжелителя для бентонитовых буровых растворов | 1987 |

|

SU1472473A1 |

| Утяжелитель для глинистых буровых растворов | 1980 |

|

SU1039947A1 |

| Способ получения утяжелителя для буровых растворов | 1982 |

|

SU1046273A1 |

| Утяжеленный буровой раствор | 2019 |

|

RU2700132C1 |

| Утяжеленный буровой раствор | 1981 |

|

SU988852A1 |

| Поликатионный буровой раствор для бурения соленосных отложений | 2022 |

|

RU2806397C1 |

| Способ приготовления утяжелителей для гидрофобноэмульсионных буровых растворов | 1988 |

|

SU1629306A1 |

| Способ приготовления полимерного бурового раствора | 1990 |

|

SU1724674A1 |

СПОСОБ ПРИГОТОВЛЕНИЯ УТЯЖЕЛИТЕЛЯ ДЛЯ БУРОВЫХ РАСТВОРОВ на основе оксида железа

Магнетитовый концентратЛГОКа

Молотый барит Войшорскогоместорожде0,131

12,0 ния

4,38

0,15 0,502

95,6 0,38 2,42

2,1

0,16 1,02

95,3

0,127

Барит

Эойшорский

0,1310

0,5000

Таблица 2

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения пептидов | 1986 |

|

SU1575944A3 |

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Раздвижной золотник-байпас | 1925 |

|

SU1923A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Под ред | |||

| Мищевич В.И | |||

| Недра, 1973, с | |||

| Трепальная машина для обработки лубовых растений | 1923 |

|

SU342A1 |

Авторы

Даты

1983-03-23—Публикация

1981-08-31—Подача