Изобретение относится к бурению нефтяных и газовых скважин и может быть использовано для приготовления утяжелителей буровых растворов, в том числе сверхтяжелых, предназначенных для бурения в условиях аномально высоких пластовых давлений, а также при проявлении сероводорода.

Известны утяжелители для обработки буровых растворов, содержащие магнетитовый концентрат в различных концентрациях [1].

Недостатком указанных утяжелителей является их высокая абразивность, которая способствует преждевременному изнашиванию бурильного инструмента и оборудования, в результате чего резко снижается коммерческая скорость бурения скважин.

Известен утяжелитель для обработки буровых растворов, содержащий магнетитовый концентрат и баритовый концентрат [2].

Недостатком его является пониженная утяжеляющая способность, объясняемая наличием высокого содержания водорастворимых солей кальция, и сложность регулирования плотности бурового раствора из-за несоответствия расчетных и практических данных, а также повышенная абразивность.

Задачей изобретения является улучшение качества утяжелителя за счет уменьшения содержания водорастворимых солей кальция, снижения абразивности и повышения утяжеляющей способности.

Поставленная задача решается тем, что утяжелитель для обработки буровых растворов, содержащий искусственную смесь баритового и магнетитового концентратов, дополнительно содержит триполифосфат натрия при следующем соотношении компонентов, мас.%:

Баритовый концентрат 60-40%

Магнетитовый концентрат 40-60%

Триполифосфат натрия Не менее 0,01% сверх 100% смеси.

При взаимодействии триполифосфата натрия с баритовым концентратом в присутствии магнетитового концентрата проявляется синергетический эффект в виде резкого снижения содержания водорастворимых солей кальция, снижения адсорбции воздуха на частицах барита и снижения коагуляции частиц барита, благодаря чему повышается равномерность заполнения системы дисперсными частицами и увеличивается критическая концентрация утяжелителя за счет улучшения смачиваемости частиц барита, а следовательно, достигается технический результат - повышение утяжеляющей способности смеси при снижении ее абразивности благодаря усилению экранирующего действия частиц барита.

Заявляемый утяжелитель получают путем смешивания баритового и магнетитового концентратов и обработки смеси раствором триполифосфата натрия.

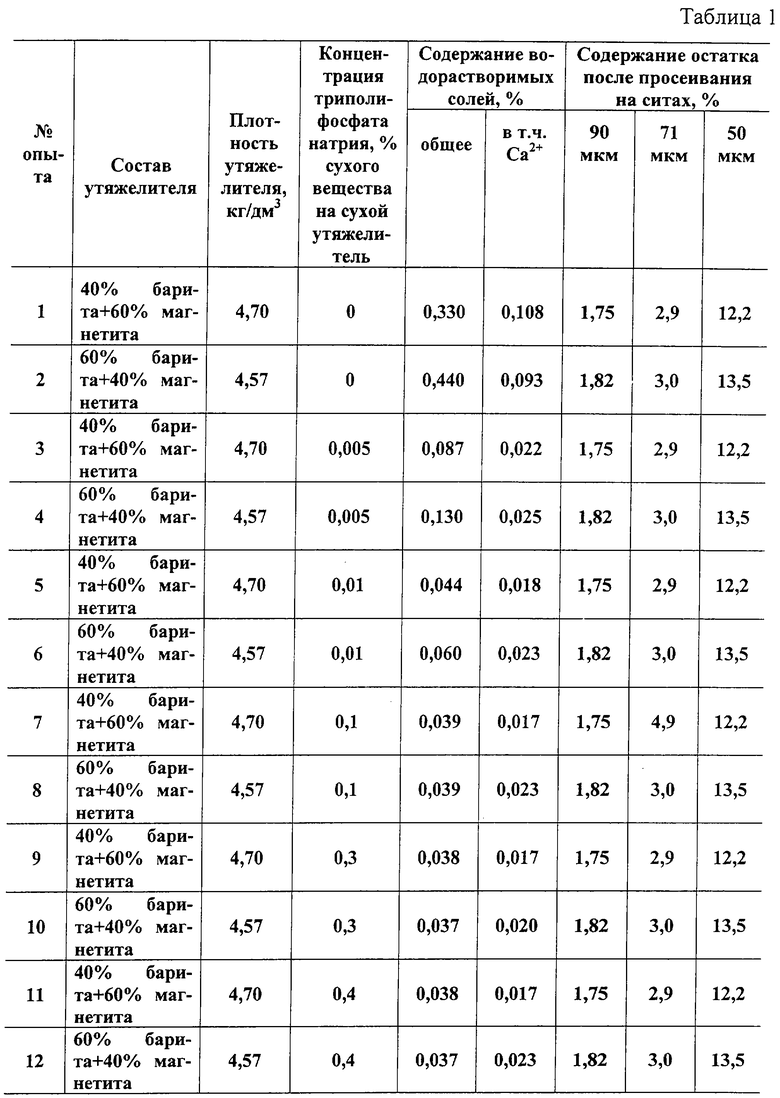

Пример 1. Утяжелитель готовят путем смешивания 60% магнетитового концентрата и 40% флотационного барита с влажностью 10-20%. Полученную смесь обрабатывают водным раствором триполифосфата натрия из расчета 0,01 г сухого вещества на 100 г сухой смеси. Полученный продукт сушат в муфельной печи при температуре 600-700°С в течение 2 мин в соответствии с заводской технологией сушки утяжелителей. Физико-химические показатели полученного утяжелителя приведены в табл.1, опыт 5.

Пример 2. Утяжелитель готовят путем смешивания 40% магнетитового концентрата и 60% флотационного барита с влажностью 10-20%. Полученную смесь обрабатывают водным раствором триполифосфата натрия из расчета 0,3 г сухого вещества на 100 г сухой смеси. Сушат продукт аналогично примеру 1. Физико-химические показатели полученного утяжелителя приведены в табл.1, опыт 10.

С целью сравнения готовят несколько вариантов утяжелителя, состав и свойства которых приведены в табл.1, опыты 1-4, 6-9, 11, 12. В опытах 5-12 приведены показатели утяжелителей, приготовленных по заявленной рецептуре. Добавление триполифосфата натрия в количестве 0,01-0,3% улучшает показатели утяжелителя по содержанию водорастворимых солей. Снижение их содержания способствует повышению утяжеляющей способности смеси (табл.3).

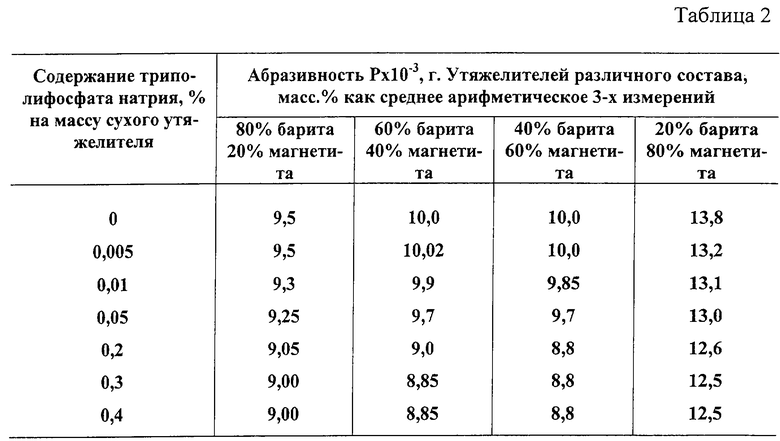

Абразивные свойства утяжелителя оценивали по скорости изнашивания металлических колец из стали 45 в среде водной суспензии утяжелителя с концентрацией 30%. Уменьшение веса кольца за 1 час характеризует абразивный износ стали в данной среде. Результаты испытаний приведены в табл.2, из которой видно, что абразивность утяжелителей, обработанных триполифосфатом натрия не менее 0,01% сверх 100% смеси барита и магнетита, ниже, чем у исходной смеси. Снижение абразивности объясняется более мощным экранирующим действием барита за счет снижения коагуляции его частиц в результате синергетического эффекта взаимодействия с триполифосфатом натрия и улучшением условий заполнения системы дисперсными частицами, т. е. более плотной их упаковкой.

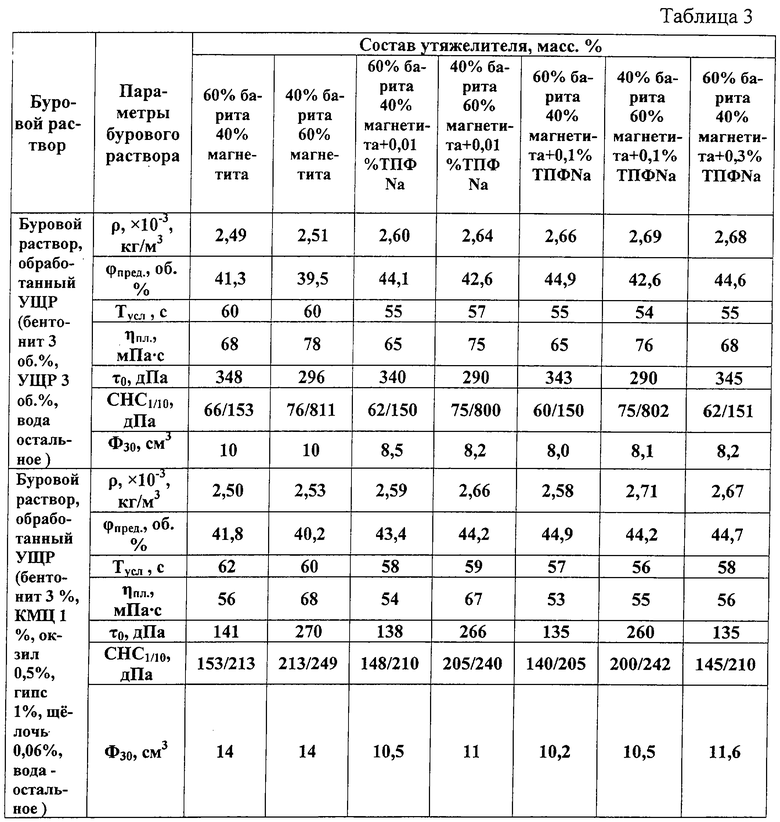

Пример 3. С целью оценки влияния заявляемого утяжелителя на основные технологические свойства буровых растворов, в пробы растворов (см. табл.3) вводили такое количество утяжелителя (ϕпред), которое необходимо для достижения условного предельного значения вязкости Тусл=60±5 с. Условную вязкость Тусл замеряли с помощью воронки СПВ-5, плотность (ρ) - при помощи рычажных весов ВРП-1, структурно-реологические показатели (ηпл - пластическая вязкость. τ0 - динамическое напряжение сдвига, CHC1/10 - статическое напряжение сдвига за 1 и 10 мин) - на ротационном вискозиметре ВСН-3, фильтрацию (Ф30) - на приборе ВМ-6. Полученные результаты представлены в табл.3, из которой видно, что заявляемый состав утяжелителя способствует снижению показателя фильтрации буровых растворов.

Использованные источники

1. Авторское свидетельство СССР №988852, МПК С 09 К 7/02, 1982.

2. Патент РФ №1213060, МПК С 09 К 7/04, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Утяжелитель для обработки буровых растворов | 2020 |

|

RU2748794C1 |

| Способ приготовления утяжелителя для буровых растворов | 1981 |

|

SU1006468A1 |

| Способ получения гидрофильного баритового утяжелителя буровых растворов | 1988 |

|

SU1601101A1 |

| Утяжелитель для глинистых буровых растворов | 1980 |

|

SU1039947A1 |

| Способ приготовления баритового утяжелителя для бентонитовых буровых растворов | 1987 |

|

SU1472473A1 |

| Утяжеленный буровой раствор | 1981 |

|

SU988852A1 |

| ОСНОВА УТЯЖЕЛЕННОГО ТАМПОНАЖНОГО РАСТВОРА | 2001 |

|

RU2194844C2 |

| Утяжеленный буровой раствор | 2019 |

|

RU2700132C1 |

| Способ получения утяжелителя для буровых растворов | 1982 |

|

SU1046273A1 |

| Способ гидрофобизации утяжелителей для буровых растворов | 1977 |

|

SU657053A1 |

Изобретение относится к бурению нефтяных и газовых скважин и может быть использовано для приготовления утяжелителей буровых растворов, в том числе сверхтяжелых, предназначенных для бурения в условиях аномально высоких пластовых давлений, а также при проявлении сероводорода. Технический результат - улучшение качества утяжелителя за счет уменьшения содержания водорастворимых солей кальция, снижения его абразивности и повышения утяжеляющей способности. Утяжелитель для обработки буровых растворов, содержащий искусственную смесь баритового и магнетитового концентратов, дополнительно содержит триполифосфат натрия при следующем соотношении компонентов, мас.%: баритовый концентрат 40-60, магнетитовый концентрат 40-60, триполифосфат натрия не менее 0,01% сверх 100% смеси. 3 табл.

Утяжелитель для обработки буровых растворов, содержащий искусственную смесь баритового и магнетитового концентратов, отличающийся тем, что он дополнительно содержит триполифосфат натрия при следующем соотношении компонентов, мас.%:

Баритовый концентрат 40-60

Магнетитовый концентрат 40-60

Триполифосфат натрия Не менее 0,01% сверх 100% смеси

| Утяжелитель для обработки буровых растворов | 1983 |

|

SU1213060A1 |

| Способ получения гидрофильного баритового утяжелителя буровых растворов | 1988 |

|

SU1601101A1 |

| Способ получения гидрофильного утяжелителя | 1976 |

|

SU692845A1 |

| Утяжеленный буровой раствор | 1981 |

|

SU988852A1 |

| БУРОВОЙ РАСТВОР | 1996 |

|

RU2105782C1 |

| СПОСОБ ОРИЕНТИРОВАНИЯ ИЗДЕЛИЙ РАЗЛИЧНОЙ ФОРМЫ ПРИ ИХ ТРАНСПОРТИРОВАНИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ ИМ. Л.П. ПЕТРЕНКО - ВЕРСИЯ XIII | 2004 |

|

RU2276075C2 |

Авторы

Даты

2005-05-10—Публикация

2003-07-28—Подача