о: ел ю

Изобретение относится к металлургии, в частности к способам изг отовлеиип брикетов из ферросплавов и алюминийсодержащих материалов, используемлх в качестве, например комплексных раскислителей.

Известен способ изготовления брикетов, заключающийся в обработке измельченной руда и флотационных концентратов связующим раствором унифицированной карбамидной смолы, приготовлении смеси, последующем ее прессовании в брикеты и термообработке при 125-175 С в течение 30-180 мин д полной поликонденсации смолы С 1.

Недостатком этого способа является длительная стадия термообработки.

Наиболее близким к изобретению по техническЬй сущности -и достигаемому результату является способ изготовле ия брикетов из ферросплавов и алюми нийсодержащего материала, заключающийся в приготовлении смеси мелкодисперсного ферромарганца (50-98вес.%) и алюминийсодержащего материала алюмофлюсовой композиции (2-50 вес.%) и еепрессования в пресс-форме 2.

Недостатками известного способа являются низкие плотность и прочност получаемых брикетов.

Цель изобретения - повышение плотности и прочности брикетов.

Для достижения поставленной цели при. изготовлении брикетов из ферросплавов и алюминийсодержащего материала готовят спесь мелкодисперсного ферросплава и алюминийсодержащего материала и прессуют ее в пресс-форме , причем смесь нагревают до.300-350°С, дополнительно вводят нагретый до 850ЭОО С кусковой ферросплав при соотноц1ении кускового ферросплава и смеси 1:(1,2-1,5), а прессование осуществляют в пресс-форме, нагретой до 400450С.

.В качестве ферросплава используют ферромарганец.

1фоме того, ферромарганец используют .в сочетании с феррохромом, ферросилицием, ферроникелем.

В качестве алюминийсодержащего матёриала используют отсевы алюминиевой стружки..

Крупность кускового ферросплава находится в пределах 5-15 мм, а мелкодисперсного - 0,01-0,3 мм. ;

Причем мелкодисперсный ферросплав смешивают с алюминийсодержащим материалом в соотношении (1-11):1.

Интервал температур нагрева мелкодисперсной смеси определён из уелоВИЯ,; что скорость окисления алюминия при 300-45СР С возрастает медленно, а наличие окислой пленки на частицах алюминийсодержащего компонента (например, алюминиевых отсевов), предохраняющей металл от дальнейшего окисления, еще больше ее снижает.

Кусковая, фракция ферросплава, нагретая до ВБО-ЭОС С, обеспечивает повышение температуры нагрева мелкодисперсной массы, начиная с момента смешивания нагретых до разных температу мелкодисперсной смеси и кусковой фрации. .

Частицы кусковой фракции, нагреты до более высокой температуры, чем мекодисперсная масса, при смешивании обволакиваются слоем мелкодисперсных частиц вследствие подплавления и прилипания алюминийсодержащих фракций- и малых размеров частиц измельченного ферросплава (0,01-0,3 мм).

При прессовании названной смеси в пресс-форме происходит интенсивное усреднение температуры брикетируемого материала, вызванное уплотнением частиц и увеличением площади их контактирующих поверхностей. Протекающие одновременно во прессовани охлаждение частиц кусковой фракции (в результате чего кусочки уменьшаются), нагревание мелкодисперсной массы/ способствующее ее размягчению и нагретая до 400-450с матрица создают- условия эффективного уплотнения |и спекания брикета.

Размеры частиц кусковой фракции 5-15 мм выбраны опытным путем по определению максимального насыпного веса смесей крупных частиц.

Размеры частиц мелкодисперсных материалов определены опытным путем и выбраны из условий обеспечения хороших прессуемости и спекания вовремя прессования (насыпной вес поДготовленной шихты составляет 3,5-3,77 г/см насыпной вес шихты, подготовленной согласно известному способу - 4,04,115 г/см, фракции - 0-2,5 мм).

Благодаря соотношению при смешивании кусковой и мелкодисперсных фракций 1:(1,2-1,.5) частицы кусковой фракции (которых в-объемном отношении меньше) в брикете заключены в спрессованную мелкодисперсную массу. Эти крупные частицы компактного ферросплава увеличивают общую объемную плотность брикета на 8-15%.

Соотношение мелкодисперсного ферросплава и алюминийсодержащего компонента, равное (1-11): 1, выбрано из условий рационального утяжеления раскисляющего алюминия о целью повышения его полезного использования в сплаве.

Пример 1. В лабораторный смеситель помещают 11 кг ферромарганца диспе.рсностью 0,01-0,35 мм и 1 кг отсевов алюминиевой стружки дисперсностью 0,01-5 мм с содержанием алюминия 80%. Материалы тщательно перемешивают в течение 5 мин. Эту смесь

помещают в тигле в муфельную.печь, где поддерживают температуру 340 :f. ф10С. Одновременно в другой муфельной печи нагревают кусковой (крупностью 5-15 мм) ферромарганец до 890 ЯО°С. В теплоизолированную емкость отбирают порции по 275 г мелкодисперсного нагретого компонента н 225 г кускового нагретого ферромарганца, тщательно перемешивают шпателем вручную в течение 0,5-1 мин. Полученную. смесь подают в пресс-форму, нагретую до , и прессуют на гидравлическом прессе П474А при удельных давлениях 3100, 3760 и 3800 кгс/смЧ Готовые брикеты извлекают из пресс-формы. Плотность брикетов - 5,54, 5,86 и 5,9 г/см. соответственно, усилия, необходимые для ихраздавливания,303, 310, 315 кгс/см.

Пример 2. Изготавливают смесь j состоявйю из 1 кг мелкодисперсного (0,01-0,35 мм) ферромарганца и 1 кг отсевов алюминиевой стружки дисперсностью 0,1-5 мм. Смесь гомогенизируют и в тигле помещают в муфельную печь,,где нагревают до 310 10°С. Одновременно в другой муфельной печи нагревают кусковой ферромарганец (крупностью 5-15 мм) до 860± . В теплоизолированную емкость .отбирают порции по 300 г мелкодисперсного нагретого компонента и 200 г кускового ферромарганца, тщательно .перемешив.ают и подают в пресс-форму.

нагретую до 410±10 С, после чего прессуют на прессе П474А при уявльтк давлениях 3100, 3760, 3800 кгс/см. .Готовые брикеты извлекают из прессформы. Плотность брикетов - 4,12 4,28 и 4,36 г/см; усилия, необходимые для их раздавливания, - 381, 385 и 387 кгс/см соответственно.

Пример 3. Изготавливают смесь из 5 кг ферромарганца дисперсностью 0,01-0,3.5 мм и 1 кг отсевов алюминиевой стружки дисперсностью 0,01-5 мм. Материалы тщательно перемешивают. Смесь помещают в тигле в муфельную печь и нагревают до 330 tlO°C. Одновременно в другой муфельной печи наг эевают кусковой ферромарганец (крупностью 5-15 мм) до 870±10°.С. Для изготовления брикетов нагретые материалы отбирают порциями, в каждой по 285 г.;мелкодясперсного компонента и 215 г кускового ферромарганца, тщательно перемешивают и подают в нагретую до 430±10 С пресс-форму, после чего преасуют на

5 прессе П474А при удельных давлениях 3100, 3760 и 3800 кгс/см ; Готовые брикеты извлекают из пресс-формы. Плотность брикетов - 5,34, 5,4, 5,42 г/см, усилие раздавливания 0 325, 327 и 330 кгс/см.

I ....

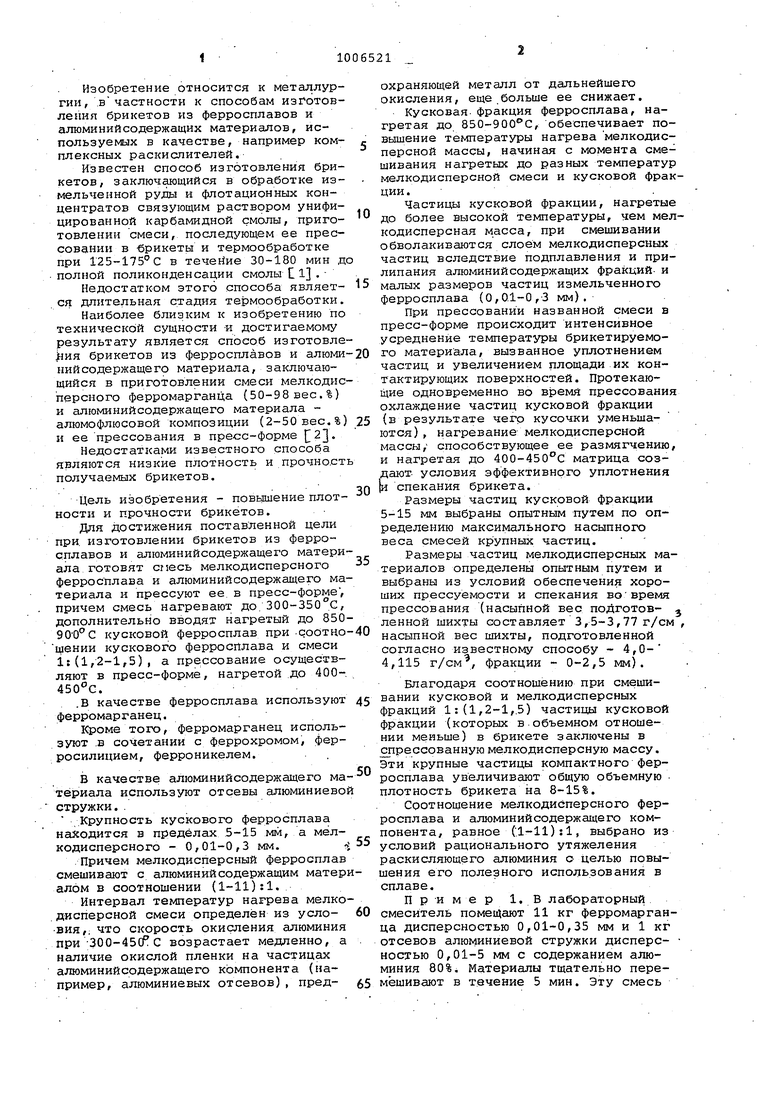

В таблице приведены свойства брикетов, полученных предлагаемом и из, вестным способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1993 |

|

RU2049637C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ | 2006 |

|

RU2347003C2 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1991 |

|

RU2033455C1 |

| ФЛЮС ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2396364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ДИСПЕРСНЫХ ФРАКЦИЙ ФЕРРОСПЛАВОВ | 2004 |

|

RU2268313C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 2002 |

|

RU2202633C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) МЕТАЛЛИЧЕСКИЙ | 2012 |

|

RU2502812C2 |

| КОМПОЗИЦИОННОЕ ТОПЛИВО | 2018 |

|

RU2664330C1 |

| ВОССТАНОВИТЕЛЬ ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКИХ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2381287C2 |

| МЕТАЛЛУРГИЧЕСКИЙ БРИКЕТ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ЧУГУНА | 2004 |

|

RU2245926C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ИЗ ФЕРРОСПЛАВОВ И АЛЮМИНИЙСОДЕРЖАЩЕГО МАТЕРИАЛА, -включающий приготовление смеси мелкодисперсного , ферросплава и алюминийсодержащего материала и ее прессование в пресс-форме, отличающий ся тем, что, с целью повышения плотности и прочности брикетов, нагревают смесь до 300-350С, затем дополнительно вводят нагретый до 850-900 С кусковой ферросплав при соотношении его и смеси 1:

5,9

5,42

10

10

15 20 30

5,11

15 20 30 4,83 4,36

Разрушаются 315

1/5 при раепрессовке(50%)

1,2

Разрушаются 330 послойно при распрессовке

1,18

332

То же

345

0,8

,27

Разрушаются 387

,08

0,5 при испытаниях

51006521

Как следует из приведенных данных,прессования брикетов на 60-68%. Экопредлагаемый способ в сравнении снокшческий эффект, от использоиэвестным повышает прочность и плот-вания предлагаемого способа соеность брикетов (8-15%), а также поз-тавит 1687 тыс. рублей в

воляет снизить удельное давление год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для обнаружения короткозамкнутых витков в катушках | 1939 |

|

SU56434A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штамп для получения удлиненных поковок | 1987 |

|

SU1433621A1 |

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

Авторы

Даты

1983-03-23—Публикация

1981-06-02—Подача