Изобретение относится к черной металлургии и может быть использовано при производстве ферросплавов.

Малофосфористый ферромарганец находит все большее применение. Замена ферромарганца с содержанием 0,30-0,40% Р на малофосфористый повышает качество стали по некоторым показателям практически в 2 раза.

Известен способ производства малофосфористого ферромарганца, включающий плавку малофосфористого шлака (МФШ), дозирование и смешение шихты из МФШ, флюсов (доломита, известняка), железной стружки и кокса и ее проплавление в руднотермической электропечи (РТП) [1]

Однако при этом способе извлечение марганца в металл в ходе самой его плавки составляет лишь 48-50% а с учетом потерь при плавке МФШ лишь 40,5-42,5% Расход кокса на базовую тонну сплава (76% Mn) без расхода на плавку МФШ превышает 600 кг. Это связано с тем, что при плавке МФШ в шихту вводится кварцит из расчета 30-31% В результате кратность шлака при плавке ферромарганца составляет 3,0-3,5 т/т.

Наиболее близким к заявляемому является способ плавки на шихте из дитионатного концентрата, железной стружки, кварцита и кокса, включающий дозирование, смешение и проплавление шихты и выпуск металла и шлака, после чего металл разделывается и отправляется потребителю, а шлак гранулируется или после остывания дробится и используется при плавке низкофосфористых сортов силикомарганца [2]

При этом способе плавки малофосфористого ферромарганца значительно повышается полезное использование марганца. Общее извлечение марганца в металл и передельный шлак достигает 88-90% Уменьшается и расход электроэнергии (с 6900 до 3485 кВтч/т). Однако и этот способ связан с серьезными недостатками. Извлечение марганца в низкофосфористый ферромарганец составляет лишь 56-60% Значительную часть марганца при этом приходится использовать в виде МФШ для производства менее качественного сплава. Велик и расход электроэнергии (в 1,7 раза выше, чем при бесфлюсовой плавке из высококачественных концентратов на японских заводах). Однако самым серьезным недостатком является исключительно большой расход восстановителя ≈480 кг/баз˙т. Теоретический расход кокса на 1 т бесфосфористого ферромарганца (Mn ≈ 80% Si 2,0% P≅0,05% С 7,0% Fe 12,93% составляет 800

800  + 20

+ 20  + 0,5

+ 0,5  + 129

+ 129  + 70,0

+ 70,0

× 1,07 338 кг/т Cледовательно, его потери составляют 480 338≈140 кг/т. Такой исключительно большой избыток кокса приводит к тому, что плавку ферромарганца, в том числе и из концентрата химобогащения, вынуждены вести на пониженных напряжениях. Это в свою очередь способствует повышенному расходу электроэнергии. Например, только потери электроэнергии в короткой сети составляют ≈500 кВтч/т.

× 1,07 338 кг/т Cледовательно, его потери составляют 480 338≈140 кг/т. Такой исключительно большой избыток кокса приводит к тому, что плавку ферромарганца, в том числе и из концентрата химобогащения, вынуждены вести на пониженных напряжениях. Это в свою очередь способствует повышенному расходу электроэнергии. Например, только потери электроэнергии в короткой сети составляют ≈500 кВтч/т.

В ходе подготовки кокса к плавке теряется (отсеивается в виде мелочи) еще около 20% кокса. Поэтому общие потери восстановителя на тонну выплавляемого сплава составляют

140 + 480 х 0,2 240 кг/т

Целью изобретения является уменьшение расхода кокса и потерь электроэнергии.

Поставленные цели, во-первых, достигаются тем, что концентрат кальций-хлоридного обогащения перед введением в шихту смешивают с мелочью кокса и железной стружки в соотношении (3,2-3,6):1:0,3, тщательно перемешивают между собой с добавками связующего и брикетируют, а полученные при этом монобрикеты обжигают. Монобрикеты затем в соотношении (4-5):1:0,05 смешивают с отвальным шлаком от предыдущих плавок ферромарганца и коксом крупностью 25 х 40 мм, после чего загружают на колошник рудно-термической печи (РТП) и проплавляют, металл после выпуска разливают и отгружают потребителю, а шлак после отделения от металла охлаждают, дробят и возвращают в шихту для последующих плавок.

Брикетирование марганцевой руды в смеси с коксом известно. Однако брикетирование обычных марганцевых концентратов в смеси с мелочью кокса увеличивает его расход на 130-400 кг/т. Растет при этом и расход электроэнергии. Это связано с тем, что в обычных рудах плавление (благодаря образованию силикатов марганца) начинается при 1500-1550 К, а восстановление чистой закиси марганца при Т > 1690 К (а из шлака при Т > 1800 К). При расплавлении брикетов происходит сегрегация шихты кокс, как более легкий, всплывает из расплава. В результате процесс из объемного переходит в поверхностный, скорость и полнота восстановления MnO резко уменьшается, а мелочь кокса почти вся теряется.

Кальций-хлоридный концентрат практически не содержит SiO2 (Mn 59-65% SiO2 ≈0,5% P 0,002-0,008% Fe 0,02--0,5% CaO 4-5% MgO ≈ 1,0% CaCl2≈3,5%). Его расплавление происходит лишь при Т≈2100 К, что значительно превышает температуру восстановления Mn углеродом. Поэтому изготовление монобрикетов из мелкого концентрата химообогащения (КХО), мелочи кокса и железной стружки ускоряет примерно в 2-3 раза скорость восстановления марганца и повышает его извлечение из КХО. Вместе с этим уменьшается расход кокса, практически ликвидируется его вынос и создается возможность использования для плавки его мелочи. Следовательно, брикетирование КХО с мелочью кокса позволяет получить совершенно иной эффект, чем известное брикетирование с коксом обычных концентратов.

Как указывалось, в шихту для плавки вводятся добавки кускового кокса в свободном виде. Главное назначение этих добавок кокса поддержание в печи оптимального уровня коксовой подушки, что повышает на 50-100оС температуру в зоне восстановления MnO из монобрикетов и до минимума сокращает переход MnO из монобрикетов в шлак.

Использование в свободном виде небольшого количества недробленого кокса благодаря небольшому его расходу не влияет на электропроводность твердой шихты, но уменьшает его вынос из коксовой подушки при выпуске шлака и, следовательно, тоже способствует уменьшению расхода восстановителя.

Важной характеристикой технологии плавки ферромарганца является кратность шлака. Большое количество шлака увеличивает расход электроэнергии на его расплавление. При малом количестве шлака растут потери марганца испарением.

В предлагаемом способе плавки кратность шлака регулируется и поддерживается на оптимальном уровне 0,5-0,6 т/т. Она определяется только расходом отвального шлака от предыдущих плавок.

С другой стороны этот шлак содержит достаточное количество (MnO), а также и корольков металла. Поэтому введение в шихту шлака от предыдущих плавок не только устраняет дуговой режим плавки и потери марганца испарением, но и позволяет практически полностью ликвидировать потери марганца из КХО как в виде невосстановленных оксидов, так и в виде корольков, запутавшихся в шлаке. Они полностью компенсируются их приходом со шлаком. В конечном итоге это также уменьшает расход кокса.

Оптимальное для приготовления монобрикетов из КХО соотношение между расходом КХО, кокса и железной стружки составляет (3,3-3,6):1:0,3. Пpи соотношении между ними большем чем 3,6:1:0,3 растут потери невосстановленного марганца, что увеличивает и расход кокса и расход электроэнергии. При меньшем, чем 3,2:1:0,3 их соотношении металл становится нестандартным по марганцу, а расход кокса и электроэнергии на базовый состав сплава также повышается.

Оптимальное соотношение в шихте между расходом монобрикетов, отвальность шлака и кускового кокса колеблется в пределах (4-5):1:0,05. При меньшем, чем 4:1:0,05 отношении составляющих растет кратность шлака, что приводит к перерасходу электроэнергии и потерям (выносу) кокса. При большем, чем 5:1:0,05 отношении составляющих шихты уменьшается толщина шлака, что вызывает перегрев сплава, его испарение и также приводит к перерасходу и кокса, и электроэнергии.

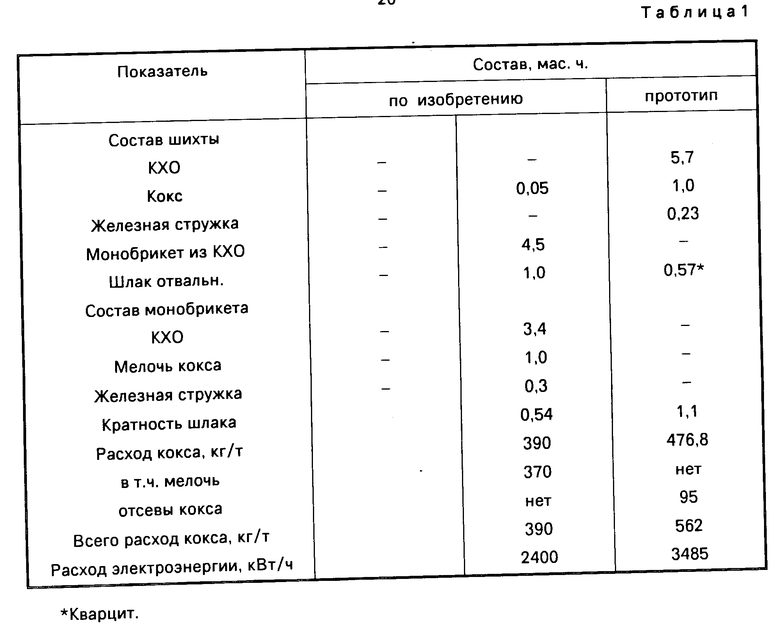

П р и м е р 1. Способ реализуется в печах 16,5-63 МВА следующим образом. КХО смешивают в бегунах с мелочью кокса и железной стружкой в соотношении 3,4: 1:0,3 с добавкой связующего, брикетируют, после чего монобрикеты из КХО прокаливают, смешивают с отвальным шлаком от плавки углеродистого ферромарганца и коксом крупностью 25-40 мм в соотношении 4,5-1:0,05 и проплавляют в РТП. Выпуск металла производят обычным образом 4 раза в смену, после чего металл отделяют от шлака и разливают, а шлак, включая и его отходы из стриммерного устройства, охлаждают, дробят и возвращают в шихту следующих плавок. При этом получаются результаты, приведенные в табл.1.

П р и м е р 2. Монобрикеты приготовили из кальций-хлоридного КХО (Mn 60% ), кокса и железной стружки с добавкой связующего (ССБ).

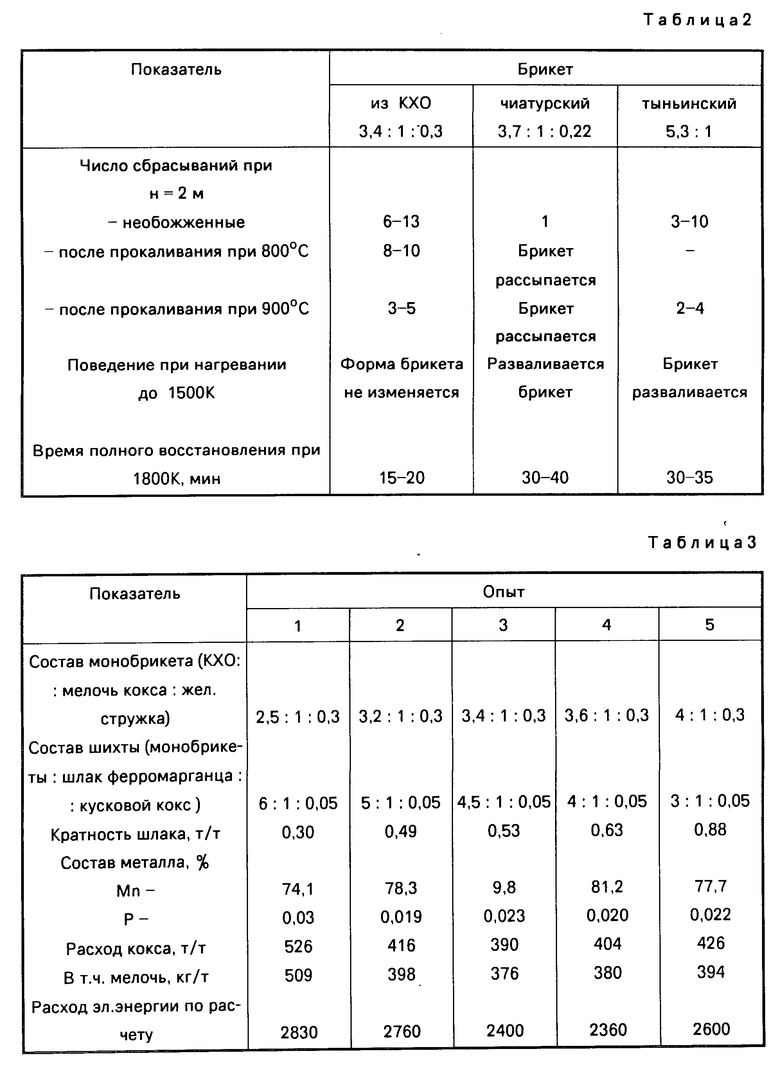

Брикеты готовили при соотношении КХО: кокс: железная стружка, равном 3,4:1:0,3. Одновременно для сравнения приготовили брикеты из чиатурского концентрата (Mn≈47,3% ) и тынинской (Mn ≈34%) окисной руды. Брикеты затем испытали в холодном виде, после нагрели до 800оС, а также оценили их поведение при нагреве до 1500 К. При этом получили результаты, приведенные в табл.2.

П р и м е р 3. Из КХО (Mn ≈59-64%) кокса и железной изготовили монобрикеты, которые прокалили при 800-820оС, а затем смешали с отвальным шлаком углеродистого ферромарганца (Mn≈12-14% CaO/SiO2 ≈1,1, MgO 5%) и проплавили в лабораторной печи. При этом получили показатели, приведенные в табл.3.

Как видно из приведенных примеров, монобрикеты из КХО, кокса и железной стружки отличаются высокими механическими свойствами, легко восстановимы и не разрушаются при нагревании. Подобные же брикеты из обычных концентратов теряют прочность при нагревании, рассыпаются, а при нагревании выше 1500-1550 К разваливаются.

Поэтому брикетирование шихты из концентрата химобогащения, кокса и железной стружки в соотношении (3,2-3,6):1:0,3 и проплавление этих монобрикетов в смеси с отвальным шлаком и кусковым коксом в соотношении (4-5):1: 0,05 позволяет получить при плавке углеродистого ферромарганца следующие преимущества:

повысить извлечение марганца и значительно уменьшить удельный расход электроэнергии при плавке;

использовать для плавки ферромарганца мелкие фракции кокса, ликвидировать его потери в виде отсева мелочи, а также заметно уменьшить удельный расход восстановителя, во много раз уменьшить расход кускового кокса;

кроме указанного при предлагаемом способе плавки практически полностью ликвидируются потери марганца с отвальным шлаком.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПЛАВКИ УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1991 |

|

RU2023042C1 |

| СПОСОБ ВЫПЛАВКИ МЕТАЛЛИЧЕСКОГО МАРГАНЦА ИЗ КОНЦЕНТРАТА ХИМОБОГАЩЕНИЯ | 1991 |

|

RU2007485C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| Шихта для плавки углеродистого ферромарганца | 1988 |

|

SU1601173A1 |

| Способ производства бесфосфористого углеродистого ферромарганца | 1988 |

|

SU1640192A1 |

| Способ плавки силикомарганца | 1982 |

|

SU1018998A1 |

| Способ выплавки углеродистого ферромарганца из бедных руд | 1983 |

|

SU1157107A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Флюсовый способ производства низкокремнистого углеродистого ферромарганца | 1977 |

|

SU773088A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2007 |

|

RU2347835C2 |

Использование: в черной металлургии при производстве ферросплавов. Сущность изобретения: способ производства малофосфористого ферромарганца включает смешивание концентрата химобогащения, мелочи кокса и железной стружки в соотношении (3,2 - 3,6) : 1 : 0,3 и брикетирование. Полученные брикеты смешивают с отвальным шлаком и кусковым коксом (4 - 5) : 1 : 0,5 и проплавляют, полученный металл отделяют от шлака. 3 табл.

СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО УГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА, включающий окомкование концентрата химобогощения, дробление и рассев кокса, дозирование и проплавление шихты в рудно-термической печи и выпуск металла и шлака, отличающийся тем, что, с целью уменьшения расхода восстановителя и электроэнергии, концентрат химобогащения сначала смешивают с мелочью кокса и железной стружкой в соотношении (3,2-3,6):1:0,3 и с добавкой связующего брикетируют, а полученные брикеты смешивают с отвальным шлаком углеродистого ферромарганца от предыдущих выпусков и кусковым коксом в соотношении (4-5): 1: 0,05 и проплавляют, полученный металл отделяют от шлака, который после охлаждения и дробления возвращают в шихту последующих плавок.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дашевский В.Я | |||

| и др | |||

| Выплавка фосфористого углеводородистого ферромарганца с использованием концентрата химического метода обогащения | |||

| Сталь, 1987, N 4, с.50-53. | |||

Авторы

Даты

1995-04-20—Публикация

1991-06-24—Подача