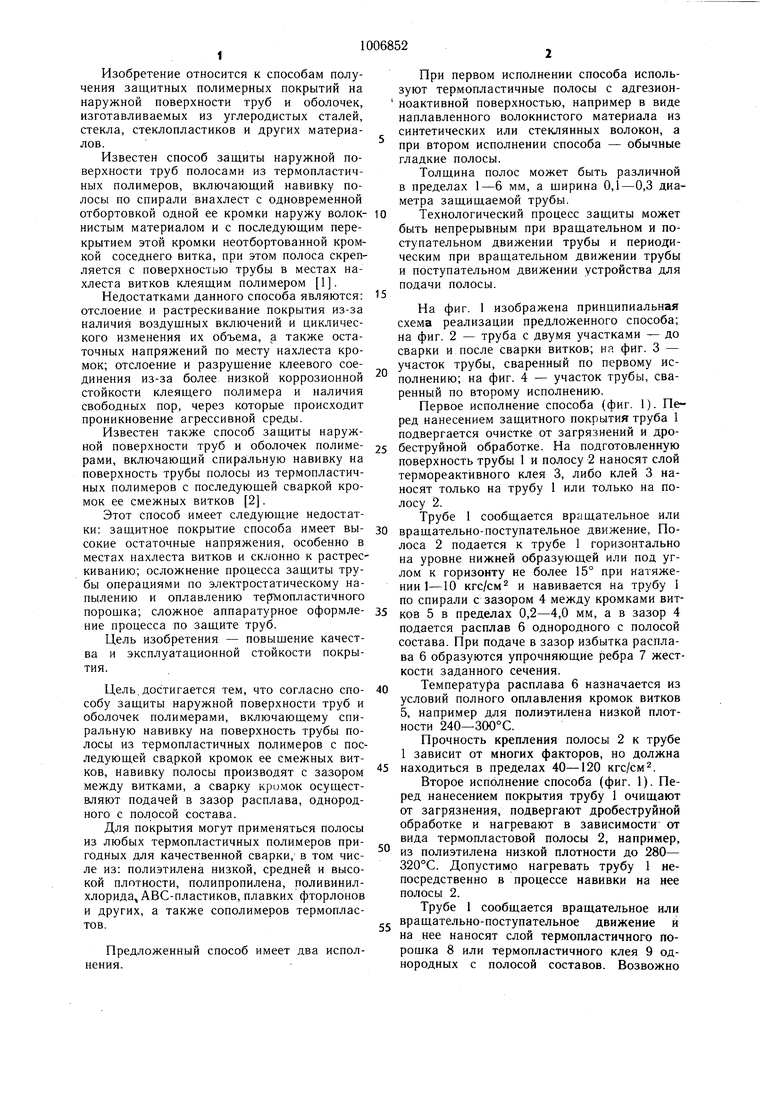

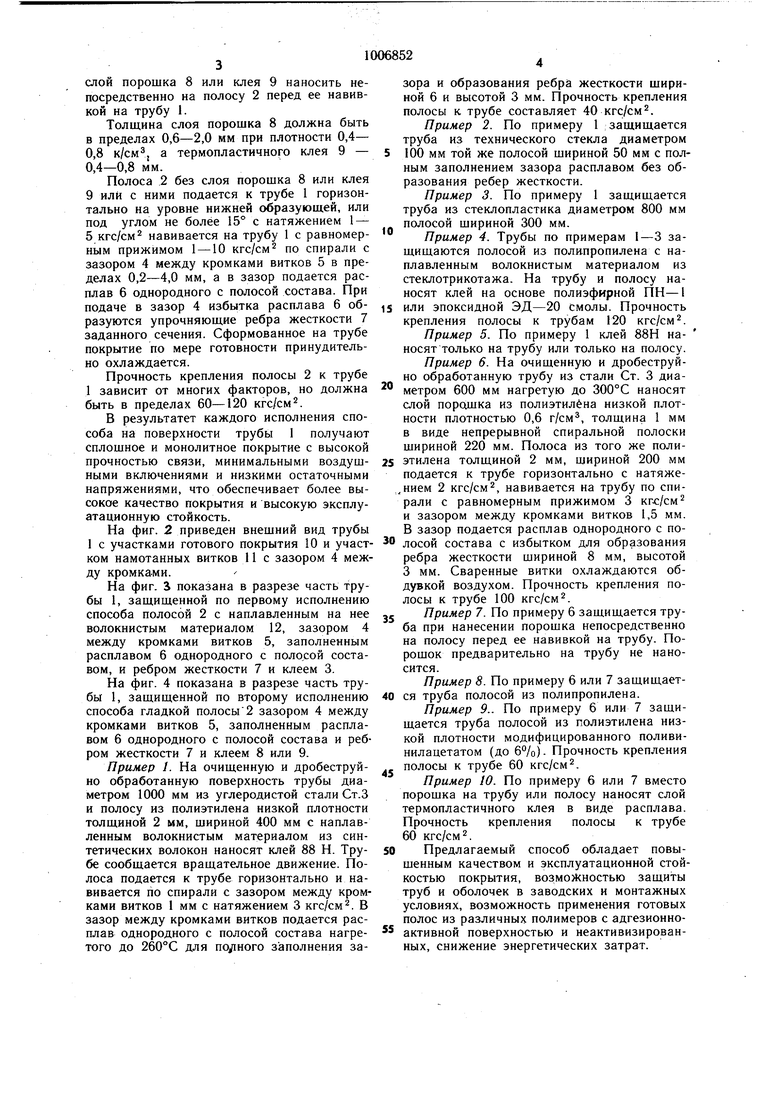

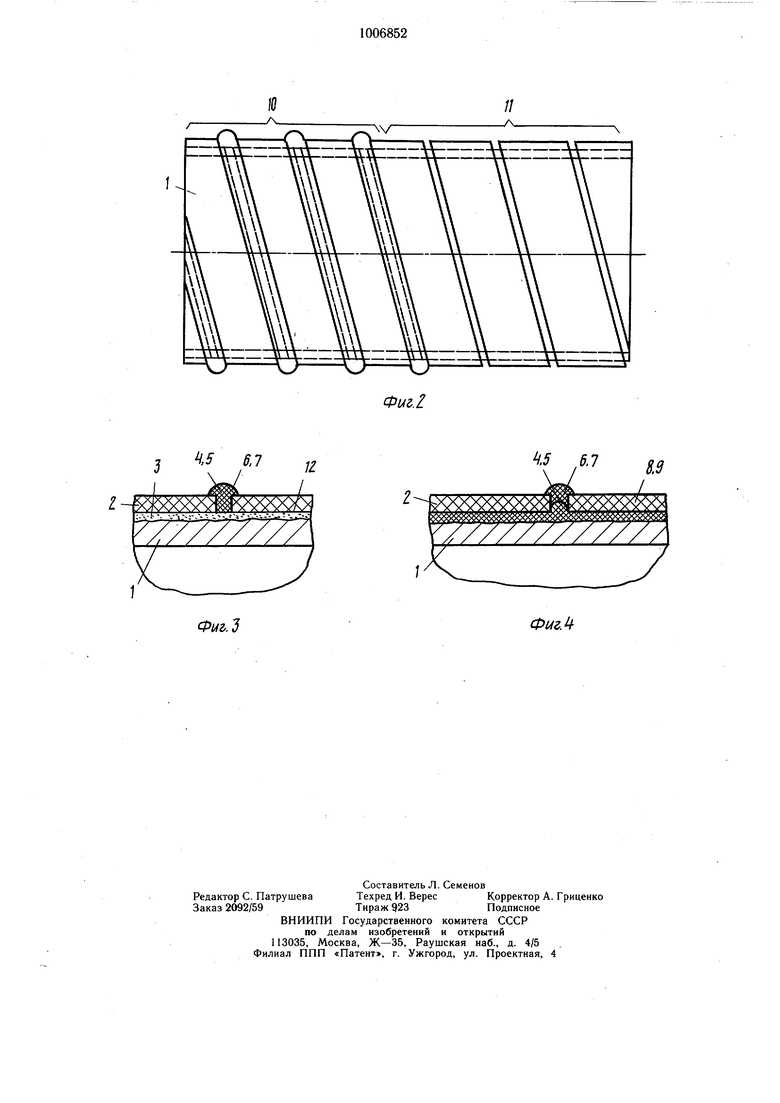

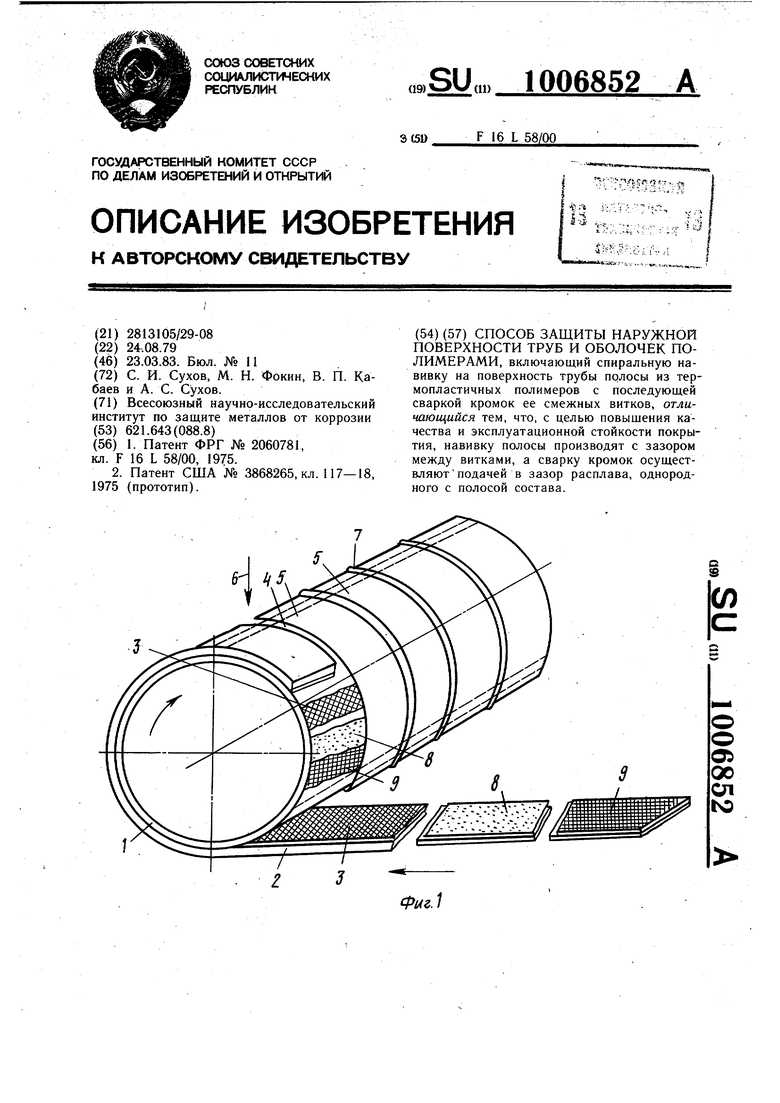

Изобретение относится к способам получения защитных полимерных покрытий на наружной поверхности труб и оболочек, изготавливаемых из углеродистых сталей, стекла, стеклопластиков и других материалов. Известен способ защиты наружной поверхности труб полосами из термопластичных полимеров, включающий навивку полосы по спирали внахлест с одновременной отбортовкой одной ее кромки наружу волокнистым материалом и с последующим перекрытием этой кромки неотбортованной кромкой соседнего витка, при этом полоса скрепляется с поверхностью трубы в местах нахлеста витков клеящим полимером 1. Недостатками данного способа являются: отслоение и растрескивание покрытия из-за наличия воздущных включений и циклического изменения их объема, а также остаточных напряжений по месту нахлеста кромок; отслоение и разрущение клеевого соединения из-за более низкой коррозионной стойкости клеящего полимера и наличия свободных пор, через которые происходит проникновение агрессивной среды. Известен также способ защиты наружной поверхности труб и оболочек полиме. рами, включающий спиральную навивку на поверхность трубы полосы из термопластичных полимеров с последующей сваркой кромок ее смежных витков 2. Этот способ имеет следующие недостатки: защитное покрытие способа имеет высокие остаточные напряжения, особенно в местах нахлеста витков и склонно к растрескиванию; осложнение процесса защиты трубы операциями по электростатическому напылению и оплавлению тер юпластичного порощка; сложное аппаратурное оформлекие процесса по защите труб. Цель изобретения - повыщение качества и эксплуатационной стойкости покрытия. Цель достигается тем, что согласно способу защиты наружной поверхности труб и оболочек полимерами, включающему спиральную навивку на поверхность трубы полосы из термопластичных полимеров с последующей сва.ркой кромок ее смежных витков, навивку полосы производят с зазором между витками, а сварку кро.мок осуществляют подачей в зазор расплава, однородного с полосой состава. Для покрытия могут применяться полосы из любых термопластичных полимеров пригодных для качественной сварки, в том числе из: полиэтилена низкой, средней и высокой плотности, полипропилена, поливинилхлорида, АВС-пластиков, плавких фторлонов и других, а также сополимеров термопластов. Предложенный способ имеет два исполнения. При первом исполнении способа используют термопластичные полосы с адгезионноактивной поверхностью, например в виде наплавленного волокнистого материала из синтетических или стеклянных волокон, а при втором исполнении способа - обычные гладкие полосы. Толщина полос может быть различной в пределах 1-6 мм, а щирина 0,1-0,3 диаметра защищаемой трубы. Технологический процесс защиты может быть непрерывным при вращательном и поступательном движении трубы и периодическим при вращательном движении трубы и поступательном движении устройства для подачи полосы. На фиг. 1 изображена принципиальная схема реализации предложенного способа; на фиг. 2 - труба с двумя участками - до сварки и после сварки витков; на фиг. 3 - участок трубы, сваренный по первому исполнению; на фиг. 4 - участок трубы, сваренный по второму исполнению. Первое исполнение способа (фиг. 1). Перед нанесением защитного покрытия труба 1 подвергается очистке от загрязнений и дробеструйной обработке. На подготовленную поверхность трубы 1 и полосу 2 наносят слой термореактйвного клея 3, либо клей 3 наносят только на трубу 1 или только на полосу 2. Трубе 1 сообщается вращательное или вращательно-поступательное движение, 2 подается к трубе 1 горизонтально „а уровне нижней образующей или под , горизонту не более 15° при натяжении1--10 кгс/см и навивается на трубу 1 по спирали с зазором 4 между кромками витков 5 в пределах 0,2-4,0 мм, а в зазор 4 подается расплав б однородного с полосой состава. При подаче в зазор избытка расплава 6 образуются упрочняющие ребра 7 жесткости заданного сечения. Температура расплава 6 назначается из условий полного оплавления кромок витков 5, например для полиэтилена низкой плотности 240-300°С. Прочность крепления полосы 2 к трубе 1 зависит от многих факторов, но должна находиться в пределах 40-120 кгс/см. Второе исполнение способа (фиг. 1). Перед нанесением покрытия трубу 1 очищают от загрязнения, подвергают дробеструйной обработке и нагревают в зависимости от вида термопластовой полосы 2, например, из полиэтилена низкой плотности до 280- 320°С. Допустимо нагревать трубу 1 непосредственно в процессе навивки на нее полосы 2. Трубе 1 сообщается вращательное или вращательно-поступательное движение и на нее наносят слой термопластичного порощка 8 или термопластичного клея 9 однородных с полосой составов. Возвожно слой порошка 8 или клея 9 наносить непосредственно на полосу 2 перед ее навивкой на трубу 1. Толщина слоя порошка 8 должна быть в пределах 0,6-2,0 мм при плотности 0,4- 0,8 а термопластичного клея 9 - 0,4-0,8 мм. Полоса 2 без слоя порошка 8 или клея 9 или с ними подается к трубе 1 горизонтально на уровне нижней образующей, или под углом не более 15° с натяжением 1 5 кгс/см навивается на трубу 1 с равномерным прижимом 1 -10 кгс/см по спирали с зазором 4 между кромками витков 5 в пределах 0,2-4,0 мм, а в зазор подается расплав 6 однородного с полосой состава. При подаче в зазор 4 избытка расплава 6 образуются упрочняющие ребра жесткости 7 заданного сечения. Сформованное на трубе покрытие по мере готовности принудительно охлаждается. Прочность крепления полосы 2 к трубе 1 зависит от многих факторов, но должна быть в пределах 60-120 кгс/см. В результатет каждого исполнения способа на поверхности трубы 1 получают сплощное и монолитное покрытие с высокой прочностью связи, минимальными воздушными включениями и низкими остаточными напряжениями, что обеспечивает более высокое качество покрытия и высокую эксплуатационную стойкость. На фиг. 2 приведен внещний вид трубы 1 с участками готового покрытия 10 и участком намотанных витков 11 с зазором 4 между кромками. На фиг. S показана в разрезе часть трубы 1, защищенной по первому исполнению способа полосой 2 с наплавленным на нее волокнистым материалом 12, зазором 4 между кромками витков 5, заполненным расплавом 6 однородного с полосой составом, и ребром жесткости 7 и клеем 3. На фиг. 4 показана в разрезе часть трубы 1, защищенной по второму исполнению способа гладкой полосы2 зазором 4 между кромками витков 5, заполненным расплавом 6 однородного с полосой состава и ребром жесткости 7 и клеем 8 или 9. Пример 1. На очищенную и дробеструйно обработанную поверхность трубы диаметром 1000 мм из углеродистой стали Ст.З и полосу из полиэтилена низкой плотности толщиной 2 мм, щириной 400 мм с наплавленным волокнистым материалом из синтетических волокон наносят клей 88 Н. Трубе сообщается вращательное движение. Полоса подается к трубе горизонтально и навивается по спирали с зазором между кромками витков I мм с натяжением 3 кгс/см. В зазор между кромками витков подается расплав однородного с полосой состава нагретого до 2бО°С для ПО/1НОГО заполнения зазора и образования ребра жесткости щириной 6 и высотой 3 мм. Прочность крепления полосы к трубе составляет 40 кгс/см. Пример 2. По примеру 1 защищается труба из технического стекла диаметром 100 мм той же полосой шириной 50 мм с полным заполнением зазора расплавом без образования ребер жесткости. Пример 3. По примеру 1 защищается труба из стеклопластика диаметром 800 мм полосой шириной 300 мм. Пример 4. Трубы по примерам 1-3 защищаются полосой из полипропилена с наплавленным волокнистым материалом из стеклотрикотажа. На трубу и полосу наносят клей на основе полиэфирной ПН-1 или эпоксидной ЭД-20 смолы. Прочность крепления полосы к трубам 120 кгс/см. Пример 5. По примеру 1 клей 88Н наносят только на трубу или только на полосу. Пример 6. На очищенную и дробеструйно обработанную трубу из стали Ст. 3 диаметром 600 мм нагретую до 300°С наносят слой порошка из полиэтилена низкой плотности плотностью 0,6 г/см, толщина 1 мм в виде непрерывной спиральной полоски щириной 220 мм. Полоса из того же полиэтилена толщиной 2 мм, щириной 200 мм подается к трубе горизонтально с натяжением 2 кгс/см, навивается на трубу по спирали с равномерным прижимом 3 и зазором между кромками витков 1,5 мм. В зазор подается расплав однородного с полосой состава с избытком для образования ребра жесткости щириной 8 мм, высотой 3 мм. Сваренные витки охлаждаются обдувкой воздухом. Прочность крепления полосы к трубе 100 кгс/см. Пример 7. По примеру 6 защищается труба при нанесении порошка непосредственно на полосу перед ее навивкой на трубу. Порошок предварительно на трубу не наносится. Пример 8. По примеру 6 или 7 защищается труба полосой из полипропилена, Пример 9.. По примеру 6 или 7 защищается труба полосой из полиэтилена низкой плотности модифицированного поливинилацетатом (до 6%). Прочность крепления полосы к трубе 60 кгc/cм. Пример 10. По призеру 6 или 7 вместо порошка на трубу или полосу наносят слой термопластичного клея в виде расплава. Прочность крепления полосы к трубе 60 кгс/см. Предлагаемый способ обладает повышенным качеством и эксплуатационной стойкостью покрытия, возможностью защиты труб и оболочек в заводских и монтажных условиях, возможность применения готовых полос из различных полимеров с адгезионноактивной поверхностью и неактивизированных, снижение энергетических затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий из стекла и полимерная композиция для его осуществления | 1981 |

|

SU1009811A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2004 |

|

RU2272953C1 |

| СПОСОБ КРЕПЛЕНИЯ ЭЛАСТИЧНОГО ПОКРЫТИЯ К МЕТАЛЛИЧЕСКИМ ПОВЕРХНОСТЯМ | 1998 |

|

RU2144553C1 |

| Способ гуммирования металлической емкости | 2023 |

|

RU2791780C1 |

| ТРУБОПРОВОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2177099C1 |

| МНОГОСЛОЙНАЯ ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА, СПОСОБ ЕЕ НЕРПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2019 |

|

RU2720086C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОЙ МАНЖЕТЫ НА СТЫК ТРУБОПРОВОДА | 2008 |

|

RU2397404C1 |

| СПОСОБ ИЗОЛЯЦИИ СТАЛЬНЫХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2001 |

|

RU2183785C1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| СЛОИСТЫЕ МАТЕРИАЛЫ ДЛЯ УПАКОВКИ ПИЩЕВЫХ ПРОДУКТОВ | 2001 |

|

RU2274553C2 |

СПОСОБ ЗАЩИТЫ НАРУЖНОЙ ПОВЕРХНОСТИ ТРУБ И ОБОЛОЧЕК ПОЛИМЕРАМИ, включающий спиральную навивку на поверхность трубы полосы из термопластичных полимеров с последующей сваркой кромок ее смежных витков, отличающийся тем, что, с целью повышения качества и эксплуатационной стойкости покрытия, навивку полосы производят с зазором между витками, а сварку кромок осуществляютподачей в зазор расплава, однородного с полосой состава. S РРЙШ - ---- f г

3 /7

7Z

4

Фиг.З

.5 6.7

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 1990 |

|

RU2060781C1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3868265, кл | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

Авторы

Даты

1983-03-23—Публикация

1979-08-24—Подача