Изобретение относится к машиностроению, в частности к трубопроводам, навитым из ленточных материалов, и технологии их изготовления. Такие трубопроводы могут быть использованы в системах вентиляции, кондиционирования воздуха, транспортировки сред, для защиты от абразивной пыли.

Известен трубопровод, конструкция которого и способ изготовления описаны в патенте РФ N 2007654. Трубопровод выполнен из ленты, навитой по спирали с перекрытием кромки на спиральный армирующий элемент, расположенный между кромками соседних витков ленты. Лента по меньшей мере на ширине перекрытия выполнена с пропиткой термопластичным материалом, а соседние витки ленты соединены между собой двойным спиральным сварным швом, расположенным на перекрытии.

Способ изготовления известного трубопровода состоит в том, что на оправку спирально навивают совместно армирующий элемент и ленту с нанесенным на ее поверхность термопластичным материалом с перекрытием кромок ленты. Термопластичный материал расположен по меньшей мере на ширине перекрытия кромок ленты, а при навивке армирующий элемент укладывают на кромку последнего лежащего на оправке витка и накрывают его кромкой последующего витка. Соединяют кромки высокочастотной сваркой, а снимают трубопровод за спиральный выступ, образованный армирующим элементом.

Известный трубопровод имеет ограниченное применение в силу его конструктивных особенностей и технических характеристик. Нежесткая конструкция трубопровода не позволяет использовать его в магистральных линиях систем вентиляции и кондиционирования и некоторых системах отсоса паров агрессивных сред.

Задачей заявляемого изобретения является создание трубопровода и способа его изготовления, которые позволяют повысить жесткость и прочность новой конструкции трубопровода, обеспечить возможность его изгиба, снизить вес конструкции и себестоимость технологии изготовления.

Технический результат достигается за счет того, что в трубопроводе, содержащем стенку, выполненную из ленты с термопластичным материалом, навитой по спирали совместно с армирующим элементом и скрепленной путем сварки, стенка выполнена из двух лент, навитых по спирали совместно с армирующим элементом, расположенным между ними, с перекрытием стыка витков или зазора между витками лент, а ленты скреплены друг с другом путем сварки термопластичного материала, и каждая лента содержит термопластичный материал на стороне, обращенной к другой ленте.

Стенка трубопровода может быть выполнена из лент одинаковой ширины, равной шагу между витками армирующего элемента, или из лент равной ширины, меньшей шага между витками армирующего элемента.

Как вариант возможен трубопровод, стенка которого выполнена из лент разной ширины, с шириной нижней ленты, меньшей ширины верхней ленты, а шаг между витками армирующего элемента в этом случае равен ширине верхней ленты.

Как вариант возможен трубопровод, стенка которого выполнена из лент разной ширины, с шириной верхней ленты, меньшей ширины нижней ленты, а шаг между витками армирующего элемента в этом случае равен ширине нижней ленты.

Ленты могут быть изготовлены из металлической фольги, бумаги, либо тканевых, или пленочных материалов и др. материалов. Используемые материалы должны обладать необходимыми физико-механическими и коррозионными свойствами, обеспечивающими надежную работу трубопровода в течение длительного времени. Возможно также использование лент, изготовленных из разных материалов.

Навивка с перекрытием стыка между витками лент (без зазора) позволяет повысить прочность изделия и обеспечить его надежную работу в условиях избыточного давления до 2 ати, а также повысить стойкость трубопровода к агрессивным средам за счет изоляции термопластичного покрытия материалом ленты.

Навивка одной или обеих лент с образованием зазора между витками лент позволяет облегчить конструкцию и снизить стоимость трубопровода при незначительном снижении прочности.

Термопластичный материал нанесен на одну из сторон каждой ленты, его толщина составляет 20-200 мкм.

Под термопластичным материалом в данном изобретении понимается полимерный материал, не претерпевающий существенных изменений под воздействием теплоты. Такие материалы могут многократно нагреваться, в том числе и до состояния размягчения, а затем вновь возвращаться в исходное состояние. К термопластам относится большинство полимеризуемых пластмасс (полиолефины, фтороплапласты, поливинилхлориды, пропилены, полиэтилентерефтолан и т.п. и их смеси).

Толщина термопластичного материала при использовании лент из пористого материала определяется с учетом глубины пропитки пор термопластичным материалом.

Армирующий элемент, как и в известном решении, может быть выполнен из металла или полимерного материала в виде проволоки, с прямоугольным сечением или сечением другой формы, обеспечивающей необходимую прочность трубопроводу.

Для обеспечения гибкости трубопровода, что особенно важно при его монтаже внутри помещений без его скрытия в полу или стене, часть трубопровода или весь трубопровод снабжены гофрами, которые позволяют изгибать трубопровод в необходимых местах на заданный угол. Трубопровод, выполненный из фольги и снабженный гофрами, может быть изогнут таким образом, что угол, образованный осями его изогнутых частей, составляет 0-180o.

Способ изготовления трубопровода согласно изобретению включает следующие действия:

1) навивку на оправке двух лент, каждая из которых на одной из сторон содержит термопластичный материал;

2) в процессе навивки ленты располагают одну над другой сторонами, снабженными термопластичным материалом, навстречу друг другу;

3) скрепление лент друг с другом путем сварки термопластичного материала;

4) изготовление на стенке трубопровода гофр путем формирования спиральной канавки.

В качестве сырья для реализации способа используют ленточные материалы, обладающие необходимыми прочностными и коррозионными свойствами, позволяющими создать надежную в эксплуатации конструкцию. Такими материалами могут быть металлическая фольга, бумага, ткань, пленочные и другие материалы. Для навивки используют ленты с нанесенным термопластичным материалом или его предварительно перед навивкой наносят на ленты. Из известных термопластичных материалов применимы такие, которые могут быть переведены в состояние вязкого расплава для обеспечения их соединения в вязкотекучем состоянии, т.е. плавлением. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала (термодеструкцией), т.е. изменением химической природы цепных молекул, иначе материал шва будет отличаться от основного материала пониженными прочностными, деформационными и др. свойствами.

Конкретные режимы сварки для выбранного термопласта определяются в основном его реологическими свойствами. Так, в широком интервале режимов свариваются неориентированные термопласты (например, полиолефины), характеризующиеся следующими реологическими свойствами:

энергия активации вязкого течения значительно меньше, чем энергия химической связи, и не превышает 150 кДж/моль (35 ккал/моль);

температурный интервал вязкотекучего состояния (Tp-Tη) превышает 50oC;

вязкость расплава находится в диапазоне 103-106 Пз (102-105 Па•с).

Ориентированные термопласты с такими же реологическими свойствами, а также неориентированные и ориентированные термопласты с высокой энергией активации вязкого течения (близкой к энергии химической связи), термопласты с узким интервалом между температурой текучести и температурой разложения (менее 50oC) и сравнительно высокой вязкостью расплавов могут свариваться плавлением только при некоторых обязательных условиях.

Так, для ориентированных термопластов и термопластов с узким интервалом между Tp и Tт сварка плавлением не должна вызывать дезориентацию и деструкцию материала, что возможно только при условии быстрого и локального нагрева до температуры текучести свариваемых поверхностей без проплавления материала по толщине.

Сварка плавлением термопластов с вязкостью расплавов выше 106 Пз (105 Па•с) возможна при условии снижения вязкости расплава в процессе сварки. Таким образом, для данной группы термопластов необходимо в каждом отдельном случае изыскивать оптимальные способы и технологические приемы их сварки. К указанной группе могут быть отнесены поливинилхлорид, поливинилиденхлорид, пентапласт, полиэтилентерефталат, поликарбонат, некоторые другие фторлоны и термопласты (см., например, К.И. Зайцев, Л.Н. Мацюк// Сварка пластмасс// М.: Машиностроение// 1978, с. 13-33).

Оптимальные режимы сварки зависят от способа ее осуществления и применяемого оборудования, при этом помимо температуры важное значение имеет давление между свариваемыми элементами. Температура и давление связаны между собой и обуславливают друг друга.

При реализации способа согласно заявляемому изобретению операцию соединения термопластов сваркой можно производить на соответствующем оборудовании в режимах, выбранных на основе принципов, изложенных выше.

В качестве альтернативных вариантов можно указать способы в соответствии с принятой в данной области классификацией (см., например, К.И. Зайцев, Л.Н. Мацюк// Сварка пластмасс// М.: Машиностроение//1978, с.38):

способы, включающие подвод тепловой энергии (контактно-тепловая или термоконтактная сварка; сварка с подводом газового теплоносителя; сварка к экструдируемой присадкой (расплавом);

способы, включающие генерирование тепловой энергии в материале (ультразвуком, трением, излучением).

Любой из указанных способов должен обеспечивать активацию соединяемых термопластов.

Наиболее предпочтительной, вследствие простоты осуществления, является сварка горячим воздухом (Т=80-600oC) с прикаткой давлением.

Заявляемое изобретение включает два объекта - устройство и способ, связанные единым изобретательским замыслом. Сопоставительный анализ существенных признаков прототипа и заявляемого технического решения выявил наличие в последнем отличительных признаков, что доказывает его соответствие критерию новизны. Новый технический результат, получаемый при реализации изобретения, не вытекает очевидным образом из уровня техники и является доказательством соответствия заявляемого изобретения критерию "изобретательский уровень".

Изобретение поясняется графическими материалами, где

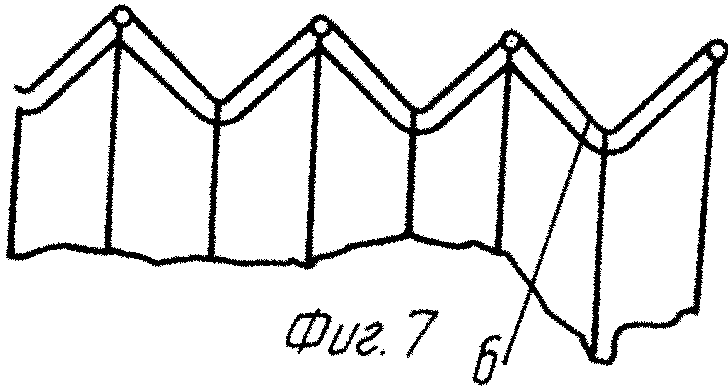

на фиг. 1 схематично изображена часть трубопровода (вид сверху), выполненного из 2-х лент с перекрытием стыка витков верхней ленты;

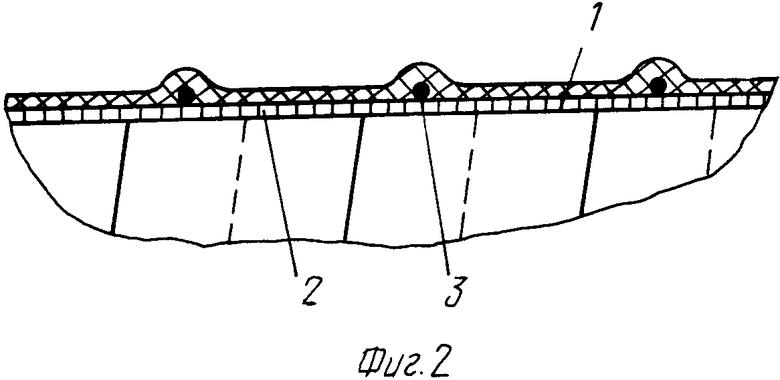

на фиг. 2 схематично изображен вырез части трубопровода, изображенного на фиг. 1, выполненного из 2-х лент, у которого витки верхней и нижней лент расположены с перекрытием стыка;

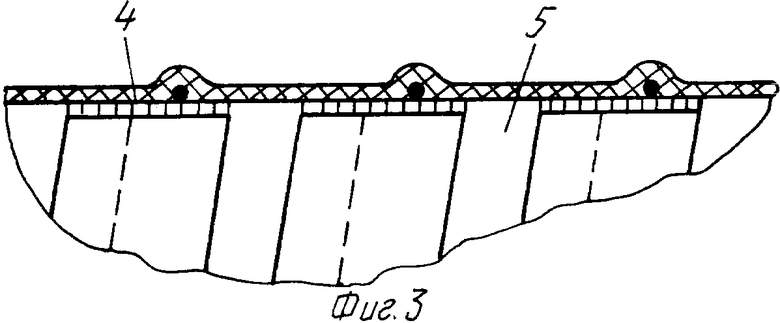

на фиг. 3 схематично изображен вырез части трубопровода, изображенного на фиг. 1, выполненного из 2-х лент, у которого витки верхней ленты расположены с перекрытием стыка, а витки нижней ленты - с зазором, при этом верхняя лента перекрывает зазоры между витками нижней ленты;

на фиг. 4 схематично изображена часть трубопровода (вид сверху), выполненного из 2-х лент, у которого витки верхней ленты расположены с зазором;

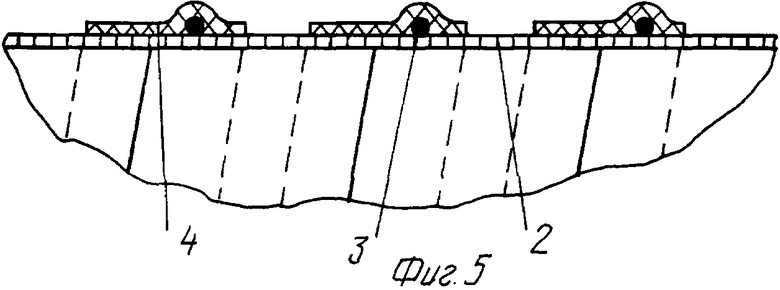

на фиг. 5 схематично изображен вырез части трубопровода, изображенного на фиг. 4, выполненного из 2-х лент, у которого витки верхней ленты расположены с зазором, а витки нижней ленты - с перекрытием стыка, при этом нижняя лента перекрывает зазоры между витками верхней ленты;

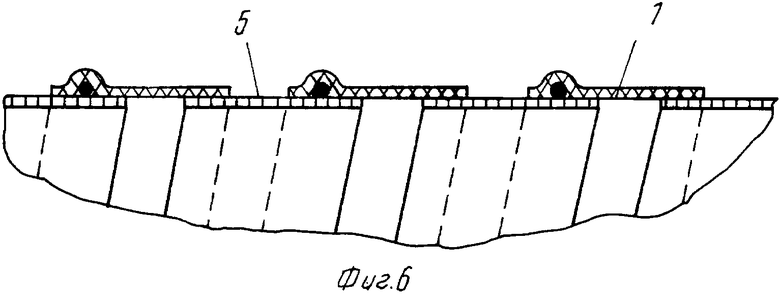

на фиг. 6 схематично изображен вырез части трубопровода, изображенного на фиг. 4, выполненного из 2-х лент равной ширины, у которого витки как верхней, так и нижней лент расположены с зазором, при этом каждая из лент перекрывает зазоры между витками другой ленты;

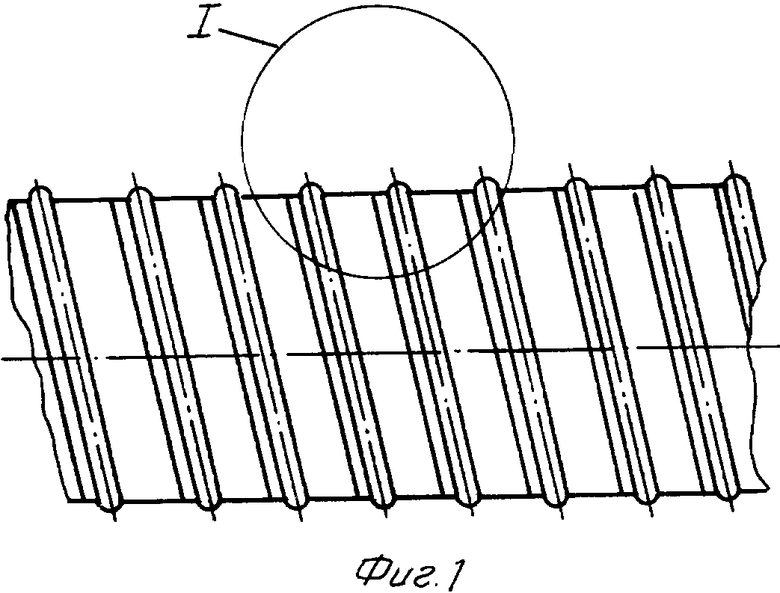

на фиг. 7 схематично изображена гофрированная часть трубопровода.

В трубопроводе, выполненном из 2-х лент, представленном на фиг. 1-7, стенка выполнена из спирально навитых ленты 1 и ленты 2 и армирующего элемента 3, расположенного между лентами. Витки лент могут быть соединены с перекрытием стыка (фиг. 1,2,3,5) с образованием общей границы стыка 4 и с зазором 5 (фиг. 3,4,5,6). При расположении витков ленты с зазором другая лента перекрывает эти зазоры.

Величина выбираемого зазора должна обеспечивать достижение оптимального соотношения прочности и веса трубопровода исходя из заданных условий эксплуатации. В качестве металлической фольги может быть использована алюминиевая фольга, покрытая с одной стороны термопластичным материалом (например, полиэтиленом или полипропиленом). Толщина термопластичного материала составляет 20-200 мкм. Обе ленты располагают термопластичным материалом внутрь трубопровода.

Для обеспечения изгиба трубопровода, выполненного из металлической фольги, при монтаже, на его стенке дополнительно между витками армирующего элемента формируют спиральную канавку 6 путем приложения давления на наружную поверхность стенки. Канавка имеет необходимые длину, ширину и глубину. Указанная канавка обеспечивает образование гофр, необходимых для изгиба трубопровода на заданный угол. Величина угла, образованного осями изогнутых частей трубопровода, составляет 0-180o.

Изобретение поясняется следующим примером.

Ленты 1, 2, изготовленные из алюминиевой фольги с односторонним полимерным покрытием из полиэтилена на одной из сторон ленты (ТУ) 1811-021-00463800-99), и армирующий элемент 3, изготовленный из стальной пружинной проволоки (ГОСТ 9389-75, d= 60-90 мкм), навивают совместно на вращающуюся оправку по спирали. Армирующий элемент располагают между лентами. В зону соединения лент (между лентами) подают горячий воздух, температуру которого регулируют в интервале Т=20-600oC, а расход воздуха поддерживают в пределах 170-350 л/мин и дополнительно сдавливают ленты и армирующий элемент давлением Р≈ 5-10 кг/см2.

В процессе вращения оправки под давлением происходят сварка лент и формирование стенки трубопровода при размягчении термопластичного слоя горячим воздухом. По мере формирования спирального выступа на поверхности трубопровода производятся последовательно фиксация его прижимными элементами и снятие трубопровода с оправки. После изготовления трубопровода необходимой длины последовательно отключаются вращение оправки и подача горячего воздуха.

Для съема трубопровода с оправки проволоку разрезают и трубопровод отрезают ручным инструментом.

Для формирования гофр между соседними спиральными выступами армирующего элемента на движущуюся стенку трубопровода снаружи прикладывают давление для получения спиральной канавки 6. Величина давления зависит от свойств используемой металлической фольги. Для образования канавки предпочтительно использовать профильный ролик.

Реализация заявляемого изобретения позволяет получить прочный, легкий как гибкий, так и жесткий трубопровод, выполненный с возможностью изгиба таким образом, что угол между осями его изогнутых частей составляет 0-180o. Такая конструкция обеспечивает комплексный монтаж любых систем вентиляции и кондиционирования по месту прокладки с нестандартными размерами и конфигурацией помещений. Изготовленные согласно заявляемому изобретению трубопроводы из алюминиевой фольги диаметром 160 мм были испытаны на герметичность методом "Аквариум" с избыточным давлением воздуха Р=0.5 кг/см2 с положительным результатом. Исследования зависимости температуры эксплуатации от величины разряжения в трубопроводе показали, что величина максимально допустимого давления при Т=20oC составляет 2.5 кг/см2, максимально допустимое разряжение при Т=20oC-28000 Па, при Т=100oC -5000 Па. Испытания проводились в Испытательном центре ГПЛЗС ИЦ, С.Петербург, аттестационное свидетельство N 662 Госстандарта.

Возможность использования различных материалов в конструкции позволяет использовать его для вытяжки паров агрессивных сред, а также значительно снизить его коррозию.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2452887C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГИБКОГО ТРУБОПРОВОДА | 2006 |

|

RU2321790C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294463C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГИБКОГО ТРУБОПРОВОДА, ОПРАВКА И СВАРОЧНЫЙ УЗЕЛ | 2006 |

|

RU2310119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОВИТЫХ ТРУБ ИЗ ТЕРМОПЛАСТА С ПОЛОЙ СТЕНКОЙ ЗАМКНУТОГО ПРОФИЛЯ | 2007 |

|

RU2383810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ, ПРОКЛАДКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2008 |

|

RU2389926C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГИБКОГО ТРУБОПРОВОДА | 2007 |

|

RU2344330C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2004 |

|

RU2272953C1 |

Трубопровод предназначен для систем вентиляции, кондиционирования воздуха, транспортировки сред, для защиты от абразивной пыли. Трубопровод содержит стенку, выполненную из ленты с термопластичным материалом, навитой по спирали совместно с армирующим элементом и скрепленной путем сварки, стенка выполнена из двух лент, навитых по спирали совместно с армирующим элементом, расположенным между ними, с перекрытием стыка или зазора между витками лент, а ленты скреплены друг с другом путем сварки термопластичного материала, и каждая лента содержит термопластичный материал на стороне, обращенной к другой ленте. Способ изготовления трубопровода, включает навивку на оправке двух лент, каждая из которых на одной из сторон содержит термопластичный материал, располагая ленты одна над другой сторонами, снабженными термопластичным материалом, навстречу друг другу, скрепление лент друг с другом путем сварки термопластичного материала. Возможно изготовление гофрированного трубопровода путем формирования спиральной канавки на стенке трубопровода. Технический результат - снижение веса и стоимости изготовления. 2 с.и 24 з.п. ф-лы, 7 ил.

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| ТРУБОПРОВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2069807C1 |

| Электролизер | 1986 |

|

SU1407913A1 |

| US 3642034 A, 15.02.1972 | |||

| GB 1129786 A, 09.10.1968 | |||

| Устройство для лечения заболеваний позвоночника | 1984 |

|

SU1225561A1 |

Авторы

Даты

2001-12-20—Публикация

2000-12-27—Подача