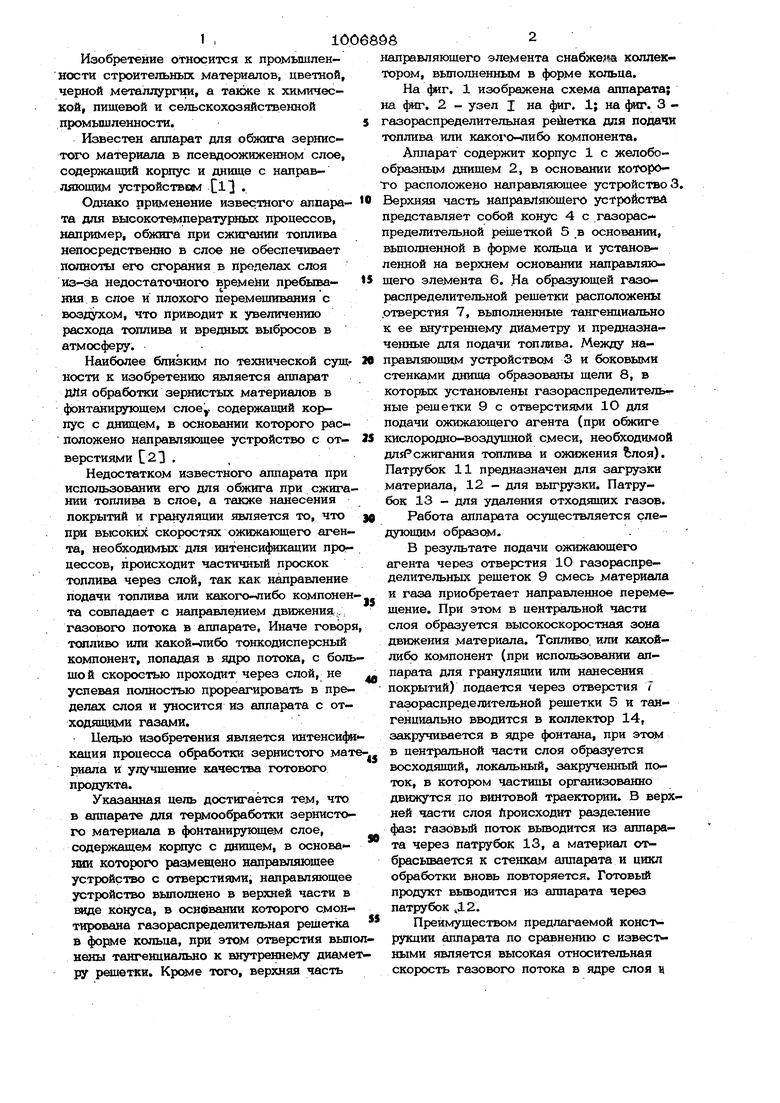

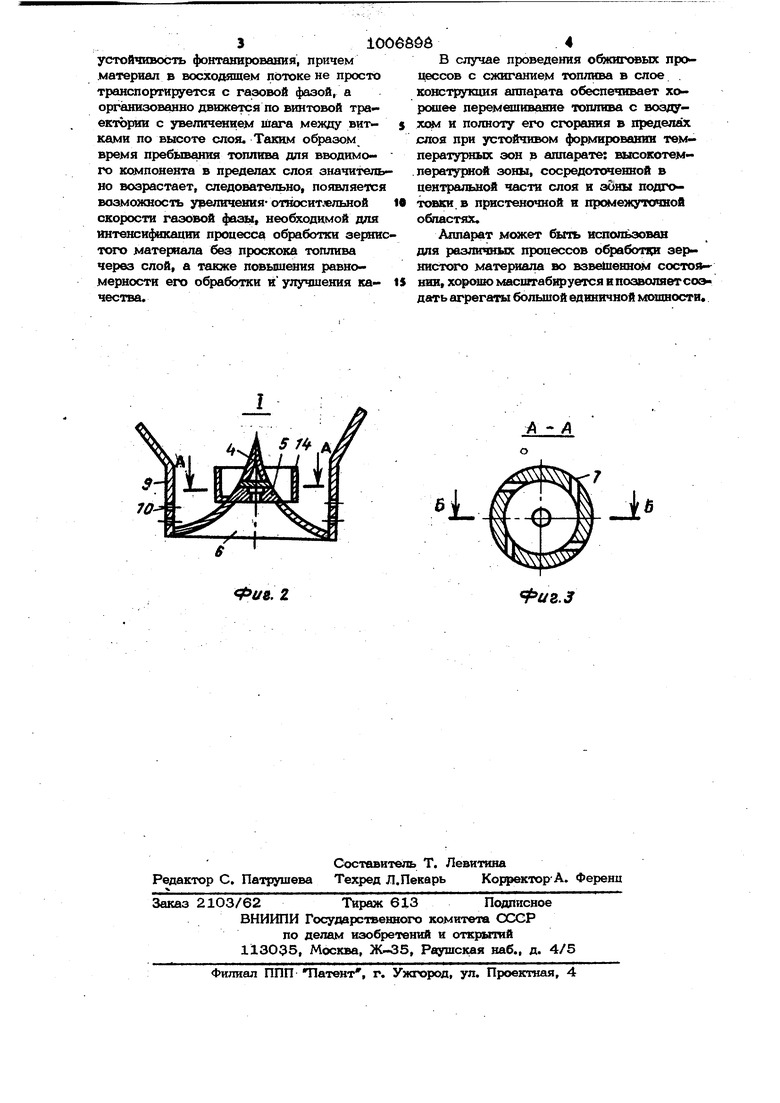

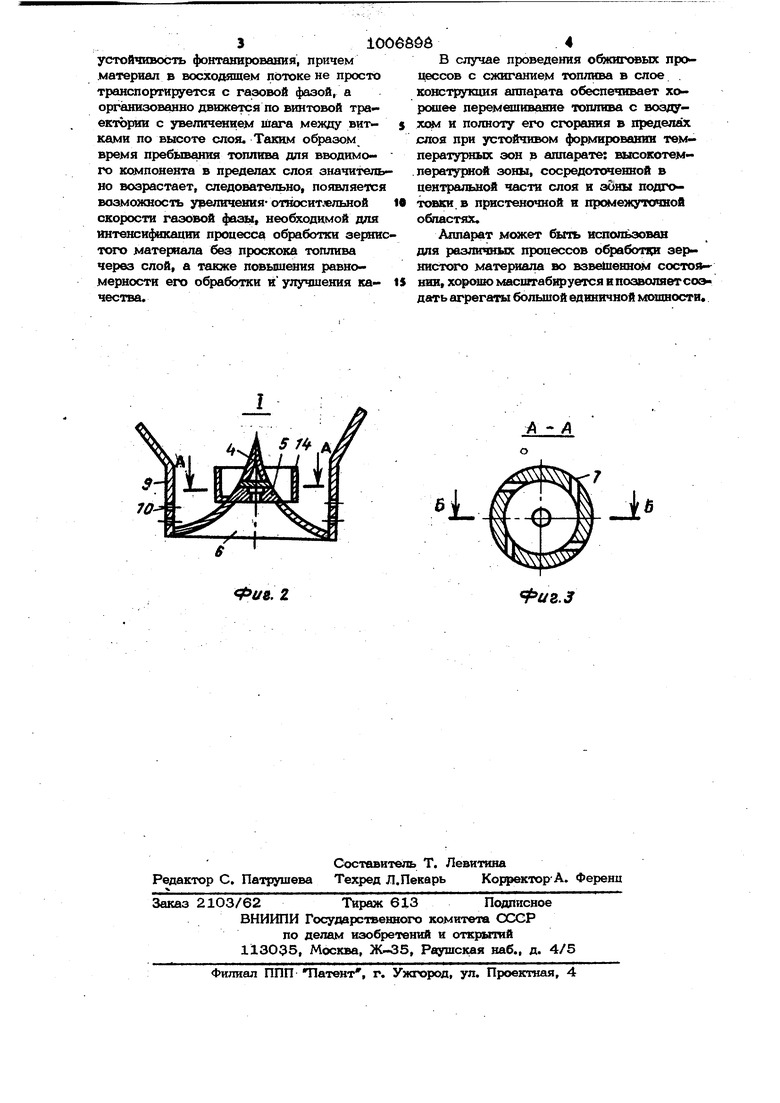

Изобретение относится к промышленности строительных материалов, цветной, черной металлургии, а также к химической, пищевой и сельскохозяйственной промышленности. Известен аппарат для обжига зернистого материала в псевдоожиженном слое, содержащий корпус и днище с направляющим устройствЕ см Однако применение известного аппарата для высокотемпературных процессов, например, обжига при сжигании топлива непосредственно в слое не обеспечивает полноты его сгорадия в пределах слоя из-за недостаточного времейи пребывания в слое и плохого перемешивания с воздухом, что приводит к увеличению расхода топлива и вредных выбросов в атмосферу. Наиболее близким по технической сущности к изобретению является аппарат дйя обработки зернистых материалов в фонтанирующем слое содержащий корпус с днищем, в основании которого расположено направляющее устройство с отверстиями С21 . Недостатком известного аппарата при использовании его для обжига при сжига нии топлива в слое, а также нанесения покрытий и грануляции является то, что при вьюоких скоростях ожижающего агента, необходимых для интенсификации процессов, происходит частичный проскок топлива через слой, так как направление подачи топлива или какого-либо компонен та совпадает с направлением движения;, газового потока в аппарате, Иначе говор топливо или какой-либо тонкодисперсный компонент, попадая в ядро потока, с боль шой скоростью проходит через слой, не успевая полностью прореагировать в пределах слоя и уносится из аппарата с отход5пцими газами. Целью изобретения является интенсифи кация процесса обработки зернистого мат риала и улучшение качества готового продукта. Указанная цель достигается тем, что в аппарате для термообработки зернистого материала в фонтанирующем слое, содержащем корпус с днищем, в основании которого размещено направляющее устройство с отверстиями, направл$пощее устройство выполнено в верхней части в виде конуса, в основании которого смонтирована газораспределительная решетка в форме кольца, при этом отверстия вып некы тангенциально к внутреннему диаме ру р иетки. Кроме того, верхняя часть направляющего элемента снабже;ш коллектором, выполненным в форме кольца. На фиг. 1 изображена схема аппарата; на фиг. 2 - узел J на фиг. 1; на фиг. 3 газораспределительная реЙ1етка для подачи топлива или какого-либо компонента. Аппарат содержит корпус 1 с желобообразным днищем 2, в основании котороТо расположено направляющее устройство 3. Верхняя часть направляющего устройства представляет собой конус 4 с газораспределительной рец1еткой 5 в основании, вьшолненной в форме кольца и установленной на верхнем основании направляющего элемента 6. На образующей газораспределительной решетки расположены .отверстия 7, выполненные тангенциально к ее внутреннему диаметру и предназначенные для подачи топлива. Между направляющим устройством S и боковыми стенками днища образованы щели 8, в которых установлены газораспределительные решетки 9 с отверстиями 10 для подачи ожижающего агента (при обжиге кислородно-воздушной смеси, необходимой дл51сжигания топлива и ожижения ;лоя). Патрубок 11 предназначен для загрузки материала, 12 - для выгрузки. Патрубок 13 - для удаления отходящих газов. Работа аппарата осуществляется следующим образом.. В результате подачи ожижающего агента через отверстия 10 газораспределительных решеток 9 смесь материала и газа приобретает направленное перемещение. При этом в центральной части слоя образуется высокоскоростная зона движения материала. Топливо, или какойлибо компонент (при использовании аппарата для грануляции или нанесения покрытий) подается через отверстия 7 газораспределительной решетки 5 и тангенциально вводится в коллектор 14, закручивается в ядре фонтана, при этом в центральной Части слоя образуется .U.и. и восход5шшй, локальный, закрученный поток, в котором частицы организованно движутся по винтовой траектории. В верхней части слоя йроисходит разделение фаз: газовый поток вьюодится из аппарата через патрубок 13, а материал отбрасывается к стенкам аппарата и цикл обработки вновь повторяется. Готовый продукт вьшодится из аппарата через патрубок Д2. Преимуществом предлагаемой конст рукции аппарата по сравнению с извест ными является высокая относительная скорость газового потока в ядре слоя ч устойчивость фонтанирования, причем .материал в восход$ш1ем потоке не просто транспортируется с газовой фазой, а организованно движется по винтовой траектории с увеличением шага между витками по высоте слоя. Таким образом, время пребывания топлива для вводимого компонента в пределах слоя значитель но возрастает, следовательно, появляется возможность уреличения-относит.«льной скорости газовой фазы, необходимой для интенсификации процесса обработки зерни того материала без проскока топлива через слой, а также повышения равномерности его обработки иулучшения качестгва. В случае проведения обжиговых процессов с сжиганием топлива в слое . конструтошя аппарата обеспечивает хорсяиее перемешивание топлива с воздухом и полноту его сгорания в пределах слоя при устойчивом формировании температурных зон в аппарате: высокотемпературиой зоны, сосредоточенной в центральной части слоя и зины подгот жки.в пристеночной и прпи1ежуточной областях. Аппарат м(кет быть использован для различных процессов обрабсупця зернистого материала во взвешенном COCTOSI- НИН, хорошо масштабируется и позволяет создать агрегаты большой единичной мошности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для обжига и сушки зернистого материала в псевдоожиженном слое | 1980 |

|

SU977915A1 |

| Аппарат для обжига зернистых материалов в псевдоожиженном слое | 1976 |

|

SU669165A1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Способ получения гранулированного материала | 1983 |

|

SU1161172A1 |

| Печь для обжига зернистого материала | 1980 |

|

SU968569A1 |

| СПОСОБ ОБРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ | 1971 |

|

SU300204A1 |

| Способ проведения процессов в струйно-фонтанирующем слое | 1974 |

|

SU582827A1 |

| Аппарат для гранулирования материалов в кипящем слое | 1986 |

|

SU1402370A1 |

| Устройство для тепловой обработки дисперсных материалов | 1981 |

|

SU964390A1 |

| Аппарат для обжига полидисперсногоМАТЕРиАлА B КипящЕМ СлОЕ | 1979 |

|

SU836478A1 |

1. АППАРАТ ДЛЯ ТЕРМО- ОБРАБОТКИ ЗЁРНИСТСЯХ) МАТЕРИАЛА В ЗАКРУЧЕННОМ ФОНТАТИРУЮЩЕМ СЛОЕ, содержащий корпус с днищем,, в основании которого размещено налравпях щее устройство с о ерстиями отличающийся тем, что, с целью интенсификации процесса обработки материала и улучщения качества готового продукта, направляющее ycipoife so выполнено в веркней части в виде конуса, в основании которого смонтирсжана газораспределительная решетка в форме кольца, щю. этом отверстия вьлолнены тангенциально к внутреш1ему диаметру рещет ки. :. . . S 2. Аппарат по п. 1, о т л и ч а ю 5 щ и и с я тем, что ьерошяя часть направ-||р ляющего устройства снабжена коилекто- |w ро, в Елпапнеяным в форме кольца.

А - А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для обжига зернистых материалов в псевдоожиженном слое | 1976 |

|

SU669165A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-03-23—Публикация

1981-10-02—Подача