-s|

К

1

Изобретение относится к производству гранулированньрс продуктов из жидких и пылевидных материалов и может быть использовано в производстве минеральных удобрений, химической, микробиологической, пищевой, фармацевтической и других отраслях промьшшенности, а также в сельском хозяйстве.

Цель изобретения - уменьшение уноса пыли и повьшение однородности гранулометрического сост-ааа получаемого продукта.

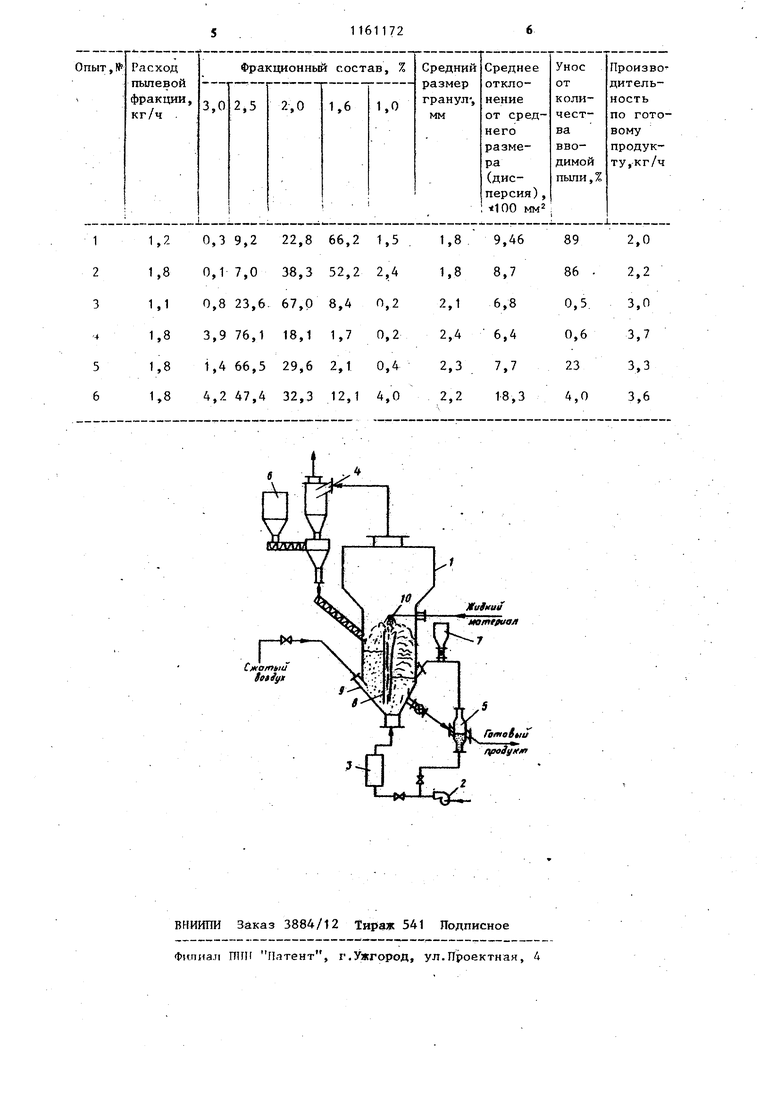

На чертеже представлена схема установки для осуществления способа.

Установка содержит аппарат 1 фотанирующего слоя, в которьй вен- ти/лтором 2 нагнетается ожижающий агент через подогреватель 3. Циклон 4 служит для очистки отходящих газов. Из апаарата 1 гранулы поступают в классификатор 5 для отделения кондиционной фракции. Пылевидные материалы дозируются из бункера 6, а новые центры гранулообразования подаются из бункера 7. Перегородка 8 отделяет в аппарате зону нисходящего слоя от ядра фонтана. Согшо 9 служит для подвода газа в нижнюю часть нисходящего слоя. }й1дкие материалы распылив аются с помощью форсунки 10.

Принцип работы установки состои в: следующем. .

Ожижающий агент вентилятором 2 подается через подогреватель 3 в аппарат 1 фонтанирующего слоя.Расход сжижающего агента устанавливают таким, чтобы обеспечить устойчивое фонтанирование. При этом вертикальная перегородка 8, отделяющая зону нисходящего слоя от ядра фонтана, обеспечивает устойчивый переток материала в верхней и нижней частях слоя. Таким образом в аппарате устанавливаются две зоны движения материала с различным уровнем слоя: зона фонтанирующего слоя с интенсивным перемешиванием частиц и невысоким уровнем слоя и зона нисходящего слоя преимущественно с поршневым движением материала и уровнем слоя ниже верхнего торца перегородки. Дополнительный газовый поток, подаваемый через сопло 9, п зедназначен для разрушения свода материала, который может

611722

образоваться из-за налипания на стенки при истечении материала из зоны нисходящего слоя, и для регулирования скорости движения частиц в 5 ней. Непосредственно над шапкой фонтана при помощи форсунки 10 вводят суспензию, раствор или плав. Часть увлажненного материала попадает в зону нисходящего слоя сюда

fO же на поверхность слоя, ниже верхнего торца перегородки, подаются и сухие пылевидные фракции из бункера 6 и после циклона 4 они равномерно распределяются по поверхности слоя. В этой зоне восходящее движение газового потока практически отсутствует, поэтому весь пылевидный материал проходит через зону без уноса. В.процессе движения

20 влажные частицы окатываются сухими, укрупняются и полностью поглощают всю тонкодисперсную фракцию. В зоне фонтанирующего слоя частицы подсушиваются и выгружаются в классификатор. 5 для отделения готового продукта от некондиционных гранул. Новые центры гранулообразования

постоянно дозируются из бункера 7. I

Пример. В аппарат фонтани30 рующето слоя прямоугольного типа размером в плане 0,22 х 0,1 м с направляющим элементом и газораспре- ; делительным устройством с живым сечением 5% от сечения аппарата в

35 плане засыпают гранулы аммофоса фракции 1-2 мм в количестве 3 кг. Для ожижения слоя под газораспределительное устройство вводят ожижающий агент в количестве

0 140 кг/ч с температурой 160°С. Аппарат имеет две камеры: фонтанирующего слоя шириной 0,125 м и камеру нисходящего слоя шириной 0,095 м, разделенные вертикальной

перегородкой высотой 0,375 м. Перегородка расположена на 0,022 м вьш1е газораспределительного устройства. Через сопло, выполненное в виде газораспределительной ре шетки с живым сечением 0,5% подводят воздух в количестве 1420 кг/ч. Непосредственно над шапкой фонтана пневматической форсункой распыливают 4,5 кг/ч суспензии

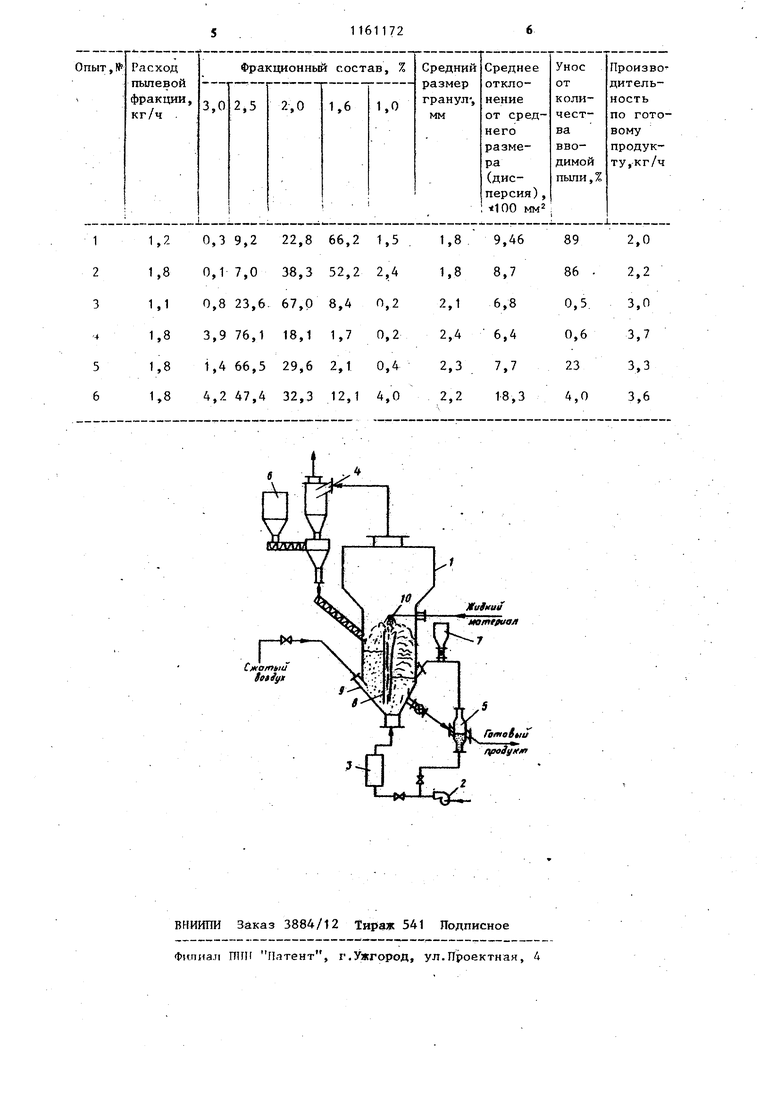

аммофоса с 40%-ным содержанием твердой фазы. На поверхность .нисходящего слоя с помощью шнекового питателя подают сухую пьшь того же 3 материала в количестве 1,2 кг/ч. Для устойчивости процесса в аппарат вводят 0,12 кг/ч ретура (12мм) с потоком мелкой фракции из классификатора. Из аппарата выводят 3,1 кг/ч гранул готового продукта . Для сравнения предлагаемого способа с известным были проведены опыты по получению гран5л аммофоса по известному способу при тех же, параметрах процесса с введением пылевой фракции вьше верхнего торц перегородки над шапкой фонтана. Кроме того, былипроведены опыты, подтверждающие существенность мест ввода пьши по предлагаемому способ В таблице приведены данные опытов. В опытах 1 и 2 процесс ведут по известному способу, а в опытах 3и 4 - по предлагаемому. Е опыте 5 пыль вводят вьше верхнего торца перегородки - на уровне верхней границы шапки фонтана, а в опыте 6 ниже уровня нисходящего слоя. Предлагаемый способ по сравнению с известным значительно интенсифицирует процесс, при этом производительность по готовому цродук ту возрастает на 33-40%, а пьшеунос сокращается на 80-90%. Это связано с тем, что по предлагаемому способу обеспечивается увеличение времени пребьшания частиц пылевидной фракции в пределах слоя в то время как при вводе пыли над шапкой фонтана она сразу попадает в поток газа достаточно высокой скорости (так как скорость газа на выходе из слоя быстро вьгравнивается по сечению аппарата), в ре зультате чего большая часть ее вьтосится из аппарата. 724 Что касается существенности места ввода пьтевидных фракций, то она состоит в том, что именно при таком вводе обеспечивается наименьший унос и наибольшая равномеррость распределения пьши по сечению нисходящего слоя и тем самым однородность укрупнения гранул в этой зон«. В случае если подача пьши осуществляется выше верхнего торца перегородки, например на уровне верхней границы шапки фонтана (опыт 5), то значительно увеличивается пьшеунос (23% от количества вводимой пыли). Это также связано с тем, что поток газа, проходящий через ядро фонтана, выше перегородки начинает расширяться, при этом повьштается скорость газа над зоной нисходящего слоя, что и приводит к увеличению пылеуноса. Если пыль вводится ниже уровня нисходящего слоя (опыт 6), то не достигается достаточная равномерность распределения пыли по сечению этой зоны и, следовательно, равномерность укрупнения гранул за счет мелкой фракции. Так, дисперсия распределения гранул, полученных в этом опыте, увеличивается почти в 3 раза, т.е. значительно ухудшается однородность продукта. Возростает и количество унесенной лыпи до 4%, так как не вся введенная пыль сгранулировалась и часть ее прошла через нисходящий слой, не участвуя в процессе. Таким образом, предлагаемый способ обеспечивает наиболее высокую производительность по готовому продукту при минимальном уносе пылевидных частиц и высокой однородности получаемых гранул.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования материалов в кипящем слое | 1986 |

|

SU1386281A1 |

| Способ получения гранулированного продукта из растворов, суспензий и плавов | 1975 |

|

SU667225A1 |

| Способ получения гранул из растворов или суспензий | 1972 |

|

SU529839A1 |

| Способ получения гранулированного продукта из растворов, суспензий и плавов | 1975 |

|

SU667226A1 |

| Устройство для высокотемпературной грануляции пылевидного материала | 1990 |

|

SU1788413A2 |

| Аппарат для гранулирования материала в псевдоожиженном слое | 1987 |

|

SU1604456A1 |

| Сушилка фонтацирующего слоя для дисперсных материалов | 1990 |

|

SU1746172A1 |

| Способ нанесения защитного покрытия на гранулированные материалы | 1982 |

|

SU1114457A1 |

| Аппарат для термообработки зернистого материала в закрученном фонтанирующем слое | 1981 |

|

SU1006898A1 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МАТЕРИАЛА, вк.лючающий подачу теплоносителя в слой частиц с образованием фонтанирующего слоя и нисходящего слоя частиц, разделенных перегородкой, распьтение раствора, суспензии или расплава гранулируемого материала на фонтанирующий слой и подачу пылевидных ракцкй на обработку, переток материала из нисходящего в фонтанирующий слой отличающийс я тем, что, с целью т«1еньшения уноса пьти, повышения однородности гранулометрического состава получаемого продукта, пылевидные фракции вводят вьше нисходящего слоя частиц и ниже верхнего торца перегородки . 2. Способ по П.1, отличающийся тем, что в нижнюю часть нисходящего слоя вводят дополнительный газовый поток, направленный вдоль днища к нижнему перетоку из слоя в слой.

| Способ получения гранулированныхудОбРЕНий | 1976 |

|

SU802248A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения одноводного магнийаммонийфосфата | 1984 |

|

SU1234362A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-06-15—Публикация

1983-06-03—Подача