Изобретение относится к устройствам для тепловой обработки дисперсног го материала а фонтанирующем слое .и может быть, использовано в строительстве, в частности, для и обжига наполнителей бетона и цементной сырьевой смеси.

Известны устройства с фонтанирую адим слоем для сушки и обжига дисперс него материала/ содержащие корпус, газоподводящую трубу для подачи сжижающего агента и поверхностный теплообменник для подвода тепла к слою или отвода от него тепла С Недостатком известных устройств является то, что при создании крупномасштабных установок выходное отверстие газоподводящей трубы необходимо перекрывать газораспределительной решёткой, чтобы исключить высзлпание материала. Отсюда возни- . хают трудности с подбором гидравли4eckoro сопротивления и с выбором материала для решетки при проведении высокоте(шературных процессов. Кроме того, эти устройства непригодны и для случая, когда в качестве ожижающего агента используется жидкость.

Известно , также устройство с фонтанирукйцим слоем, содержащее корпус и размещенную в нем газоподводящую трубу, подведенную сверху вниз к дницу корпуса С 2.

Недостатком указанного устройства является то, что значительная часть ожижающего агента (теплоносителя или ценного химического реагента)

10 недостаточно используется из-за его проскока без должного контактирования с материалом Этот недостаток вызван кр.айне неравномерным газораспределением в обычном фонтанирую15щем слое, что приводит к большим потерям агента через центральный фонтан.

Наиболее близким к предлагаемому

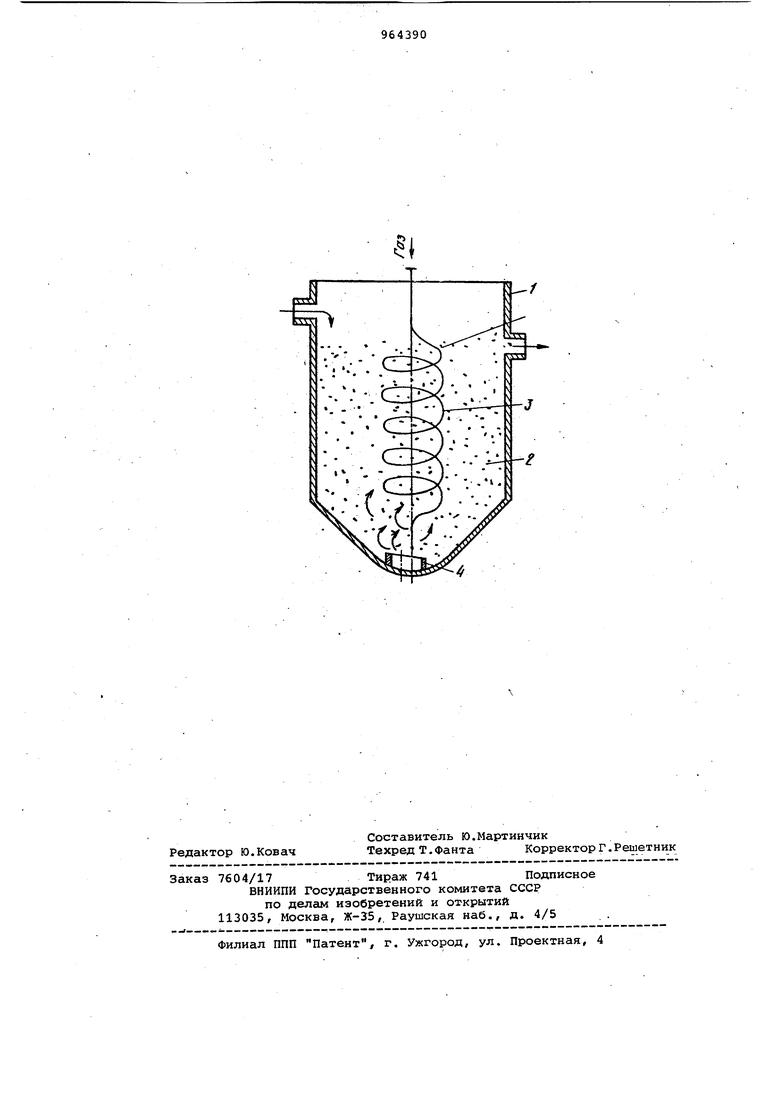

20 по технической сущности является устройство для тепловой обработки дисперсных материалов во взвешенном состоянии, преимущественно сушилка, содержащее корпус с соосно располо25женной в нем газоподводящей трубой, открытый конец которой обращен к днищу, снабженному на этом участке завихритёлем, выполненным в виде лопаточного аппарата, имеющего привод 3. Недостатками данного устройства являются его сложность и повышенная энергоемкость вследствие использова ния вращающегося лопаточного аппарата, Цель изобретения - повьш1ение экономичности при осуществлении фон танирующего рехсима. Указанная цель достигается тем, что завихритель выполнен в виде цилиндрического тела, ось которого Смещена относительно оси- газоподводящей трубы. Причем торцовая поверхность цилиндрмческого тела может быть выполнена наклонной относительно оси грубы. Труба может быть выполнена в виде пространственной спирали или в виде полого электронагревателя. На чертеже схематически показано предлагаемое устройство. Устройство содержит корпус 1, заполненный дисперсным материалом 2 газоподводящую трубу 3 и цилиндрическое тело 4, расположенное на дни ще корпуса. : Обработка материала, например су ка, осуществляется следующим образом В корпус 1 засыпается обрабатыва мый материал 2, например зерно, и через газоподводящую трубу 3 подают сжижающий агент, например нагретый воздух. Струя воздуха попадает на цилинд рическое тело 4 (завихритель) и закручивается, так как ось его смещен относительно оси газоподводящей тру бы 3 и торцовая поверхность цилиндрического тела 4 наклонена относите но оси трубы 3. Поэтому вместо прям го движения вверх, как у известных устройств с фонтанирующим слоем, в предлагаемом устройстве воздух движется вверх, .закручиваясь по спирал Кроме того, дополнительная закрут ка будет накладываться на поток воздуха в случае выполнения газоподвод щей трубы 3 в виде пространственной спирали. . Происходящая таким образом в фонтанирующем слое циркуляция частиц (спиралеобразный подъем около газоподводящей трубы 3 и опускание в периферийной зоне корпуса 1) более интенсивна,чем встречающаяся влзвест. ных устройствах с фонтанирующим слоем . В результате увеличивается коэффи циент теплообмена между слоем и воздухом и значительно уменьшается выход неиспользованного (непрореагировавшего) сжижающего агента вследствие увеличения его пути прохождения от днища корпуса 1 до верхней границы слоя материала 2. Е случае использования в качестве газоподвйдящей трубы 3 полого электронагревателя (или трубы с намотанным на нее нихромовым проводом) можно .в предлагаемом устройстве эффективно проводить сушку различных материалов, горячим воздухом, так как в этом случае имеет место воздухоподогревание без теплопотерь в окружающую среду, в то время, как в известных устройствах,, где воздухоподогреватель находится вне камеры, эти потери составляют 10-12%. В случае использования вместо воздуха воды, полый нагреватель 3 представляет собой эффективный парогенератоа пар которого МОЖНО утилизировать. Удобно проводить в предлагаемом устройстве и обжиг различных материалов. В этом случае газоподводящая труба 3 используется как газовая горелка, где газовоздушная смесь хорошо перемешивается, прогревается и при выходе из. трубы 3 полностью сгорает в слое. Кроме того, используя в качестве дисперсного слоя инертный Материал, например частицы магнезита размером 2,0-3,0 MN5, можно в предлагаемом устройстве очень эффективно обжигать тонкодисперсный материал, например цемент и. др., который в этом случае вместе с газовоздушной смесью подают через газоподводящую трубу, при этом газ сжигают в.слое крупных частиц, а тонкодисперсный материал, двигаясь по спирали, обжигается в нем. Формула изобретения 1.Устройство для тепловой обработки дисперсных материалов во взвешенном состоянии, преимущественно сушилка, содержагдее корпус с соосно расположенной в нем газоподводящей трубой, открытый конец которой обращен к днищу, снабженному на этом участке завихрителем, отличающееся тем, что, с целью повышения экономичности при осуществлении Фонтанирующего режима, завихритель выполнен в виде цилиндрического тела, ось которого смещена относительно оси газоподводящей трубы. 2.Устройство по П.1, отличающееся тем,чтоторцовая поверхность цилиндрического тела выполнена наклонной относительно оси трубы. 3 Устройство по П.1, о т л и чающееся тем, что труба выполнена в виде пространственной спирали. 4. Устройство по П.1, о т л и .чающееся тем, что труба выполнена в виде полого электронагревателя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №278549, кл. F 26 В 17/10, 1969. , 2.Сб. Процессы восстановления и плавления железа. М., Наука, 1965, с. 120. 3.Авторское свидетельство СССР №277626, кл. F 26 В 17/10, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ФОНТАНИРУЮЩЕМ СЛОЕ | 2009 |

|

RU2494807C2 |

| Аппарат для гранулирования и термообработки сырьевой смеси | 1990 |

|

SU1818511A1 |

| Аппарат для проведения процессов в фонтанирующем слое | 1984 |

|

SU1193408A1 |

| Аппарат для гранулирования материалов в кипящем слое | 1986 |

|

SU1402370A1 |

| ГАЗОВАЯ БЕСПЛАМЕННАЯ ГОРЕЛКА | 2007 |

|

RU2335699C1 |

| Многоступенчатая циклонная установка для термообработки полидисперсных материалов | 1989 |

|

SU1666194A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008446C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА СО ВСТРЕЧНЫМИ ЗАКРУЧЕННЫМИ ПОТОКАМИ ТИПА ВЗП | 2006 |

|

RU2324879C1 |

| Газомазутная горелка | 1983 |

|

SU1132109A1 |

Авторы

Даты

1982-10-07—Публикация

1981-03-04—Подача