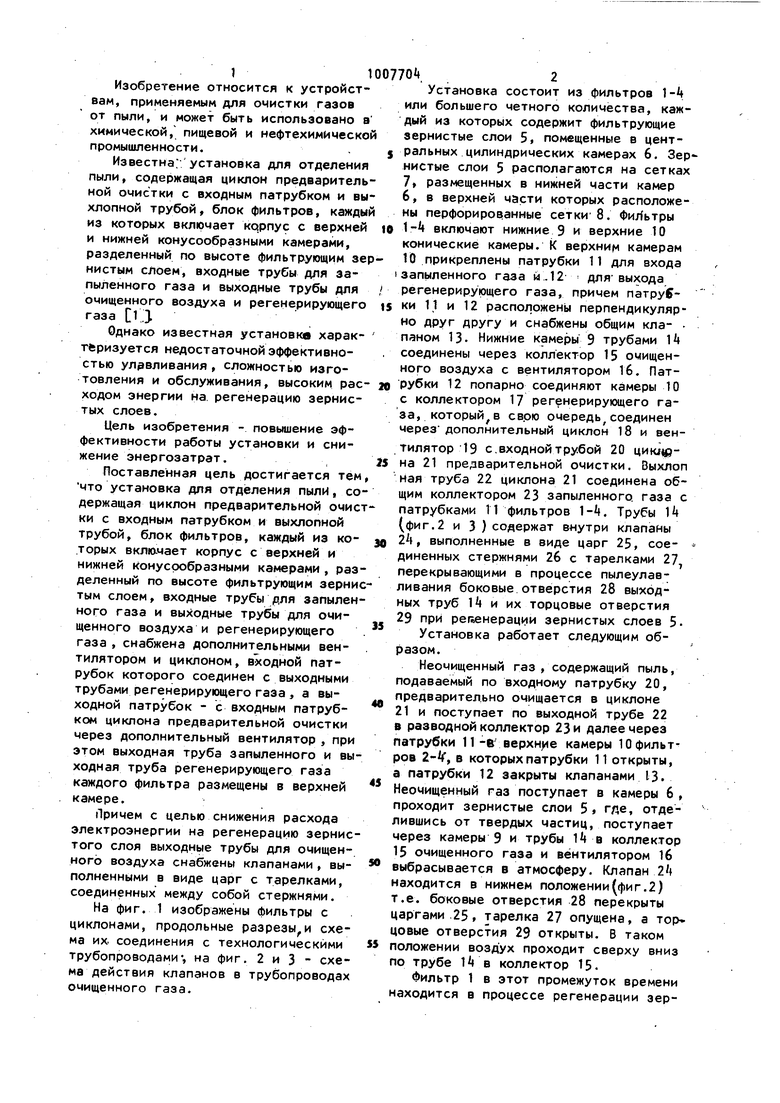

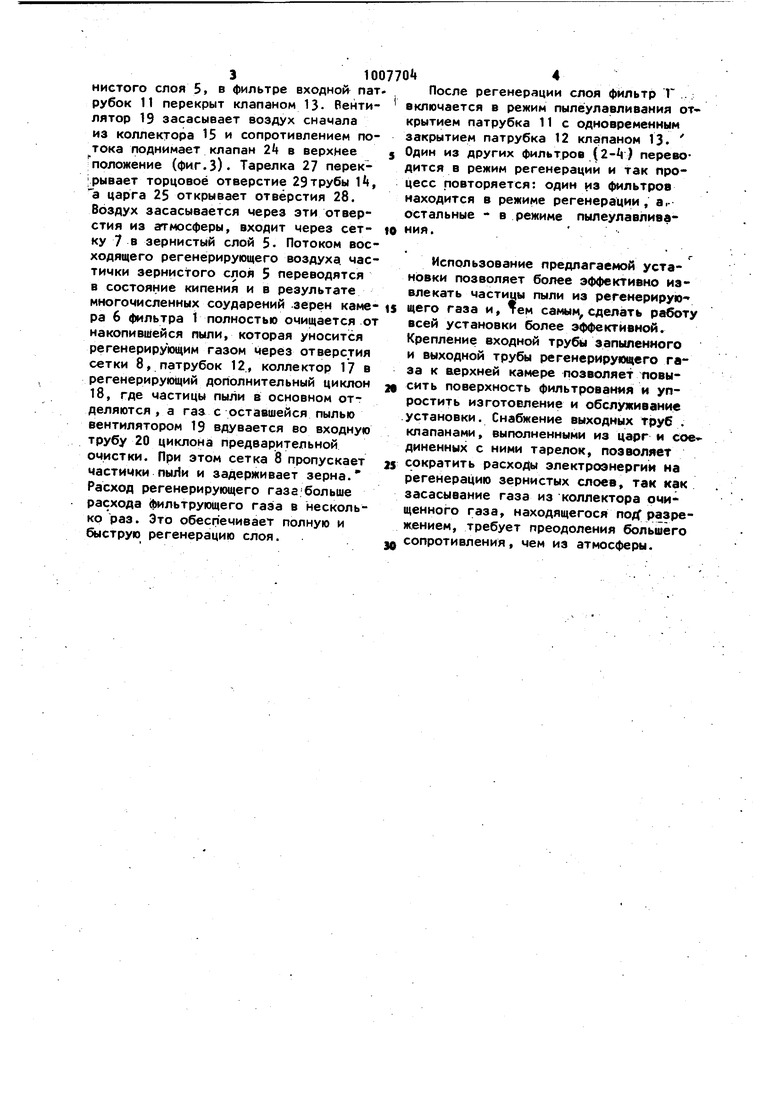

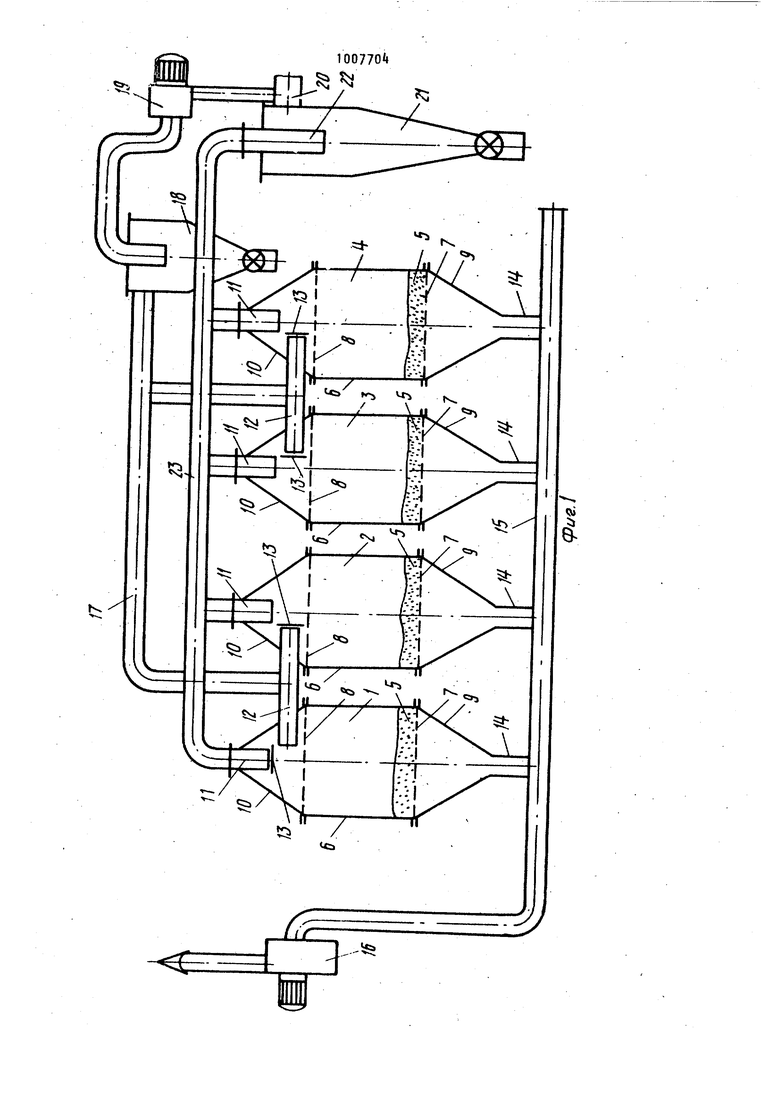

1 Изобретение относится к устройствам, применяемым для очистки газов от пыли, и может быть использовано а химической, пищевой и нефтехимическо промышленности. Известна; установка для отделения пыли, содержащая циклон предваритель ной очистки с входным патрубком и вы хлопной трубой, блок фильтров, кажды из которых включает корпус с верхней и нижней конусообразными камерами, разделенный по высоте фильтрующим зе нистым слоем, входные трубы для запыленного газа и выходные трубы для очищенного воздуха и регенерирующего газа 1.3Однако известная установке характйризуется недостаточной эффективностью улэвливания , сложностью изготовления и обслуживания, высоким рас ходом энергии на регенерацию зернистых слоев. Цель изобретения - повышение эффективности работы установки и снижение энергозатрат. Поставленная цель достигается тем что установка для отделения пыли, со держащая циклон предварительной очис ки с входным патрубком и выхлопной трубой, блок фильтров, каждый из которых вклкхчает корпус с верхней и нижней Конусообразными камерами , раз деленный по высоте фильтрующим зерни тым слоем, входные трубы для запылен ного газа и выходные тру1бы для очищенного воздуха и регенерирующего газа , снабжена дополнительными вентилятором и циклоном, входной патрубок которого соединен с выходными трубами регенерирующего газа , а выходной патрубок - с входным патрубком циклона предварительной очистки через дополнительный вентилятор , при этом выходная труба запыленного и вы ходная труба регенерирующего газа каждого фильтра размещены в верхней камере. Причем с целью снижения расхода электроэнергии на регенерацию зернис того слоя выходные трубы для очищенного воздуха снабжены клапанами , выполненными в виде царг с тарелками, соединенных между собой стержнями. На фиг. 1 изображены фильтры с циклонами, продольные разрезы и схема их. соединения с технологическими трубопроводами-, на фиг, 2 и 3 - схема действия клапанов в трубопроводах очищенного газа. 0 Установка состоит из фильтров l-t или большего четного количества, каждый из которых содержит фильтрующие зернистые слои 5, помещенные в центральных цилиндрических камерах 6. Зернистые слои 5 располагаются на сетках 7 размещенных в нижней части камер 6, в верхней части которых расположены перфорированные сетки8. Фильтры I- включают нижние 9 и верхние 10 конические камеры. К верхним камерам 10 прикреплены патрубки 11 для входа запыленного газа «.12 для-выхода регенерирующего газа, причем патрувки 11 и 12 расположены перпендикулярно друг другу и снабжены общим кла- паном 13- Нижние камеры 9 трубами 1 соединены через коллектор 15 очищенного воздуха с вентилятором 16. Патрубки 12 попарно соединяют камеры 10 с коллектором 17 регенерирующего газа, который в сврю очередь,соединен через дополнительный циклон 18 и вентилятор 19 с.входной трубой 20 циклрна 21 предварительной очистки. Выхлоп Мая труба 22 циклона 21 соединена общим коллектором 23 запыленного, газа с патрубками 11 фильтров 1-. Трубы 14 (фиг.2 и 3 ) содержат внутри клапаны 2А, выполненные в виде царг 25, сое- диненных стержнями 26 с тарелками 27, перекрывающими в процессе пылеулавливания боковые отверстия 28 выходных труб I и их торцовые отверстия 29 при реггенерации зернистых слоев 5Установка работает следующим образом. Неочищенный газ , содержащий пыль, подаваемый по входному патрубку 20, предварительно очищается в циклоне 21 и поступает по выходной трубе 22 в разводной коллектор 23 и далее через патрубки 11-е BepXHjrte камеры 10 фильтров Z-ff, в которых патрубки 11 открыты, а патрубки 12 закрыты клапанами 13. Неочищенный газ поступает в камеры 6 , проходит зернистые слои 5 где, отделившись от твердых частиц, поступает через камеры 9 и трубы k в коллектор 15 очищенного газа и вентилятором 16 выбрасывается в атмосферу. Клапан 2 находится в нижнем положении(фиг.2) т.е. боковые отверстия 28 перекрыты царгами .25, тарелка 27 опущена, а тор цовые отверстия 29 открыты. В таком положении воздух проходит сверху вниз по трубе 14 в коллектор 15. Фильтр 1 в этот промежуток времени находится в процессе регенерации зер310нистого слоя 5, в фильтре входной пат рубок 11 перекрыт клапаном 13- Вентилятор 19 засасывает воздух сначала из коллектора 15 и сопротивлением потока поднимает клапан 2k в верхнее положение (фиг.З). Тарелка 27 перек;рывает торцовое отверстие 29трубы И, а царга 25 открывает отверстия 28. Воздух засасывается через эти отверстия из атмосферы, входит через сетку 7 в зернистый слой 5- Потоком восходящего регенерирующего воздуха, частички зернистого слоя 3 переводятся в состояние кипения и в результате многочисленных соударений .зерен камеpa 6 фильтра 1 полностью очищается от накопившейся пыли, которая уносится регенерирующим газом через отверстия сетки 8, патрубок 12,, коллектор 17 в регенерирующий дополнительный циклон 18, где частицы пыли в основном отделяются , а гаа с оставшейся пылью вентилятором 19 вдувается во входную трубу 20 циклона предварительной очистки. При этом сетка 8 пропускает частички и задерживает зерна. Расход регенерирующего газабольше расхода фильтрующего газа в несколько раз. Это обеспечивает полную и быструю регенерацию слоя. После регенерации слоя фильтр Т ..; ключается в режим пылеулавливания от- рытием патрубка 11 с одновременным акрытием патрубка 12 клапаном 13 дин из других фильтров (2-) перевоится в режим регенерации и так проесс повторяется: один из фильтров аходится в режиме регенерации, а,в режиме пылеулавливастальные ия. Использование предлагаемой установки позволяет более эффективно извлекать частицы пыли из регенерирую щего газа и, Тем самым сделать работу всей установки более эффективной. Крепление входной трубы запыленного и выходной трубы регенерирующего газа к верхней камере позволяет повысить поверхность фильтрования и упростить изготовление и обслуживание установки. Снабжение выходных труб . клапанами, выполненными из царг и сое«диненных с ними тарелок, позволяет сократить расходы электроэнергии на регенерацию зернистых слоев, так как засасывание газа из коллектора очищенного газа, находящегося nof( разрежением, требует преодоления большего сопротивления, чем из атмосферы. pi ,100770 m Jii/

25

/

28

14/

-№ -26

| название | год | авторы | номер документа |

|---|---|---|---|

| Зернистый фильтр | 1982 |

|

SU1076134A1 |

| Устройство для очистки газа | 1981 |

|

SU1053857A1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ КОЧЕТОВА | 2011 |

|

RU2458745C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1993 |

|

RU2070420C1 |

| Зернистый фильтр | 1990 |

|

SU1738308A1 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

| Установка для очистки газа от пыли | 1976 |

|

SU703000A3 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ СИСТЕМА КОЧЕТОВА | 2011 |

|

RU2471567C2 |

| ПЫЛЕУЛАВЛИВАЮЩАЯ СИСТЕМА КОЧЕТОВА | 2008 |

|

RU2407596C2 |

| Комбинированный пылеотделитель | 1988 |

|

SU1593685A1 |

J . УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ ПЫЛИ, содержащая циклон предварительной очистки с входным патрубком и выхлопной трубой , блок фильтров, каждый из которых включает корпус с верхней и нижней конусообразными камерами, разделенный по высоте фильтрующим зернистым слоем, входные трубы , для запыленного газа и выходные трубы для очищенного вбздуха и р генерирующего газа, отличающаяся тем, что, с целью повышения эффективности работы установки и снижения энергозатрат, она снабжена дополнительными вентилятороми уйклойом входной патрубок которого соединен с выходными трубами для регенерирующего газа, а выходной патрубок - с входным патрубком циклона предварительной очистки через дополнительный вентилятор , при этом выходная труба запыленного и выходная труба регенерирующего газа каждого фильтра размещены в верхней камере.. 2. Установка по п.1, о т л и ч ,«-, ю щ а я с я тем, что, с целью снижения расхода электроэнергии на ре- / генерацию зернистого слоя , выходные трубы для очищенного воздуха снабжены клапанами, выполненными в виде царг с т арелками, соединенных между собой стержнями.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для очистки газа от пыли | 1976 |

|

SU703000A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-03-30—Публикация

1981-08-14—Подача