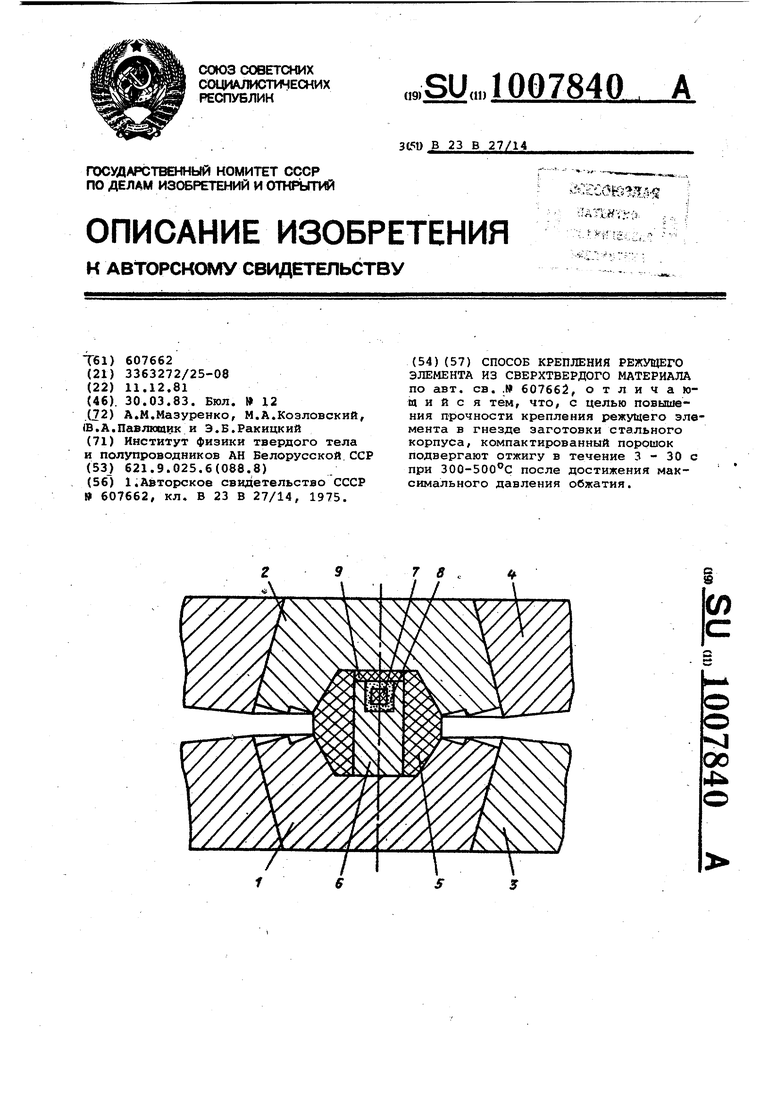

Изобретение относится к металлообработке и может быть использовано для изготовления универсальных резцовых вставок. По основному авт. св. 607662 известен способ крепления режущего элемента в гнезде заготовки стального корпуса путем обжатия этого корпу са до пластического течения, причем с целью обеспечения прочности сверхтв.ердого материала при обжатии режущий злемент окружают порошком метал сплава, а обжатие осуществляют квазигидростатическим давлением, увеличивая его до тех пор, пока не произойдет компактирование порошка в зазоре между режущим элементом и гнездом корпуса, В качестве порошка применяют металлы или сплавы, температура плавления которых не ниже 800-С, а процесс обжатия осуществляют при давлениях 10-60 кбар, что обеспечивает прочность крепления режущего элемента из сверхтвердого материала 1. Однако слой компактированного порошка в зазоре между режущим элементом и гнездом корпуса, на практике достигающий толщины 0,5-1,2 мм, под воздействием вибрационных импульсных нагрузок на режущий элемент в процес се обработки материалов резанием (то чение, фрезерование), а также трения сбегакадей стружкой постепенно выкрашивается. Выкрашивание начинается от поверхности граней, образую щих геометрию реж5щей части режущего элемента, и в процессе резания распространяется на более глубокие сло Это обусловлено повышенной хрупкостью (наклеп) материала вследствие пластической обработки его под давлением. Цель изобретения - повышение проч ности крепления режущего элемента в гнезде заготовки стального корпуса за счет снятия наклепа (внутренних напряжений) в слое компактированного порошка. Поставленная цель достигается тем что после достижения максимального давления обжатия компактированный порошок подвергают отжигу при 300500°С в течение 3 - 30 с. На чертеже схематически изображена камера давления для осуществлени предлагаемого способа. Камера состоит из двух стальных наковсшен 1 и 2 с осевыми прессовым углублениями, скрепленных стальными кольцами 3 и 4. В прессовых углублениях наковален 1 и 2 размещен контейнер 5 из литографского камня. В осевое отверстие контейнера 5 вставлена заготовка стального корпуса 6, в посадочное гнездо которой помещен режущий элемент 7 из сверхтвердого материала, например, поликристалл кубического нитрида бора. Режущий элемент 7 из сверхтвердого материала окружен со всех сторон в посадочном гнезде загбговки стального корпуса порошком металла 8 (хром, медь, никель, железо, титан и т.д.) или сплавом, температура плавления которых не ниже . На заготовку стального корпуса пробка 9 из твердого пластического токопроводного материала (например, смесь графита с нитридом бора гексагональным). Посадочное гнездо для крепления режущего элемента из сверхтвердых материалов может быть выполнено в любом месте заготовки стального корпуса. Для крепления режущего элемента 7 в гнезде заготовки стального корпуса 6 аппарат помещают под и подвергают осевому сжатию, Сжимаемый при этом контейнер 5 обеспечивает обжатие квазигидростатичеЬким давлением стального корпуса резцовой вставки 6 и режущего элемента 7. Давление обжатия увеличивают до тех пор, пока не произойдет компактирование порошка 8 в зазоре между режущим элементом 7 и заготовкой 6 корпуса. Максимальное давление обжатия составляет от 10 кбар для легко компактируемых вязких материалов до 60 кбар для таких материалов, как вольфрам и молибден, После достижения максимального Д91вления обжатия (10-60 кбар) череэ проб-, ку 9 и корпус резцовой вставки 6 пропускают электрический ток, который и разогревает скомпактированный порошок 8 до 300-500°С. Через 3-30 с нагрев прекращают, выключив ток, снимают давление до атмосферного и извлекают заготовку стального корпуса. Использование предлагаемого способа позволяет увеличить прочность Крепления реж5щего элемента из сверх(твердого материала в гнезде корпуса резца, что позволяет расширить технологические возможности инструмента - использовать его при динамических нагрузках на режущий элемент в процессе работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крепления режущего элемента из сверхтвердого материала | 1978 |

|

SU780969A2 |

| Способ крепления зерна сверхтвердогоМАТЕРиАлА | 1979 |

|

SU795732A1 |

| Способ крепления режущего элемента из сверхтвердого материала | 1976 |

|

SU607662A1 |

| Способ крепления рабочего элемента в державке инструмента | 1979 |

|

SU917933A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПАКТНОГО МАТЕРИАЛА | 1995 |

|

RU2062644C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО НИТРИДА БОРА С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2450855C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2528926C1 |

| Способ получения поликристаллических алмазных материалов | 2015 |

|

RU2625693C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1984 |

|

SU1218568A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

СПОСОБ КРЕПЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА ИЗ СВЕРХТВЕРДОГО МАТЕРИАЛА по авт. св. . 607662, отличающийся тем, что, с целью повышения прочности крепления режущего элемента в гнезде заготовки стального корпуса, компактированный порошок подвергают отжигу в течение 3 - 30 с при 300-500С после достижения максимального давления обжатия. (Л 00 и1 о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-30—Публикация

1981-12-11—Подача