(54) СПОСОБ КРЕПЛЕНИЯ ЗЕРНА СВЕРХТВЕРДОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО СЛОЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ ПОРОШКОВ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2396161C1 |

| Способ изготовления режущегоиНСТРуМЕНТА | 1979 |

|

SU831390A1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2113972C1 |

| ПРАВЯЩИЙ КАРАНДАШ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2069145C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2595000C1 |

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| Способ изготовления спеченных изделий на основе железа | 1980 |

|

SU917907A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ЭЛЕМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2004 |

|

RU2309816C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2014 |

|

RU2587364C2 |

1

Изобретение относится к изготовлению режущего инструмента, в частности к изготовлению резцов из синтетических высокотвердых материалов.

Известен способ крепления режущего элемента из сверхтвердого материала, согласно которому режущий элемент закрепляют в гнезде заготовки стального корпуса путем обжатия корпуса до пластического течения, причем режущий элемент окружают порощком металла или сплава, а обжатие осуществляют квазигидростатическим давлением, увеличивая его до тех пор, пока не произойдет компактирование порощка в зазоре между режущим элементом и заготовкой корпуса.

В качестве порощка применяют металлы или сплавы с температурой плавления не ниже 800°С, а максимальное давление обжатия составляет от 10 до 60 кбар 1.

Основными недостатками известного способа являются то, что не обеспечивается точность расположения сверхтвердого материала в заготовке корпуса, вследствие его смещения в порощке металла в момент прессования, а также сложность технологического процесса в связи с использованием техники сверхвысоких давлений (до 60 кбар).

Цель изобретения - повышение точности расположения зерна в заготовке корпуса и упрощение технологии. Поставленная цель достигается тем, что

пористый элемент перед установкой в заготовку корпуса предварительно уплотняют с образованием глухого отверстия под зерно, а окончательное уплотнение пористого элемента в гнезде заготовки корпуса производят пуансоном, после чего заготовку корпуса совместно с пористым элементом и зерном спекают с дополнительной пропиткой легкоплавким металлом или сплавом, например фосфористой медью.

При этом предварительное уплотнение пористого элемента производят до пористости 25-35°/о, а окончательное уплотнение - до пористости 15-20°/о.

Кроме того, заготовку корпуса совместно с пористым элементом и зерном спекают

при 750-900°С, а уплотнение пористого элемента производят под давлением от 2 до 6 кбар.

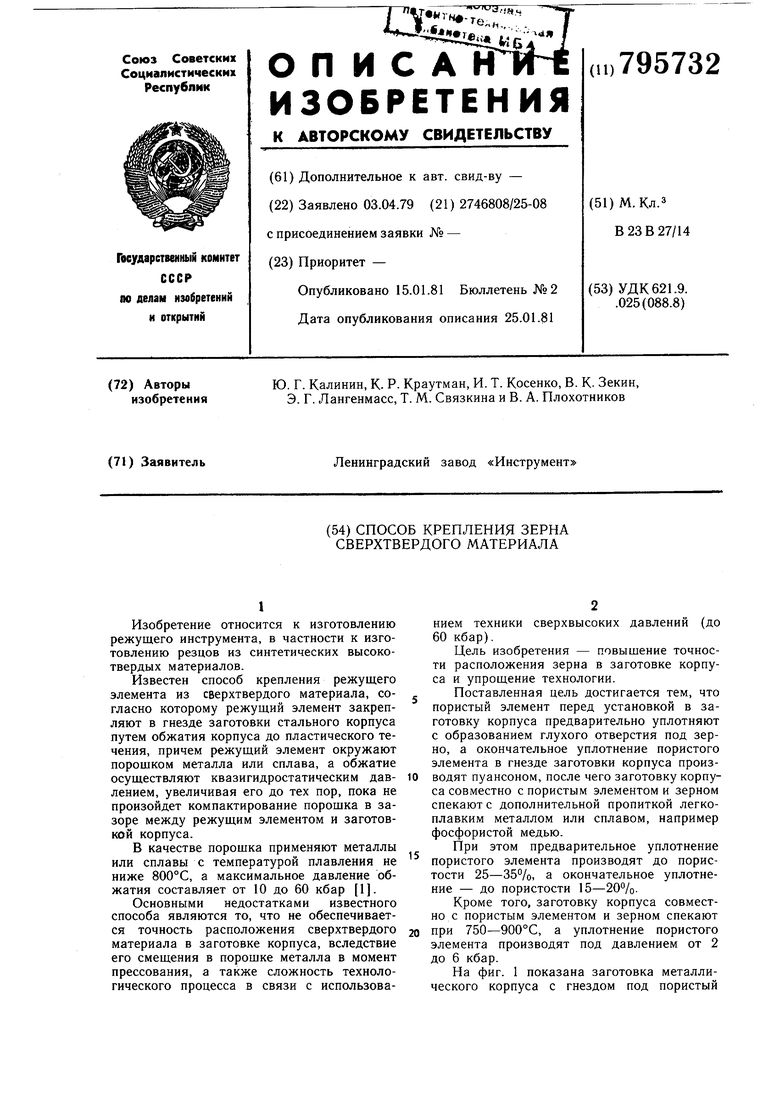

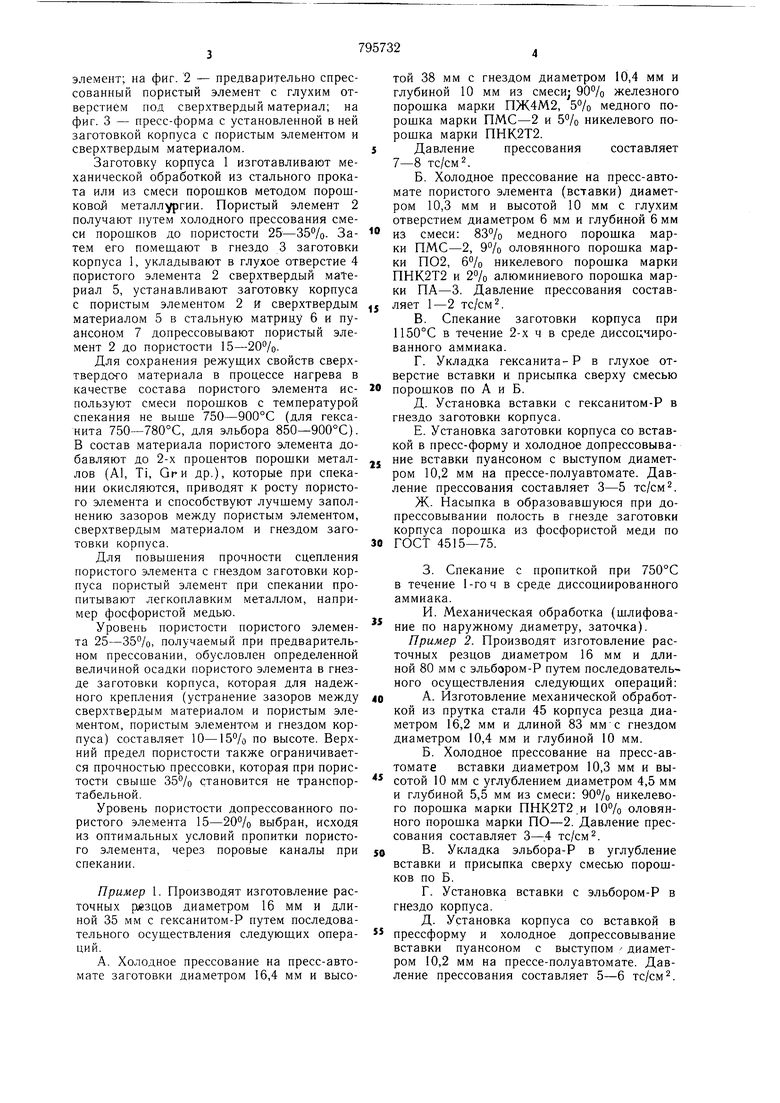

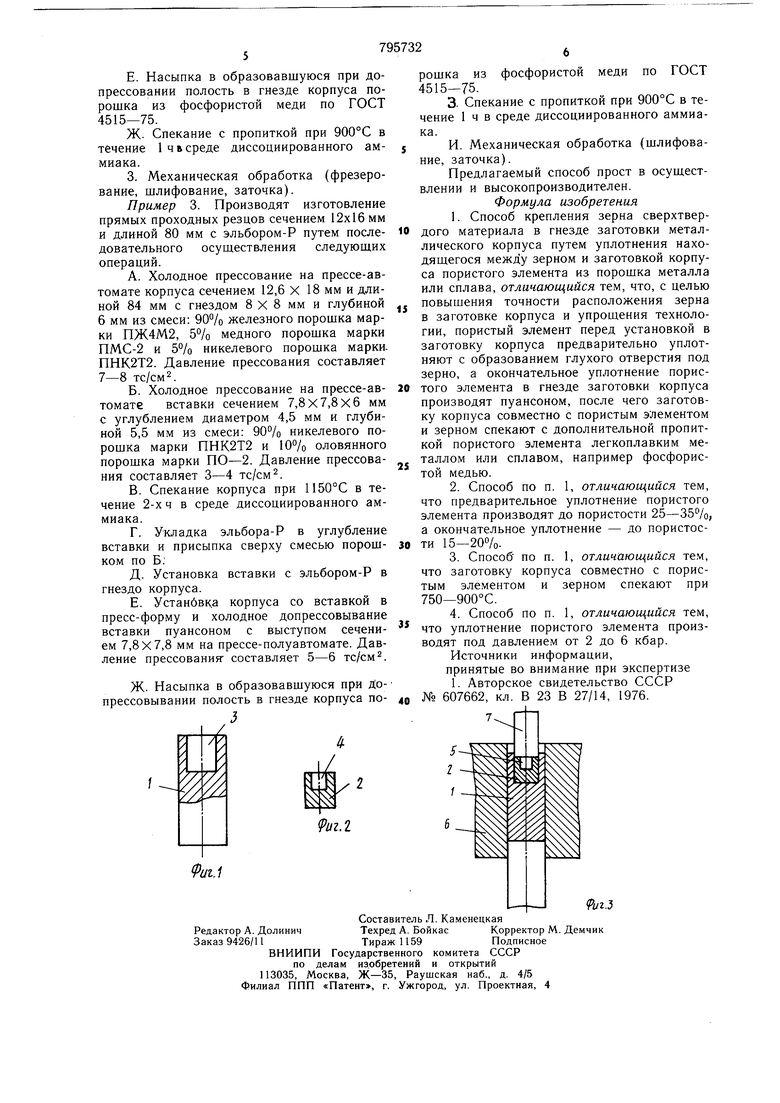

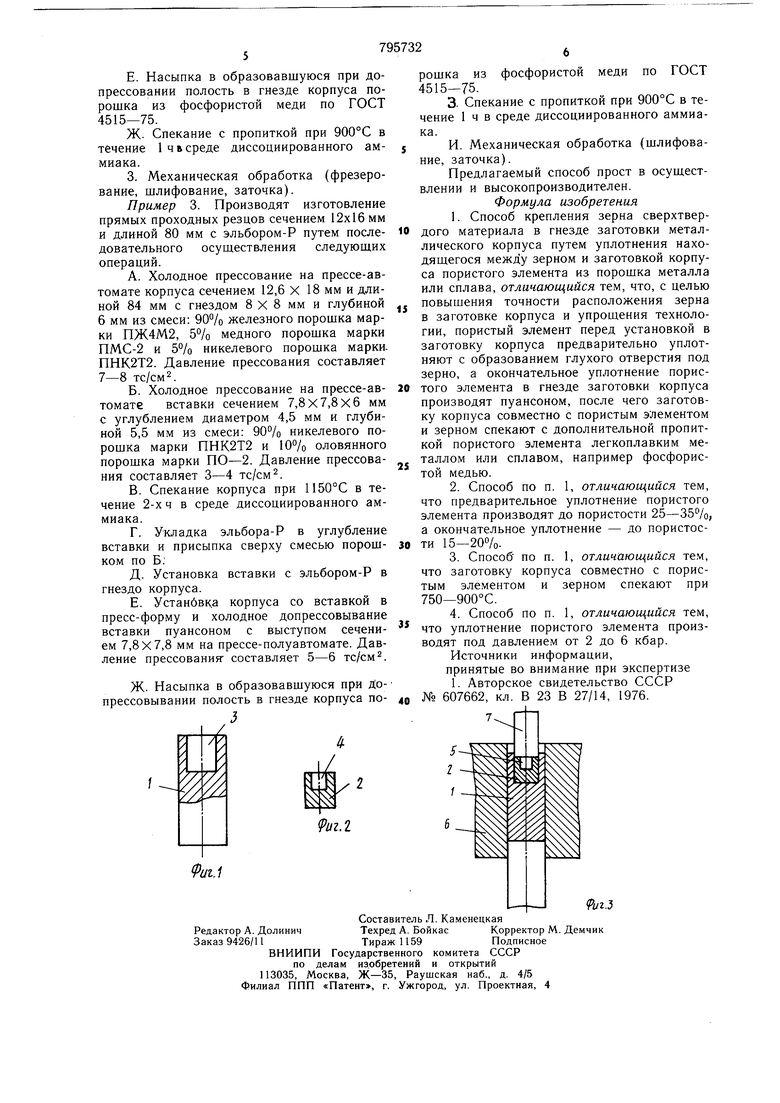

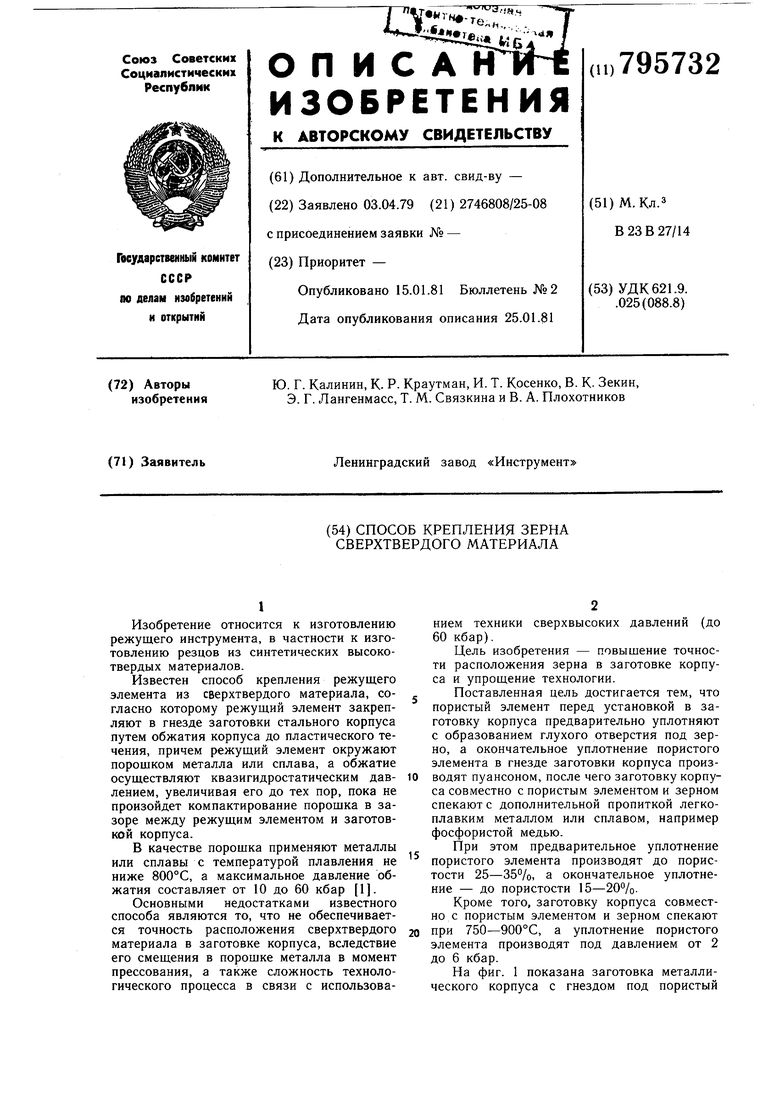

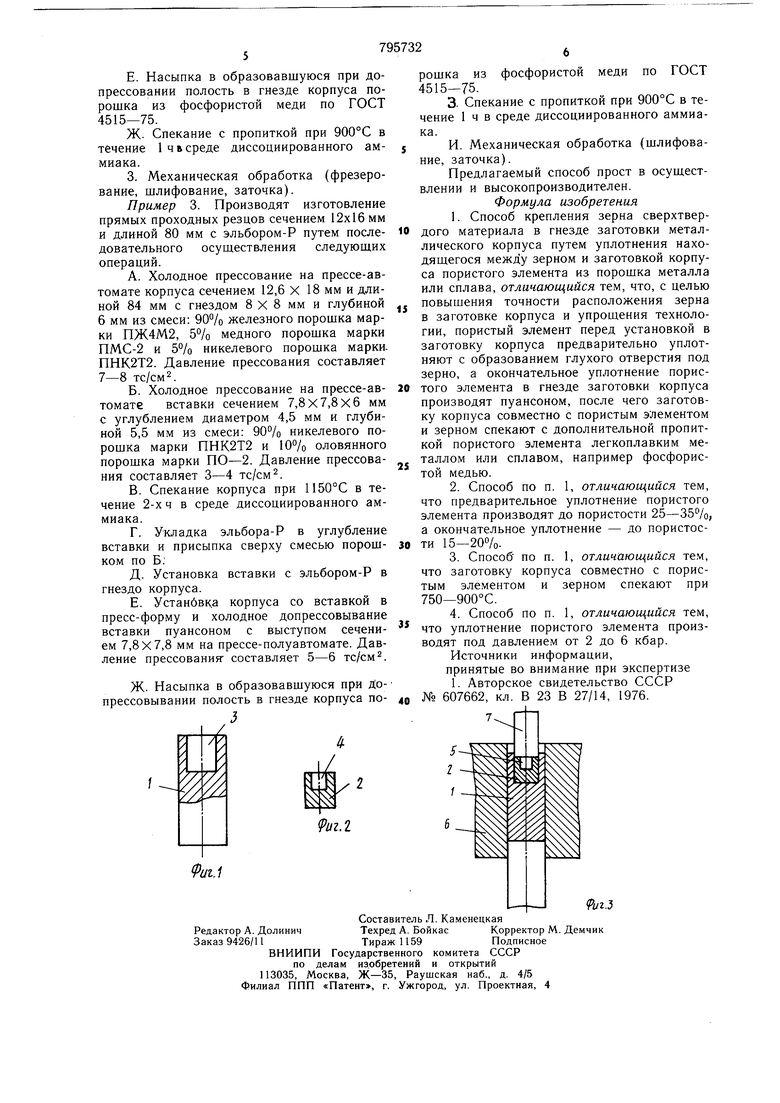

На фиг. 1 показана заготовка металлического корпуса с гнездом под пористый

элемент; на фиг. 2 - предварительно спрессованный пористый элемент с глухим отверстием под сверхтвердый материал; на фиг. 3 - пресс-форма с установленной в ней заготовкой корпуса с пористым элементом и сверхтвердым материалом.

Заготовку корпуса 1 изготавливают механической обработкой из стального проката или из смеси порошков методом порошковой металлургии. Пористый элемент 2 получают путем холодного прессования смеси порошков до пористости 25-35%. Затем его помещают в гнездо 3 заготовки корпуса 1, укладывают в глухое отверстие 4 пористого элемента 2 сверхтвердый материал 5, устанавливают заготовку корпуса с пористым элементом 2 и сверхтвердым материалом 5 в стальную матрицу 6 и пуансоном 7 допрессовывают пористый элемент 2 до пористости 15-20%.

Для сохранения режуших свойств сверхтвердо -о материала в процессе нагрева в качестве состава пористого элемента используют смеси порошков с температурой спекания не выше 750-900°С (для гексанита 750-780°С, для эльбора 850-900°С). В состав материала пористого элемента добавляют до 2-х процентов порошки металлов (А1, Ti, Оги др.), которые при спекании окисляются, приводят к росту пористого элемента и способствуют лучшему заполнению зазоров между пористым элементом, сверхтвердым материалом и гнездом заготовки корпуса.

Для повышения прочности сцепления пористого элемента с гнездом заготовки корпуса пористый элемент при спекании пропитывают легкоплавким металлом, например фосфористой медью.

Уровень пористости пористого элемента 25-35%, получаемый при предварительном прессовании, обусловлен определенной величиной осадки пористого элемента в гнезде заготовки корпуса, которая для надежного крепления (устранение зазоров между сверхтвердым материалом и пористым элементом, пористым элементом и гнездом корпуса) составляет 10-15% по высоте. Верхний предел пористости также ограничивается прочностью прессовки, которая при пористости свыше 35% становится не транспортабельной.

Уровень пористости допрессованного пористого элемента 15-20% выбран, исходя из оптимальных условий пропитки пористого элемента, через поровые каналы при спекании.

Пример I. Производят изготовление расточных рйзцов диаметром 16 мм и длиной 35 мм с гексанитом-Р путем последовательного осуществления следующих операций.

А. Холодное прессование на пресс-автомате заготовки диаметром 16,4 мм и высотой 38 мм с гнездом диаметром 10,4 мм и глубиной 10 мм из смеси; 90% железного порошка мар.ки ПЖ4М2, 5% медного порошка марки ПМС-2 и 5% никелевого порошка марки ПНК2Т2.

Давление прессования составляет

7-8 тс/см 2.

Б. Холодное прессование на пресс-автомате пористого элемента (вставки) диаметром 10,3 мм и высотой 10 мм с глухим отверстием диаметром 6 мм и глубиной 6 мм

из смеси: 83% медного порошка марки ПМС-2, 9°/о оловянного порошка марки П02, 6% никелевого порошка марки ПНК2Т2 и 2% алюминиевого порошка марки ПА-3. Давление прессования составляет 1-2 тс/см 2.

В. Спекание заготовки корпуса при 1150°С в течение 2-х ч в среде диссодмированного аммиака.

Г. Укладка гексанита-Р в глухое отверстие вставки и присыпка сверху смесью

порошков по А и Б.

Д. Установка вставки с гексанитом-Р в гнездо заготовки корпуса.

Е. Установка заготовки корпуса со вставкой в пресс-форму и холодное допрессовывание вставки пуансоном с выступом диаметром 10,2 мм на прессе-полуавтомате. Давление прессования составляет 3-5 тс/см 2. Ж. Насыпка в образовавшуюся при допрессовывании полость в гнезде заготовки корпуса порошка из фосфористой меди по

ГОСТ 4515-75.

И. Механическая обработка (шлифование по наружному диаметру, заточка).

Пример 2. Производят изготовление расточных резцов диаметром 16 мм и длиной 80 мм с эльбором-Р путем последователь ного осуществления следующих операций: А. Изготовление механической обработкой из прутка стали 45 корпуса резца диаметром 16,2 мм и длиной 83 ммС гнездом диаметром 10,4 мм и глубиной 10 мм.

Б. Холодное прессование на пресс-автомате вставки диаметром 10,3 мм и высотой 10 мм с углублением диаметром 4,5 мм и глубиной 5,5 мм из смеси: 90% никелевого порошка марки ПНК2Т2.И 10% оловянного порошка марки ПО-2. Давление прессования составляет 3-4 тс/см 2. В- Укладка эльбора-Р в углубление

вставки и присыпка сверху смесью порошков по Б.

Г. Установка вставки с эльбором-Р в гнездо корпуса.

Д. Установка корпуса со вставкой в прессформу и холодное допрессовывание вставки пуансоном с выступом диаметром 10,2 мм на прессе-полуавтомате. Давление прессования составляет 5-6 тс/см.

Авторы

Даты

1981-01-15—Публикация

1979-04-03—Подача