лорода расходуется на взаимодействие с атомами железа, что приводит к повышенному угару железа, увеличению концентрации кислорода в металле и снижению качества металла.

Наиболее близким по технической сущности к предлагаемому является способ обезуглероживания и раскисления стали, заключающийся в ведении в жидкий металл с содержанием углерода меньше 0,05% прокаленного и подогретого чугуна в количестве 1% от веса садки.

Недостатком этого способа является низкая производительность процесса, а также то, что его использование возможно лишь при содержании углерода в расплаве 0,05-0, и дальнейшее обезуглероживание стали до содержания углерода ниже 0,030% в силу изложенных причин не представляется возможным; кроме того, этот способ невозможно использовать при содержании углерода в расплаве 0,1 - 0,6%.

Для увеличения производительности процесса, полноты обезуглероживания и улучшения качества металла без снижения выхода годного, увеличения расхода феррорасплавов и повышения окисленности металла по предлагаемому способу обезуглероживания стали, включающему, введение в расплав углеродистого металла, в расплав с содержанием углерода 0,1-0,6% вводят углеродистый металл, полученный методом диффузионного насыщения его углеродом, в количестве 5-25% от веса садки, а зате.м расплав выдерживают под окислительным железистым шлаком.

Угелродистый металл, полученный способом диффузионного насышения его углеродом, с различным содержанием углерода (0,5-5,0%), не подвергается графитизации даже при специальной термической Обработке, способствуюнлей этому.

В отличие от низкоуглеродистых сталей обычной выплавки, углерод в расплаве этого металла находится в растворенном виде и не образует микрообластей графита. Атомарный углерод, находяшийся в расплаве, является наиболее химически активным компонентом по отношению к кислороду. При введении углеродистого металла, полученного методом диффузионного насыщения его углеродом в расплаве обычной шихты, атомарный углерод, содержаш,ийся в углеродистом металле, вступает во взаимодействие с поверхностными соединениями кристаллов графита и в силу своей высокой активности разрушает эти соединения. Благодаря этому происходит растворение кристаллов графита. Следствием этого процесса является более интенсивное и полное обезуглероживание расплава и значительное увеличение скорости обезуглероживания, что позволяет отказаться от интенсивной продувки металлической ванны кислородом, повысить механические и служебные свойства стали, улучшить технико-экономические показатели процесса.

Присутствие в железоуглеродистом расплаве атомарного углерода, являющегося значительно более сильным раскислителем по сравнению с легирующими элементами, способствует значительному снижению угара этих элементов, вводимы-х в расплав. Это позволит использовать предложенный способ для выплавки легированных низкоуглеродистых сталей. Кроме того, при разрушении поверхностных соединений, покрывающих кристаллы графита, в состав которых входят атомы водорода, азота, серы и кислорода, наблюдается значительное снижение содержания этих вредных примесей в готовом металле.

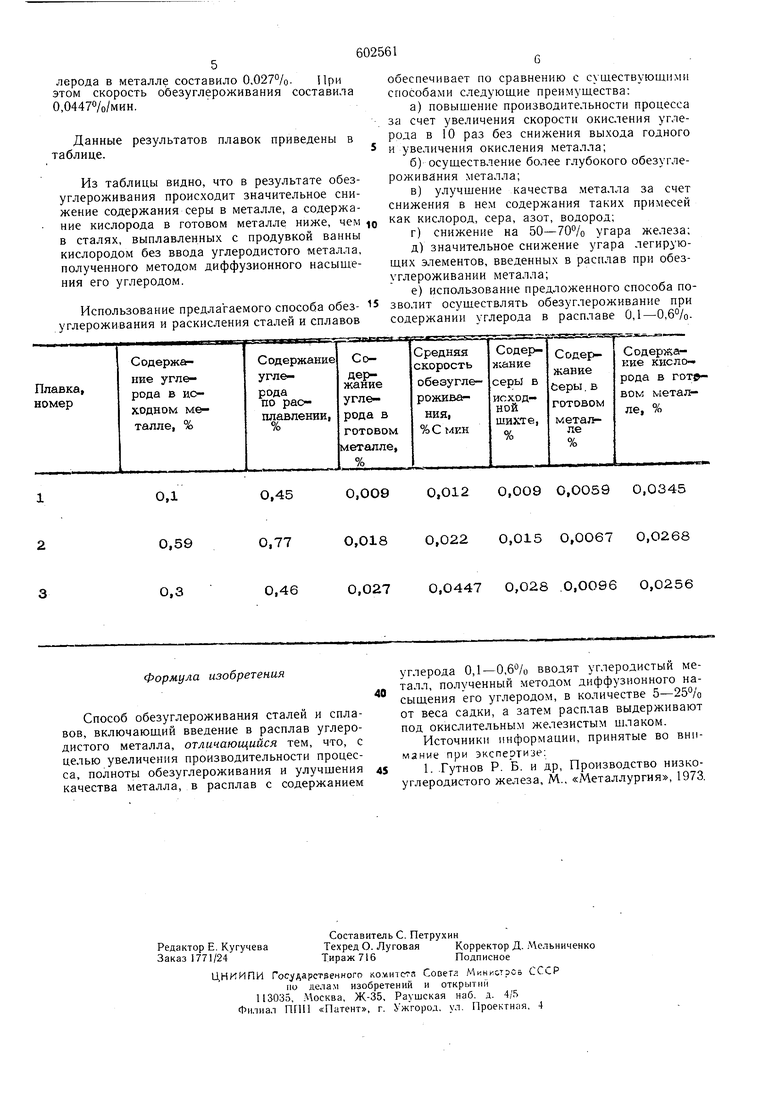

Количество вводимого металла, содержащего атомарный углерод, зависит от процентного содержания в нем углерода. Так, при содержании углерода 5%, в расплав вводят 5% углеродистого металла, а при содержании 2% углерода - 25% углеродсодержащего материала. Пример 1. В индукционной печи типа

ИСП-006 расплавляют 6,7 кг стали 10 кп. После расплавления в жидкую ванну металла загружают 1,64 кг металла, полученного методом диффузионного насышения железа углеродом с содержанием углерода 2,48%.

В пробе, взятой после расплавления углеродистого металла, содержание углерода составило 0,45%. После загрузки углеродистого металла на поверхность металлической ванны в качестве шлака, несколькими порциями загружают 0,2 кг железной руды. В течение 28 мин

расплав выдерживают в печи и после скачивания шлака и раскисления алюминием, разливают в изложницы. Конечное содержание углерода в полученном металле составило 0,009%. Скорость обезуглероживания при этом составила 0,012% мин. Приведенные данные свидетельствуют о том, что предлагаемый способ позволит повысить скорость окисления углерода примерно в 10 раз. При этом отсутствует продувка металла кислородом, что позволит получать металл с низким содержанием кислорода и до минимума снизить угар железа. Пример 2. В индукционной печи расплавляют 17 кг металла с содержанием углерода 0,59%, после чего загружают 4 кг металла, полученного методом диффузионного насыщения, железа углеродом, с содержанием углерода

3,6%. Углерод в пробе, взятой после .расплавления составлял 0,77%. После отбора пробы на поверхность металлической ванны, в качестве шлака, загружают 1,8 кг железной руды. После -выдержки в печи в течение 38 мин ,

скачивания шлака и раскисления металла алюминием, содержание углерода в металле составило 0,018%. При этом средняя скорость обезуглероживания равнялась 0,022%/мин в отличие от средней скорости обезуглероживания при продувке кислородом без введения углеродистого металла, которая составляет 0,008%/мин.

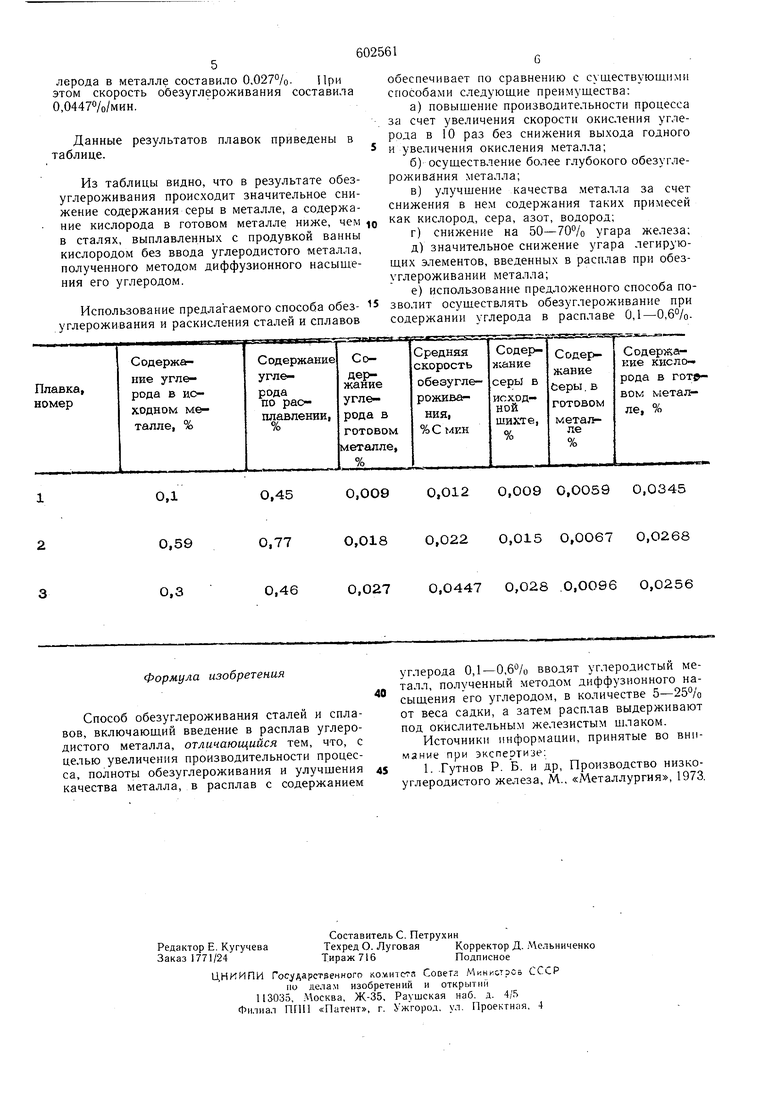

Пример 3. В индукционной печи расплавляют 16 кг металла с содержанием углерода 0,3%, после чего загружают 1,2 кг металла, полученного методом диффузионного насыщения железа углеродом, с содержанием углерода 5,6%. Количество углерода в пробе по расплавлению составило 0,46%. Затем на поверхность металлической ванны, в качестве шлака, загружают 1,8 кг железной руды. После выдержки металла в печи в течение 10 мин, количество углерода в металле составило 0,027%. При этом скорость обезуглероживания составила 0,0447%/мин. Данные результатов плавок приведены в таблице. Из таблицы видно, что в результате обезуглероживания происходит значительное снижение содержания серы в металле, а содержание кислорода в готовом металле ниже, чем в сталях, выплавленных с продувкой ванны кислородом без ввода углеродистого металла, полученного методом диффузионного насыщения его углеродом. Использование предлагаемого способа обезуглероживания и раскисления сталей и сплавов обеспечивает по сравнению с существующими способами следующие преимущества: а)повышение производительности процесса за счет увеличения скорости окисления углерода в 10 раз без снижения выхода годного и увеличения окисления металла; б)осуществление более глубокого обезуглероживания металла; в)улучшение качества металла за счет снижения в нем содержания таких примесей кислород, сера, азот, водород; г)снижение на 50-70% угара железа; д)значительное снижение угара легирующих элементов, введенных в расплав при обезуглероживании металла; е) использование предложенного способа позволит осуществлять обезуглероживание при содержании углерода в расплаве 0,1-0,6%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2124569C1 |

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

| Способ производства малоуглеродистой стали | 1982 |

|

SU1038368A1 |

| Способ выплавки стали в электродуговой печи | 2015 |

|

RU2610975C2 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| Способ обезуглероживания высокоуглеродистых феррохрома или ферромарганца | 1982 |

|

SU1092187A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

ОД

0,45

0,59

0,77

0,46

0,3

Формула изобретения

Способ обезуглероживания сталей и сплавов, включающий введение в расплав углеродистого металла, отличающийся тем, что, с целью увеличения производительности процесса, полноты обезуглероживания и улучщения качества металла, в расплав с содержанием

0,012 0,009 0,0059 0,0345

0,009

0,О18

0,022 0,015 0,ОО67 0,О268

0,0447 0,O2S .0,0096 0,0256

0,027

углерода 0,1-0,6% вводят углеродистый металл, полученный методом диффузионного насыщения его углеродом, в количестве 5-25% от веса садки, а затем расплав выдерживают под окислительным железистым щлаком.

Источники информации, принятые во внимание при экспертизе;

Авторы

Даты

1978-04-15—Публикация

1976-06-15—Подача