Изобретение относится к области металлургии, в частности к внепечному рафинированию железоуглеродистых расплавов в дуговом разряде постоянного тока.

Известен способ рафинирования расплава за счет плазменного раскисления металла смесью водорода с нейтральным газом при дуговом переплаве расходуемого электрода на постоянном токе с положительной полярностью на расплавленном металле. Недостаток способа заключается в способности водорода восстанавливать оксидные неметаллические включения по причине более высоких изобарноизотермических потенциалов образования паров воды по сравнению с их значениями для оксидов примесных элементов расплавленного железа. В результате возможности улучшения качества сплавов за счет удаления неметаллических включений ограничены.

Наиболее близким по технической сущности и достигаемому результату является способ рафинирования жидких сталей, металлов и сплавов, включающий подогрев, перемешивание при выдержке в вакууме или среде инертного газа с подводом положительной полярности электрического тока к металлическому расплаву и противоположной к электроду над ним при отсутствии искрового и дугового разряда с изменением напряжения от 10 до 3000 В при плотности тока 0,01-3 А/см2. Недостатком способа является низкое качество получаемых сплавов, т. к. ввиду использования слаботочного электрического режима и отсутствия в межэлектродном пространстве эффективного восстановителя они содержат большое количество оксидных неметаллических включений.

Цель изобретения улучшение качества железоуглеродистых сплавов за счет повышения механических свойств при снижении оксидных неметаллических включений и насыщения азотом.

Поставленная цель достигается тем, что способ внепечного рафинирования железоуглеродистых расплавов в электрическом поле постоянного тока при прямой полярности осуществляют в атмосфере азота при плотности тока от 5 до 100 А/см3 и удельном расходе электроэнергии от 420 до 600 мВ/т.

Неметаллические включения в железоуглеродистых сплавах влияют на кристаллизацию (зерно, структура) и концентрацию напряжений. Обычно неметаллические включения понижают физико-механические свойства сплавов пластичность, ударную вязкость, износостойкость, обрабатываемость. Поэтому снижение их количества повышает качество сплавов. Увеличение в сплаве содержания остаточного азота способствует повышению прочности и износостойкости.

Сильный дуговой разряд интенсифицирует тепло- и массообменные процессы за сет резкого повышения температуры от выделяющегося джоулева тепла и газовой плазмы. Значительное увеличение температуры создает условия для наиболее полного восстановления оксидов примесных элементов в расплавах железа углеродом графитового электрода, поскольку изобарнотермические потенциалы образования моноокиси углерода с повышением температуры становятся ниже их значений для оксидных неметаллических включений. Развитию восстановительных процессов содействует также ионизированный углерод, образующийся в дуге вследствие более низкого потенциала ионизации (11,3 эВ) по сравнению с газами (Н 13,6, N 14,5, O 13,6 эВ). Вместе с тем плазменное состояние азотсодержащей атмосферы способствует насыщению металлических расплавов азотом.

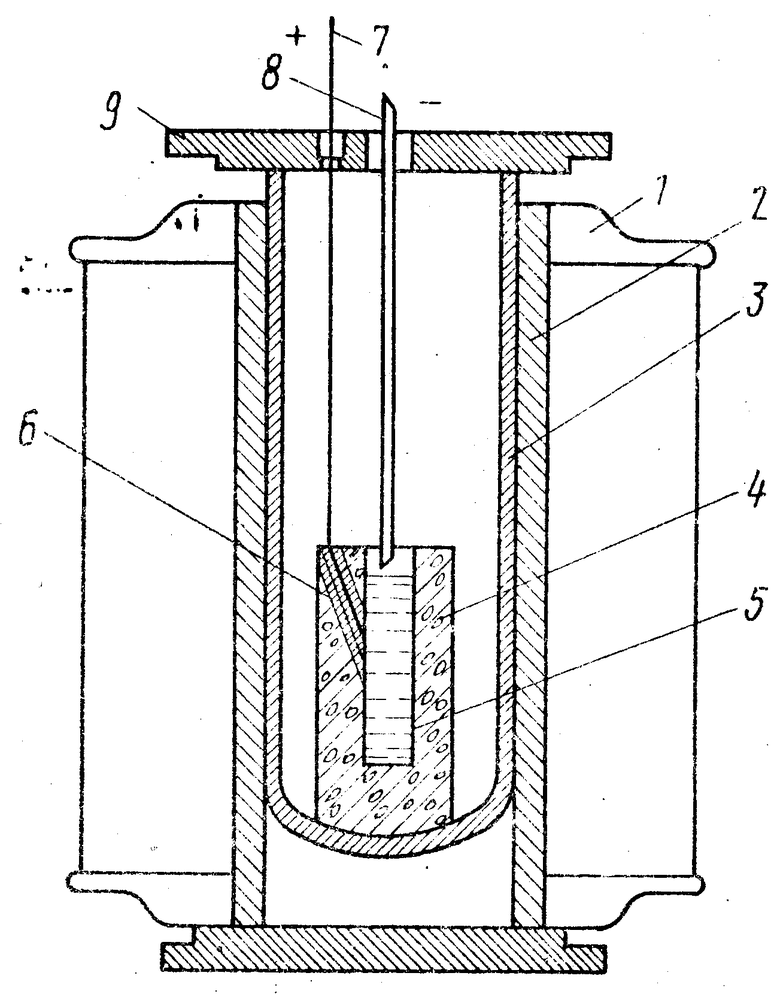

Способ иллюстрируется чертежом.

Плавки проведены в герметизированном пространстве лабораторной печи сопротивления 1 с графитовым нагревателем 2 и вставленным алундовым чехлом 3. Чехол заполняли азотом и помещали в него корундовый легковес 4 с высверленной ячейкой 5 для железоуглеродистого сплава. К нему через боковой наклонный канал 6 подводили молибденовый электрод 7. Над металлом располагали подвижный стержень 8 из графита спектральной чистоты. Верх алундового чехла закрывали водоохлаждаемой крышкой. Опытные образцы чугунов Челябинского и Магнитогорского металлургических заводов весом 0,1 кг расплавляли и перегревали до температуры 1400оС. Затем путем опускания графитового электрода 8 зажигали электрическую дугу. Плотность тока меняли от 5 до 100 А/см2. Нижнее значение плотности тока является первоначальной границей образования дуги. При плотности тока выше 100 А/см2 температура в рабочем пространстве повышается настолько, что активно восстанавливается прогретая футеровка. Расход электроэнергии меняли от 420 до 600 мВт/т металла. Он определен условиями стабильности дуги и энергетической достаточности для восстановления оксидных неметаллических включений, снижения растворенного кислорода и насыщения азотом.

При указанных параметрах процесса в адиабатических условиях температура расплава повышалась на 500-700оС. Такое резкое повышение температуры в приэлектродной зоне интенсифицирует массообменные процессы за счет конвективного перемешивания жидкого металла. При этом оксидные неметаллические включения устремляются в область высоких температур, где восстанавливаются ионизированным углеродом графитового электрода. Кроме того, азот атмосферы переходит в плазменное состояние, что способствует насыщению расплава азотом.

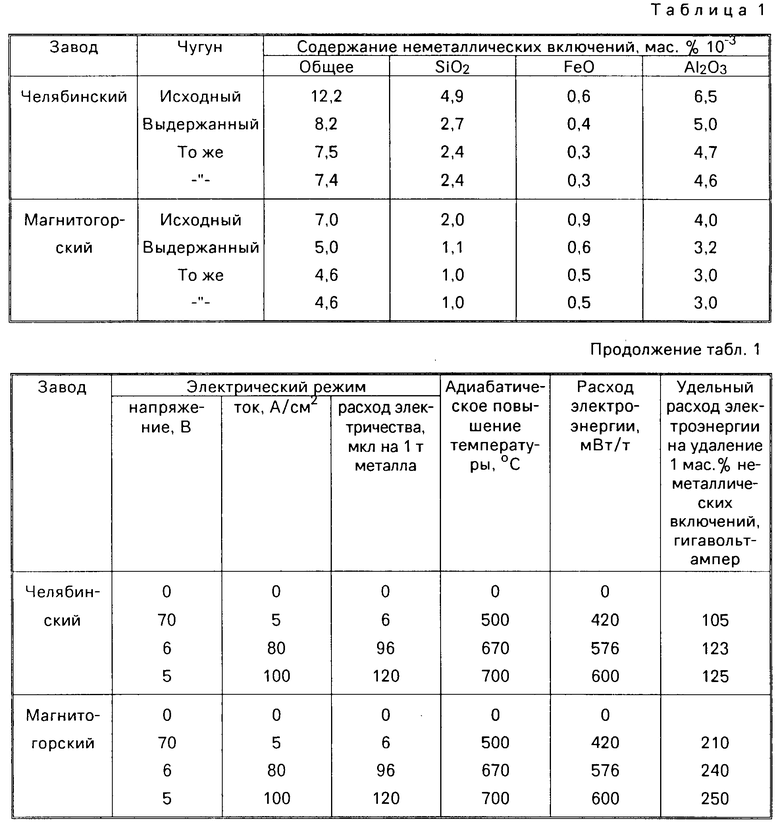

Результаты опытов приведены в табл.1.

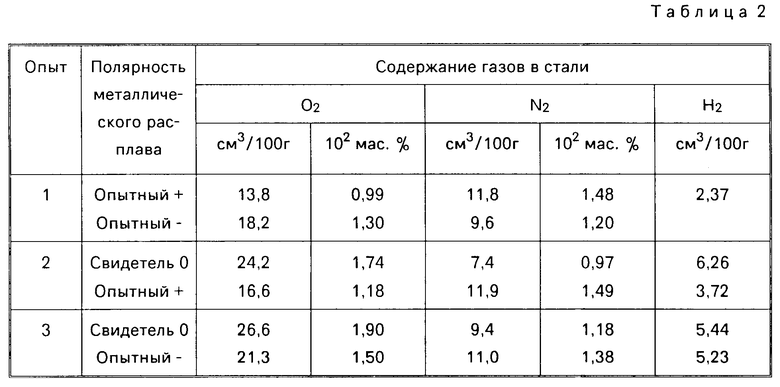

Для оценки влияния полярности железоуглеродистых расплавов в дуговом разряде постоянного тока сплавы анализировали на газы методом вакуум-плавления. Метод дает суммарное содержание остаточных газов и выделившихся от разложения неметаллических включений.

Результаты по изменению содержания газов в низкоуглеродистой стали (0,20% С, 0,27% Si, 0,64% Mn, 0,025% S, 0,020% P, 0,15% Cr и 0,20% Ni) при ее различных полярностях за счет двухминутной выдержки в дуговом разряде постоянного тока в азоте при одинаковых условиях приведены в табл.2.

В опытных образцах, подвергшихся воздействию дугового разряда постоянного тока, при их положительной полярности, по сравнению со "свидетелем" содержание кислорода было ниже на 30% водорода на 40% а азота было больше на 40%

Таким образом, предлагаемый способ позволяет получать сплавы с повышенными физико-механическими свойствами за счет снижения в них оксидных неметаллических включений и насыщения азотом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕПЛАВА БРИКЕТОВ ЭКСТРУЗИОННЫХ (БРЭКС-ОВ), СОДЕРЖАЩИХ ОКСИДНЫЕ МАТЕРИАЛЫ И ТВЕРДЫЙ УГЛЕРОД, В ИНДУКЦИОННОЙ ТИГЕЛЬНОЙ ПЕЧИ | 2012 |

|

RU2518672C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2089630C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2529264C1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| Печь-ковш | 1989 |

|

SU1747504A1 |

| Способ обработки железоуглеродистого расплава | 1987 |

|

SU1675348A1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

| Способ рециклинга алюминия электролизом расплава его лома и устройство для осуществления этого способа | 2022 |

|

RU2796566C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

Использование внепечное рафинирование железоуглеродистых расплавов в дуговом разряде постоянного тока. Сущность изобретения: создают дуговой разряд между металлом и графитовым электродом с плотностью тока от 5 до 100 A/см2 и расходом электроэнергии от 420 до 600 МВ А/т металла, процесс осуществляется в азотсодержащей атмосфере. Способ позволяет получать сплавы с повышенными физико-химическими свойствами. 1 ил., 2 табл.

СПОСОБ ВНЕПЕЧНОГО РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ РАСПЛАВОВ, включающий обработку расплава в нейтральной атмосфере в электрическом поле постоянного тока при подаче положительного заряда на металл, а отрицательного на электрод, установленный над металлом, отличающийся тем, что, с целью улучшения качества металла за счет повышения механических свойств, обработку осуществляют в атмосфере азота при плотности тока 5 100 А/см2 и удельном расходе электроэнергии 420 600 мВт/т.

| Способ рафинирования жидкий сталей, металлов и сплавов | 1974 |

|

SU530071A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-05-27—Публикация

1990-07-02—Подача