Изобретение относится к черной металлургии, в частности к электросталеплавильному производству. Цель изобретения - сокращение щштельности плавки и улучшение условий окислительного рафинирования расплава. При выплавке стали в высокомощных нечах загрузка извести па подину одной порцией в количестве 30-45 кг/т позволяет получить шлак с основностью (CaO/SiO) на уровне 2,5-3,5 и в достаточном, с точки эрения стабилизации горения и экранирования дуг, количестве. При меньшем количестве извести ( 30 кг/т) количество и основность образующегося шлака недостаточны . для эффективной работы: уменьщается стабильность горения дуг и коэффициент использовапия напряжения; дефосфорирующаяся способность такого шлака оказывается недостаточной для получения заданного содержания фосфора в металле. При большем количестве извести ( 45 кг/т) степень ее использования снижается: раствориться в шлаке за время плавления шихты она не успевает и происходит механический вынос ее, кроме того, при увеличении СаО в шлаке определенного уров ня ( 60%) шлак загущается и его фосфоропоглотительная способность снижается, длительность плавки и расход электроэнергии при этом увеличивается. Загрузка чугунной стружки совместно с известью при соотношении 0,2-0,5 кг стружки на 1 кг извести способствует более быстрому шлакообразованию. Низкая темпера тура плавления чугунной стружки влечет быстрое образование расплава; окисление примесей чугуна (Si,Mn, С) при введении кислорода с одной стороны приводит к быст рому образованию шлака и растворению в нем извести, с другой - к повышению температуры за счет экзотермических реакций окисления примесей чугуна в зоне шлакообра зования, что особенно важно в начальный период плавления шихты. Окисление углерода присходяшее при этом, вызывает вспенивакие шлака и стабилизацию горения дуг. Все это благоприятно сказывается на. пока:зателях работы печи: сокращается длительность Ш1авки и расход электроэнергии. При загрузке совместно с известью чугунной стружки при соотношении менее 0,2 кг на 1 кг извести скорость шлакообразования и дефосфорации металла резко снижается, увеличивается дгштельность плавки. Загрузка в печь чугунной стружки совместно с известью в количестве более, чем 0,5 кг на 1 кг извести, сопряжен с определенными трудностями, так как масса смеси (известь и чугунная стружка) получается большой и загрузрггь ее на подину одной порцией не представляется возможным, а при загрузке смеси вместе с металлопгихтой эффективность исрюльзования извести снижается. Введение кислорода в зону шлакообразования (в зону загрузки смеси извести и чугунной стружки) с момента включения печи с расходом 2-20 м /ч на 1 т металлической шихты способствует разрыхлению смеси извести и чугунной стружки в начальный период плавления шихты, ускоряя тем самым процесс шлакообразования, повышает содержа-; кие в шлаке FeO, способствует вспениванию шлака и улучшению условий горения дуг. При введении кислорода в зону шлакообра зования через определенное время (5-15 мин) после включения печи условия шлакообразования ухудшаются, так как колодцы проплавляются в этом случае Гпри выплавке стали в высокомощной печи) быстрее, и смесь оказывается под расплавом, растворение извести протекает медленно, длительность плавки увеличивается. Введение кислорода в период пиавления иихты в зону непосредственного шлакообразования с расходом 2-20 м/ч. на 1:т металлической шихты обеспечивает оптимальные условия шлакообразования. Минимальные значения относятся к началу периода штавления шихты (с момента включения печи), максимальные - к концу периода плавления и зависят от качества металлической шихты (окисленность, плотность и т. д.) и массы присаженных на подину шлакообразующих материалов. При расходе кислорода менее 2 м /ч на 1 т металлической шихты эффект разрыхления смеси извести и чугунной стружки не достигается, недостаточна при этом и окислениость шлака, а следовательно, ухудшаются и условия дефосфорации металла, При расходе кислорода более 20 м/ч на 1 т металлической шихты увеличивается угар элементов, в первую очередь железа:, что снижает выход годного металла. Кроме того, при таком расходе кислорода вследствие интенсивного перемешивания металла могут быть выбросы порог рабочего окна. Предлагаемый способ позволяет в условиях выплавки стали в высокомощных печах обеспечить раннее шлакообразование, формирование в период плавления шихты и шлака в количестве 60-80 кг/т стали с основностью (CaO/SiO), равной 2,5-3,0, которые стабилизируют горение длинных дуг, повышают коэффициент использования напряжения и способствуют успешному проведению процесса дефосфорации металла к концу периода плавления. Таким образом.

1феш1агаемый способ выплавки стали в высокомощных печах позволяет сократить длитель ность плавки и улучшить условия окислительного рафинирования расплава. Шлак периода расплавления может быть использован без обновления в окислительный период (фосфоропоглотительная способность его высока), что также способствует сокращению длительности плавки и снижению расхода электроэнергии.

Пример. Выплавку стали ШХ15 по предлагаемому способу осуществляют в опытно-промыщленных условиях в 100-тонной дуговой печи с трансформатором мощностью 63МВА.

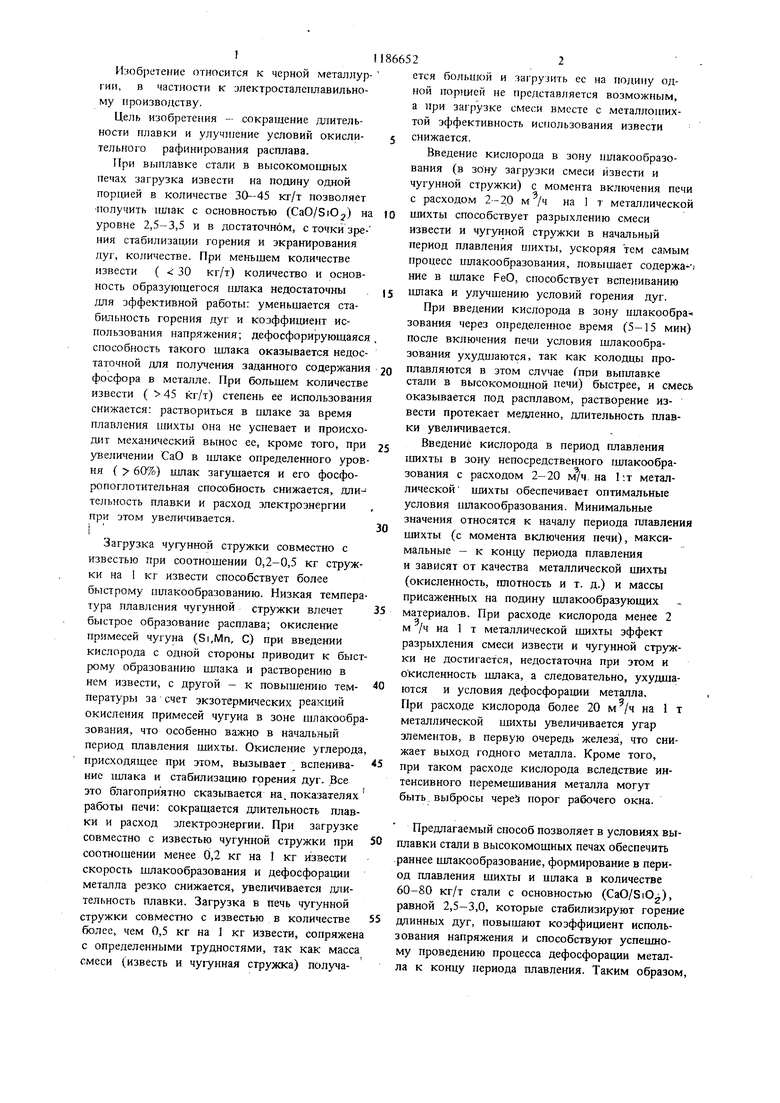

Как на опытных, так и на сравнительных плавках металлощихта состоит из 25-30% оборотного лома, 10% чугунной стружки и 60-65% привозного лома с одинаковой насыпной плотностью. После выпуска предыдущей плавки на подину печи загружают одной порцией при помощи бросйовой мащины известь совместно с чугзтшой стружкой, укладьтают трубку для ввода кнслорода и загружают металлическую часть щихты. В качестве науглероживателя применяют кокс, который загружают на подину печн. При проведении опытных плавок количество извести в завалке изменяют от 10 до 50 кг на 1 т стали, а соотношение чугунной стружки

66524

-И извести - от 0,10 до 0,60. Кислород вводят непосредственно в зону шлакообразования кислородной трубкой и через фурму с момента включения печи через 2,5, 10 и 15 мин 5 после включения, изменяя расход его от 1-5 (в начале плавления) до 10-30 м /ч на 1 т стали (в конце плавления).

Плавку по известной технологии прово;1лт с загрузкой извести на подину (10 кг на 1 т сгали) и в подвалку (15 кг на 1 т), при этом перед подвалкой в печь загружают железную руду (45 кг на 1 т стали), кислород вводят в печь через 10 мин после ее включения с расходом 4-10 1 т стали.

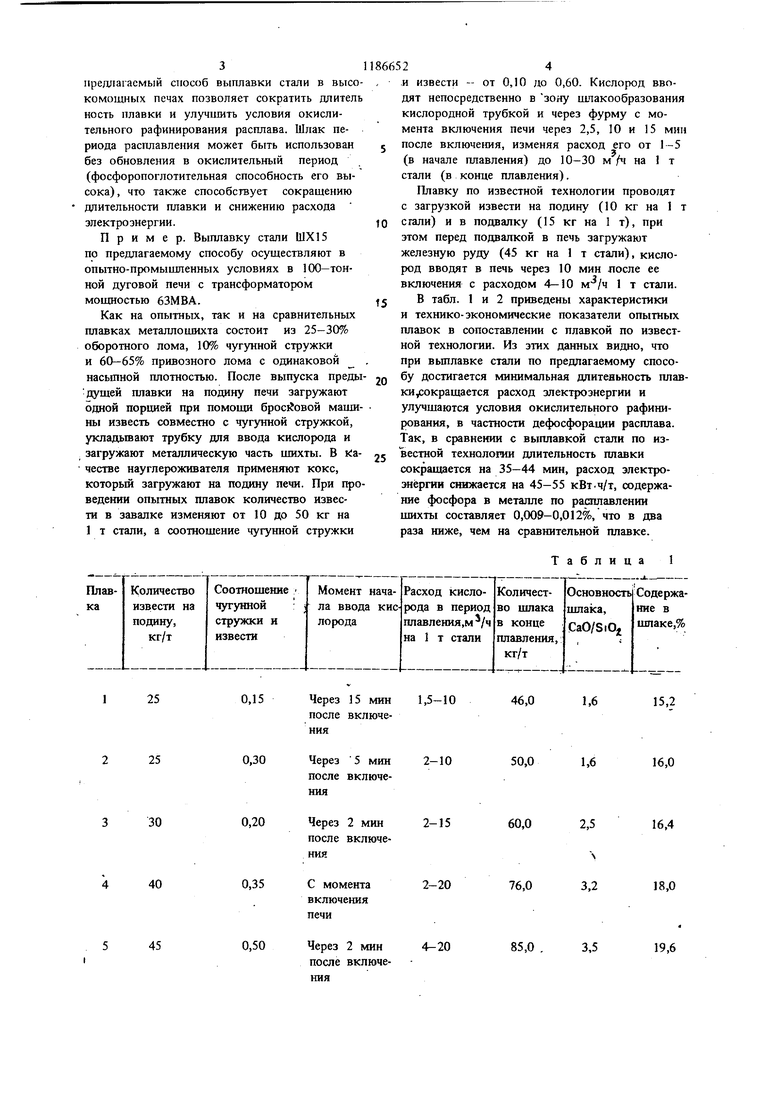

В табл. 1 и 2 приведены характеристики и технико-экономические показатели опытньпс плавок в сопоставлении с плавкой по известной технологии. Из этих данных видно, что при выплавке стали по предлагаемому спосоQ бу достигается минимальная длитеньность плавки кращается расход электроэнергии и улучшаются условия окислительного рафинирования, в частности дефосфорации расплава. Так, в сравнении с выплавкой стали по известной технологии длительность плавки сокращается на 35-44 мин, расход электрюэнергии снижается на 45-55 кВт-ч/т, содержание фосфора в металле по расплавлении шихты составляет 0,009-0,012%, что в два раза ниже, чем на сравнительной плавке.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Способ вставки стали в высокомощных дуговых печах | 1989 |

|

SU1678849A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2393235C1 |

| Способ производства стали в дуговых печах | 1985 |

|

SU1312103A1 |

| Металлошихта для выплавки стали в мартеновских печах и способ ее загрузки в печь | 1989 |

|

SU1754784A1 |

| Способ выплавки стали скрап-процессом | 1990 |

|

SU1786089A1 |

| Способ выплавки стали в высокомощных дуговых печах | 1988 |

|

SU1611943A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДРУГОВЫХ ПЕЧАХ, включающий загрузку металлической шихты, шлакообразующих материалов и ввод газооб-разного кислорода непосредственно в зону шлакообразования, отличаю шийс я тем, что, с целью сокращения длительности плавки и улучшения условий окислительного рафинирования расплава, на подину печи загружают одной порцией известь в количестве ;30-45 кг на 1 т стали совместно с чугунной стружкой при соотношении 0,2-0,5 кг чзпгунной стружки на 1 кг извести и с момента включения печи вводят кислород с расходом 2-20 м /ч иа 1 т металлической шихты. (Л эо а: а

0,15

Через 15 мин после включения

Через 5 мин

0,30 после включения

Через 2 мин

0,20 после включения

0,35

С момента включения печи

Через 2 мин

0,50 после включения

1,5-10

46,0

1,6

15,2

2-10

50,0

16,0

1,6

2-15

60,0

2,5

16,4

2-20

76,0

3,2

18,0

4-20

85,0 .

3,5

19,6

Продолжение табл. I

Содержание в

итяке,%

Таблица 2.

| Строганов А | |||

| И | |||

| и др | |||

| Дуговые электропечи | |||

| - М.: Металлургия, 1972, с.224 | |||

| СПОСОБ ДЕФОСФОРАЦИИ СТАЛИ | 1973 |

|

SU420684A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки сталей и сплавов | 1977 |

|

SU651034A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали и сплавов | 1976 |

|

SU583173A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали | 1979 |

|

SU901288A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали | 1975 |

|

SU537116A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-23—Публикация

1984-04-05—Подача