2. Способ изготовления статора по п. 1, вклюмающий засыпку магнитомягкого порошка, его прессование и спекание, отличающийся тем, что, с целью повышения эксплуатационной надежности, перед прессованием в порошке, засыпанном в полость между, внутренней стенкой матрицы и основанием полюса, раз.мещают кольцевую заготовку из легкоплавкого металла, преимущественно алюминия, а после прессования производят спекание при температуре, превышающей температуру плавления металла упомянутой заготовки не более чем на , в вакууме при остаточном давлений мм рт.ст,, обеспечивающее образование в результате возгонки замкнутой полости, и после спекание цилиндры калибруют по внутрен нему диаметру,обеспечивая увеличение плотности цилиндров со стороны полюсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОПОЛЮСНОГО ЦИЛИНДРИЧЕСКОГО ПОСТОЯННОГО МАГНИТА | 1996 |

|

RU2112294C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2007 |

|

RU2350676C2 |

| Способ изготовления магнитопроводов аксиальных электрических машин | 2016 |

|

RU2650104C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1999 |

|

RU2167741C2 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОТВЕРДОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2361307C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2551750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ АКСИАЛЬНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2014 |

|

RU2567868C1 |

| СПОСОБ ТЕКСТУРОВАНИЯ ПОРОШКА МАГНИТООДНООСНОГО МАГНИТНОГО МАТЕРИАЛА ИМПУЛЬСНЫМ МАГНИТНЫМ ПОЛЕМ | 2009 |

|

RU2424082C2 |

| МАГНИТОМЯГКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА В ВИДЕ ИЗДЕЛИЯ | 2012 |

|

RU2504854C1 |

.1

Изобретение относится к электромашиностроению и может быть использовано при производстве электрических машин, в частности при изготовлении статоров электрических машин с явно выраженными полюсами и короткозамкнутыми витками.

Известен статор электрической машины с явно выраженными полюсами, выполненный в виде неразъемного цилиндра со сквозными пазами для размещения обмотки и центральным отверстием для ротора, промежуток между пазами образуют полюса, которые снабжены канавками для размещения в них короткозамкнутого пускового витка и в емками для установки экранов, служащих для предотвращения выпадания обмоток и улучшения электрических характеристик Cl X

Недостатками указанной конструкции статора являются сложность и нерациональность конструкции, обуслов- . ленные большим расходом электротехнической стали, трудностями изготовления, сборки и укладки обмоток статора, а также отрицательно влияющие на КПД электрической машины в целом.

Наиболее близок к предлагаемому статор с явно выраженными полюсами, содержащий магнитрпровод, выполненный в виде двух соосно установленных пористых ПОЛЫХ цилиндров с расположенными на внутренней поверхности полюсами, выполненными за одно целое с цилиндрами Cil.

Однако данный статор характеризуется низкими эксплуатационными характеристиками, а следовательно, и малы сроком службы электрической машины в целом за счет повышенного перегрева стали статора, рызванногс

наличием большой величины вих(эевых токов.

Известен способ изготовления магнитопроводов статсчэов электрических машин, включающий сборку листов с пакет, их центрирование с одновременным ориентированием, опрессовку пакета, его скрепление и калибровку пазов З .

Недостатками известного способа являются большая трудоемкость изготовления магнитопровода, включающая штамповку, сборку, центрирование, опрессовку, скрепление, калибровку, а также необходимость снятия заусенцев, полученных при штамповке.

Наиболее близок к предлагаемому способ изготовления статора электрической Мишины, включающий получение магнитопровода статора с остаточной .пористостью путем засыпки, прессо,вания и спекания магнитомягкого металлического порошка 2.

Недостатком прототипа является перегрев магнитопровода из-за наличия большой величины вихревых токов. Кроме того, способу присуще недостаточное охлаждение статора воздушной средой.

Цель изобретения - повышение эксплуатационной надежности,приводящей к увеличению срока работоспособности машины в целом за счет возможности охлаждения магнитопровода статора путем создания необходимого резервуара для жидкости и ее испарения. .

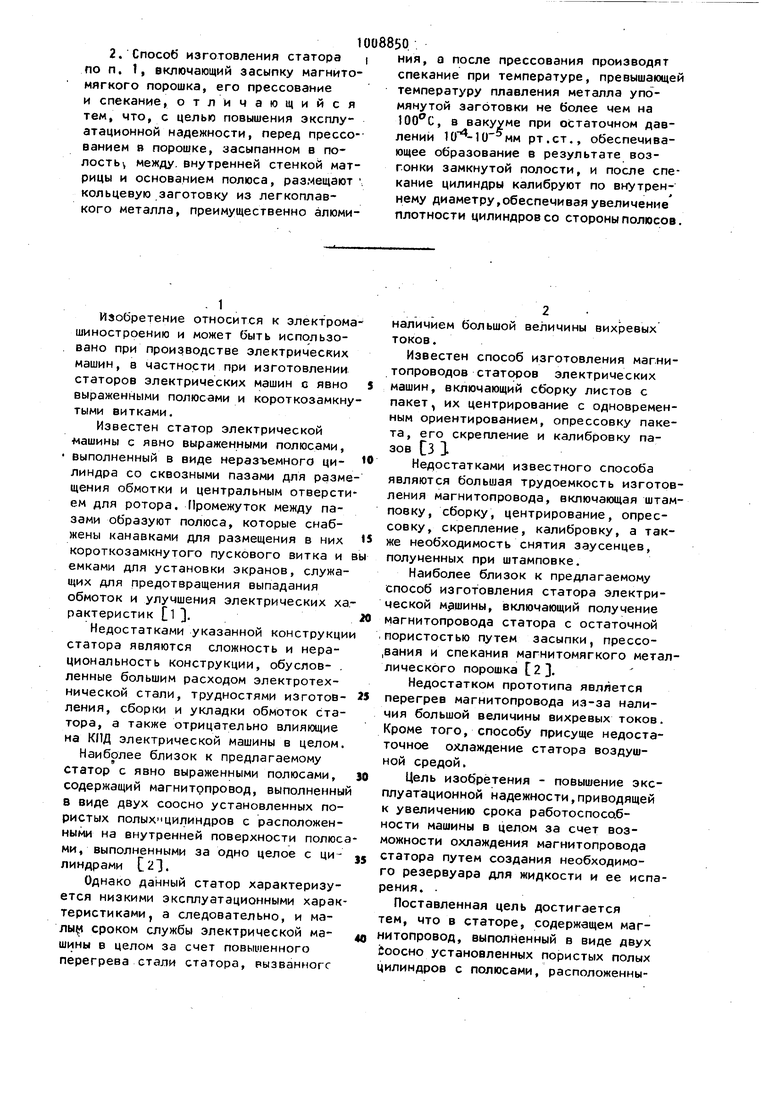

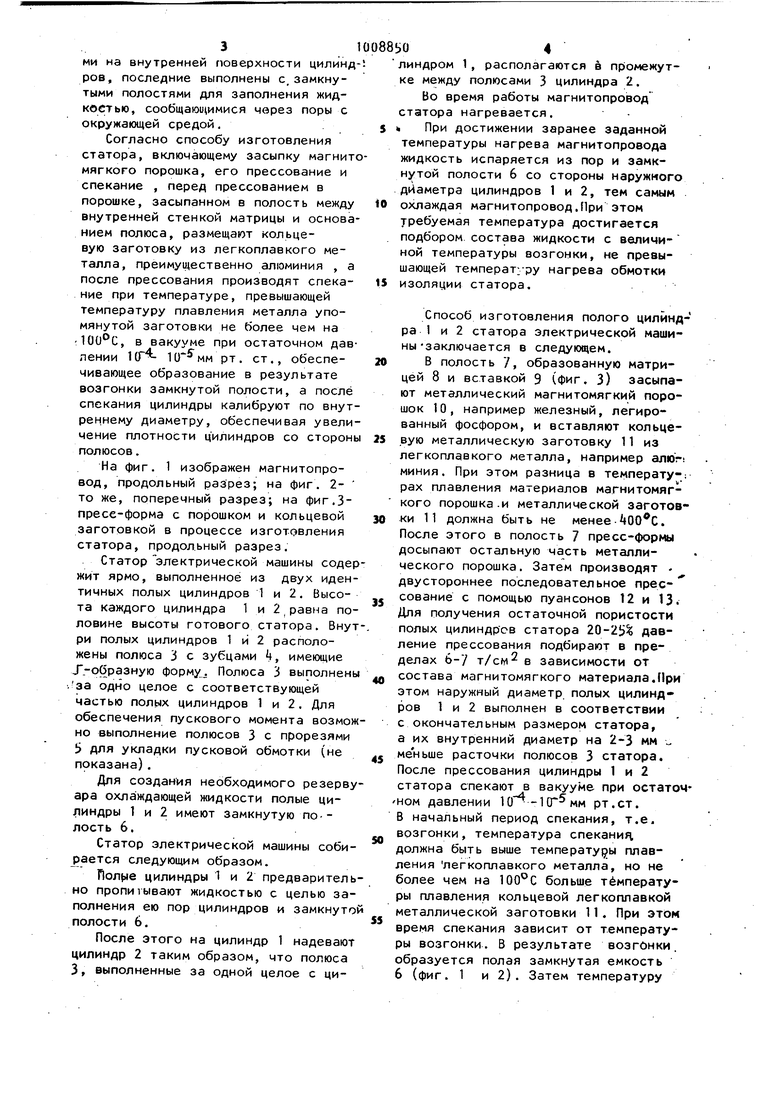

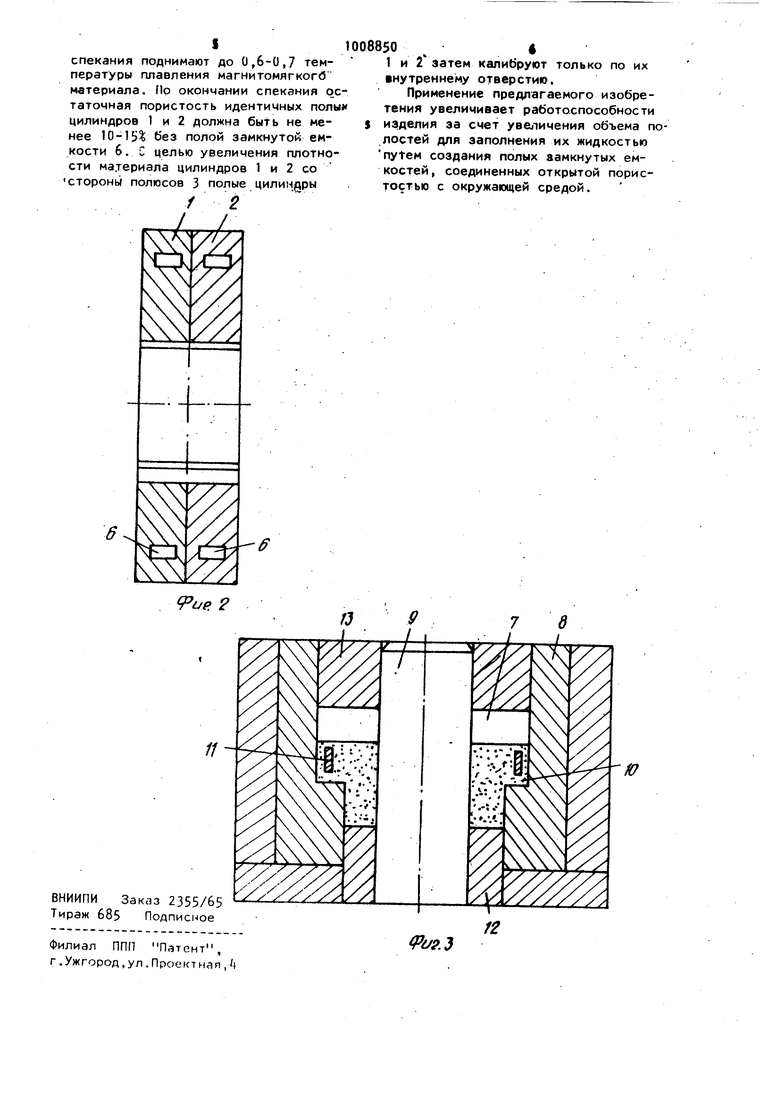

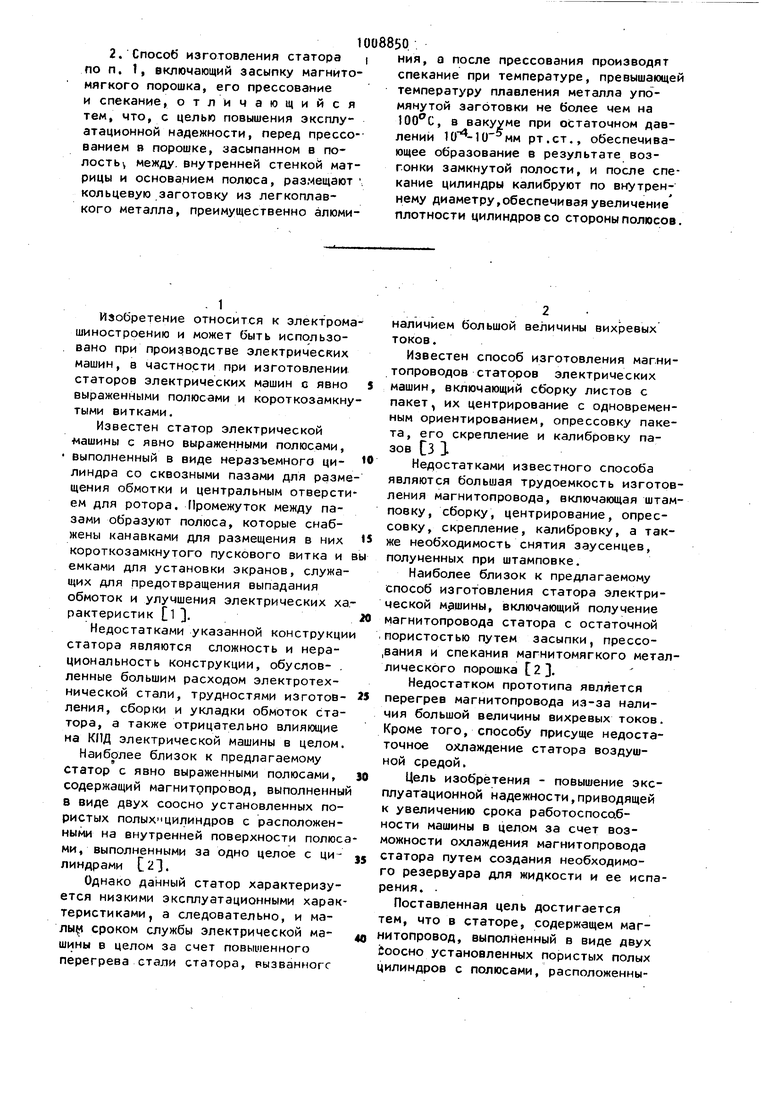

Поставленная цель достигается тем, что в статоре, содержащем магнитопровод, выполненный в виде двух Соосно установленных пористых полых цилиндров с полюсами, расположенными на внутренней поверхности цилиндров, последние выполнены с.замкнутыми полостями для заполнения жидкостью, сообщающимися через поры с окружающей средой,. Согласно способу изготовления статора, включающему засыпку магнито мягкого порошка, его прессование и спекание , перед прессованием в порошке, засыпанном в полость между внутренней стенкой матрицы и основанием полюса, размещают кольцевую заготовку из легкоплавкого металла, преимущественно алюминия , а после прессования производят спекание при температуре, превышающей температуру плавления металла упомянутой заготовки не более чем на , в вакууме при остаточном давлении 1(Г рт. ст., обеспечивающее образование в результате возгонки замкнутой полости, а после спекания цилиндры калибруют по внутреннему диаметру, обеспечивая увеличение плотности цилиндров со стороны полюсов. На фиг. 1 изображен магнитопровод, продольный разрез; на фиг. 2то же, поперечный разрез; на фиг.Зпресе-форма с порошком и кольцевой заготовкой в процессе изготовления статора, продольный разрез. Статор электрической машины содер жит ярмо, выполненное из двух идентичных полых цилиндров 1 и 2. Высота каждого цилиндра 1 и 2 равна половине высоты готового статора. Внут ри полых цилиндров 1 и 2 расположены полюса 3 с зубцами +, имеющие Хгобразную форму. Полюса 3 выполнен .за одно целое с соответствующей частью полых цилиндров 1 и 2. Для обеспечения пускового момента возмож но выполнение полюсов 3 с прорезями 5 для укладки пусковой обмотки (не показана). Для создания необходимого резерву ара охлаждающей жидкости полые цилиндры 1 и 2 имеют замкнутую по-лость 6. Статор электрической машины собирается следующим образом. Пол|)|е цилиндры 1 и 2 предварител но пропигывают жидкостью с целью заполнения ею пор цилиндров и замкнуто полости 6. После этого на цилиндр 1 надевают цилиндр 2 таким образом, что полюса 3, выполненные за одной целое с цииндром 1, располагаются в промежуте между полюсами 3 цилиндра 2. Во время работы магнитопровод татора нагревается, При достижении заранее заданной температуры нагрева магнитопровода жидкость испаряется из пор и замкнутой полости 6 со стороны наружного диаметра цилиндров 1 и 2, тем самым охлаждая магнитопровод.При этом требуемая температура достигается подбором состава жидкости с величиной температуры возгонки, не превышающей температуру нагрева обмотки изоляции статора. Способ изготовления полого цилйндра 1 и 2 статора электрической машины заключается в следующем. В полость 7, образованную матрицей 8 и вставкой 9 (фиг, 3) засыпают металлический магнитомягкий порошок 10, например железный, легированный фосфором, и вставляют кольцевую металлическую заготовку 11 из легкоплавкого металла, например алюг: миния. При этом разница в температу-: pax плавления материалов магнитомягкого порошка.и металлической заготовки 11 должна быть не менее.. После этого в полость 7 пресс-формы досыпают остальную часть металлического порошка. Затем производят двустороннее последовательное прессование с помощью пуансонов 12 и 13. Для получения остаточной пористости полых цилиндрсв статора 20-2IJ% давление прессования подбирают в пределах 6-7 т/см в зависимости от состава магнитомягкого материала.При этом наружный диаметр, полых цилиндров 1 и 2 выполнен в соответствии с окончательным размером статора, а их внутренний диаметр на 2-3 мм „ меньше расточки полюсов 3 статора. После прессования цилиндры 1 и 2 статора спекают в вакууме при остаточНОМ давлении 10 рт.ст. В начальный период спекания, т.е. возгонки, температура спеканиг должна быть выше температуры плавления легкоплавкого металла, но не более чем на 100°С больше температуры плавления кольцевой легкоплавкой металлической заготовки 11. При этом время спекания зависит от температуры возгонки. В результате возгонки, образуется полая замкнутая емкость 6 (фиг. 1 и 2). Затем температуру

Авторы

Даты

1983-03-30—Публикация

1981-09-07—Подача