Предлагаемая группа изобретений относится к области плавильно-литьевой металлургии черных металлов и сплавов, а также к области электротехнического машиностроения и приборостроения.

Наиболее известным выплавляемым магнитным материалом, применяемым для изготовления магнитопроводов роторов, например, синхронных гистерезисных электродвигателей, является сплав системы Fe-Co-V - викаллой 49КФ10, 52КФ11 ТУ 14-1-826-74.

Викаллой обладает магнитной индукцией насыщения более 0,9 Тл, удельным электрическим сопротивлением 0,5·10-4 Ом·см и выпускается в виде холоднокатаных листов и лент толщиной от 0,2 до 1,2 мм.

Недостатком викаллоя является высокое содержание в сплаве кобальта, вследствие чего викаллой является стратегически дефицитным и дорогостоящим материалом. Кроме того, химический состав сплава викаллоя обладает необратимыми магнитными свойствами после воздействия на него завышенных на 1-2% температур при закалке деталей, что приводит к массовому браку практически готовой продукции.

Другим более существенным недостатком викаллоя является невозможность его использования для изготовления монолитных (цельнолитых) конструкций магнитопроводов электрических машин по причине низкого значения удельного электросопротивления. На практике это вызывает значительный нагрев узлов электродвигателя тепловой энергией вихревых токов, пропорциональных квадрату частоты тока, намагничивающего ротор, а также тепловой энергией частных циклов высших гармонических составляющих, наводимых вращающимся магнитным полем статора в монолитном магнитопроводе ротора. В результате нагрева узлов в них происходит пережог и последующее разрушение клеевых и изоляционных материалов, что вызывает короткие замыкания между витками обмотки статора, а также перегрев шарикоподшипников, обугливание легкоплавких компонентов смазки и заклинивание шариков в подшипниках вращения ротора [1].

Разработанные взамен викаллоя сплавы 25КФ4, 35КФ2, 35КНФ1 и др. имеют магнитные свойства, не уступающие викаллою, а стоимость в 2,5-3 раза ниже. Они имеют несколько повышенное удельное электросопротивление по сравнению с викаллоем и выпускаются в виде листов толщиной до 2,5 мм.

Известны современные литые магнитотвердые сплавы системы Fe-Со, легированные молибденом и вольфрамом, марок 5КХМВ, 12КМВ, 16КМВ и другие. Эти сплавы являются изотропными и рекомендованы для применения в ответственных электротехнических изделиях, работающих в полях от 24 до 280 А/см. Выпускаются они в виде горячекатаных листов и кованных прутков, а в последнее время - в виде трубы [2].

Несмотря на дешевизну и высокое качество сплавов, они также оказались не способными к применению их в качестве монолитных магнитопроводов электрических машин.

Выплавляемые изотропные и анизотропные сплавы системы Fe-Ni-Al (альни) и Fe-Ni-Al-Co (альнико) ГОСТ 17809-72, получившие широкое применение в электроприборостроении в качестве постоянных магнитов, например в полюсных наконечниках синхронных микромашин [3], также не получили своего применения в изготовлении монолитных конструкций магнитопроводов электрических машин по вышеуказанным причинам.

Поэтому, вплоть до настоящего времени, все известные магнитотвердые стали и сплавы прокатываются и экструдируются в тонкие листы, ленты и проволоку, из которых изготавливают штампованные пластины (высечки) и выкройки, которые склеивают в шихтованные и витые пакеты или сердечники магнитопроводов электрических машин.

Однако из имеющейся научно-технической информации известно, что клееные из пластин шихтованные и витые из лент и проволоки пакеты имеют очень низкую конструктивную жесткость и стабильность магнитных свойств, в силу чего 70-80% от суммарной погрешности приборов составляют случайные погрешности, обусловленные моментами от упругой деформации и смещения элементов пакетов в узлах, подвергаемых высоким вибрационным, ударным и температурным нагрузкам [4]. Устранить указанные погрешности можно только за счет замены нестабильных шихтованных и витых пакетов на жесткие литые монолитные конструкции магнитопроводов. В связи с отсутствием в отечественных и зарубежных стандартах, в справочной, патентной и научно-технической литературе известных составов выплавляемых ферромагнитных сталей и сплавов с высокими значениями удельного электрического и индуктивного сопротивлений для изготовления литых монолитных конструкций магнитопроводов реализовать указанную замену клееных пакетов не представляется возможным.

Известен существующий, ныне действующий способ изготовления шихтованных пакетов из пластин и витых из ленты и проволоки сердечников, получаемых из известных выплавляемых ферромагнитотвердых сталей и сплавов [5, 6], который включает в себя следующее.

1. Нарезку заготовок полос из листа толщиной 0,2-0,5 мм, заготовок ленты из листа толщиной 0,05-0,2 мм и заготовок проволоки прямоугольного сечения необходимой длины.

2. Штамповку высечек из заготовок полос и выкроек из заготовок лент.

3. Термическую обработку (отжиг) штампованных высечек, выкроек из ленты и заготовок из проволоки при 750-500°С на магнитные свойства по требованиям чертежа.

4. Контроль магнитных свойств заготовок.

5. Нанесение на поверхности высечек, выкроек и заготовок из проволоки термостойкого изоляционного покрытия химико-термическим методом.

6. Нанесение на изолированные поверхности высечек, выкроек и заготовок из проволоки термостойкого органического клея толщиной слоя 0,2-0,3 мм.

7. Сборку покрытых клеем высечек, выкроек и заготовок из проволоки в шихтованные пакеты и витые сердечники в резьбовых технологических приспособлениях с фиксируемыми осевыми и радиальными усилиями сжатия.

8. Сушку клея в пакетах в составе технологических приспособлений при температуре 150-180°С.

9. Зачистку цилиндрических поверхностей, торцов пакетов и сердечников от наплывов засохшего клея.

10. Лазерную сварку пластин, лент и проволоки снаружи через 90° с целью скрепления пакетов и сердечников.

11. Механическую обработку поверхностей пакетов и сердечников с целью снятия шлака, рельефности, овальности и конусности.

12. Контроль магнитных свойств, размеров и формы пакетов и сердечников.

13. Финишную механическую обработку базовых и сопрягаемых поверхностей пакетов и сердечников в соответствии с комплектовочными картами.

14. Маркировку пакетов и сердечников.

15. Обезжиривание и промывку пакетов и сердечников.

Основным существенным недостатком известного способа изготовления шихтованных пакетов и витых сердечников является то, что в результате его использования получаются пакеты и сердечники с очень низкой конструктивной жесткостью из-за отсутствия монолитности и кристаллической связки между сопрягаемыми пластинами и слоями ленты и проволоки в конструкциях пакетов и сердечников.

В процессе эксплуатации электродвигателей на узлы и сочленяемые в них детали действуют сложные механические, растягивающие и сжимающие усилия, а также циклические изменения температур, вибрации и удары. При их воздействиях в пакетах и сердечниках как наиболее слабых конструктивных элементах возникают термомеханические деформации тонких пластин, лент и проволоки, порождающие в них структурные напряжения, значительно превышающие по силе пределы прочности клеевых соединений и сварных микрошвов в пакетах и в сердечниках. В результате разрушения соединений в пакетах и сердечниках происходят необратимые хаотичные (скачкообразные) смещения пластин, слоев лент и проволоки по законам случайных величин, например в сторону меньших сил трения или сцепления, что приводит к преждевременному выходу из строя изделия. Необходимость уменьшения влияния указанных разрушений приводит к усложнению и удорожанию технологического процесса изготовления электроприводов и к возникновению неучитываемых моментов от смещения центра масс узлов электродвигателя, которые порождают тормозящий «опрокидывающий» момент в опоре вращения ротора, обусловленный небалансом динамичной системы относительно оси симметрии двигателя [7, 8].

Вышеуказанные недостатки могут быть устранены за счет замены шихтованных пакетов и витых сердечников на монолитные конструкции магнитопроводов в электрических машинах.

Достигаемый технический результат предлагаемой группы изобретений - получение принципиально нового выплавляемого магнитного материала на основе магнитотвердого сплава, обладающего одновременно повышенными значениями удельного электрического и индуктивного сопротивлений, а также нового способа изготовления из указанного материала магнитопроводов электрических машин в виде литых монолитных конструкций, обладающих металлокристаллической структурой и единым (неизменным) центром масс.

Технический результат в отношении заявляемого материала достигается тем, что в магнитотвердую матрицу сплава вводят тугоплавкую химически инертную диэлектрическую фазу при следующем соотношении компонентов, вес.%:

Диэлектрическая фаза - 0,01-5,0;

Магнитотвердый сплав - остальное.

Дополнительным отличием заявляемого материала является то, что магнитотвердый сплав обладает анизотропией магнитных свойств после воздействия на него постоянного или переменного магнитного поля в процессе термомагнитной обработки деталей.

Еще одним отличием заявляемого материала является то, что диэлектрической фазой является порошок окиси алюминия Al2O3 или окиси кремния SiO2.

Дополнительным отличием по научно-теоретической новизне заявляемого материала является то, что содержание диэлектрической фазы в магнитотвердой матрице сплава пропорционально действующей частоте и индукции магнитного поля, наводимого в сплаве намагничивающим током.

Дополнительным отличием научно-практического характера у заявляемого материала является то, что при содержании диэлектрической фазы в магнитотвердом сплаве в количестве 0,01-0,5 вес.% материал представляет собой композицию магнитопровода для электрических машин постоянного тока.

Кроме того, при содержании диэлектрической фазы в магнитотвердом сплаве в количестве 0,1-5 вес.% материал представляет собой композицию магнитопровода для электрических машин переменного тока.

Технический результат в отношении заявляемого способа изготовления монолитных магнитопроводов электрических машин достигается тем, что тугоплавкую химически инертную диэлектрическую фазу вводят в расплавленный при температуре 1500±100°С металл первичной шихты сплава и перемешивают с жидким металлом, затем полученную смесь перекачивают в литейную камеру, где ее дополнительно перемешивают, заливают в форму и охлаждают, а после отвердевания остывшую отливку извлекают из формы и подвергают механической, термомагнитной и изотермической обработке.

Дополнительным отличием качественного характера заявляемого способа изготовления магнитопроводов электрических машин является то, что получение монолитных конструкций магнитопроводов возможно только за счет введения в расплав металла микрочастиц диэлектрической фазы и последующего перемешивания их с жидким металлом, литья смеси в формы и охлаждения отлитых заготовок в формах в вакууме или в среде защитного инертного газа.

Другим дополнительным качественным отличием заявляемого способа изготовления монолитных магнитопроводов электрических машин является то, что смесь расплавленного металла с диэлектрической фазой заливают в охлаждаемую пресс-форму на литьевой машине под давлением.

Отличительным вариантом способа получения отливки является тот, при котором смесь расплавленного металла с диэлектрической фазой заливают за счет центробежной силы в постоянную охлаждаемую форму на центробежной литьевой машине.

Еще одним отличием заявляемого способа изготовления монолитных магнитопроводов электрических машин является то, что слиток выплавленного магнитного материала с диэлектрической фазой предварительно нагревают, затем продавливают через профилирующую матрицу или насадку экструдера.

Кроме того, отличительной особенностью заявляемого способа изготовления монолитных магнитопроводов электрических машин является то, что магнитопровод нагревают выше точки магнитных превращений в сплаве, затем проводят термомагнитную обработку в процессе охлаждения на намагничивающей установке в замкнутом по форме постоянном или переменном магнитном поле.

Указанные технические результаты в отношении заявляемого материала достигаются за счет замены известных выплавляемых магнитотвердых сталей и сплавов, выпускаемых в виде листов, лент и проволоки, и способа изготовления из данных сталей и сплавов шихтованных пакетов из пластин и витых сердечников из ленты или проволоки, на выплавляемый композиционный магнитный материал на основе магнитотвердого сплава и на новый способ изготовления из указанного выплавляемого материала на основе магнитотвердого сплава монолитных литых конструкций магнитопроводов электрических машин.

В связи с отсутствием предлагаемого для замены выплавляемого магнитного материала на основе магнитотвердого сплава и способа изготовления монолитных литых конструкций магнитопроводов электрических машин в отечественных и зарубежных стандартах, в справочной, патентной и научно-технической литературе реализация поставленной цели становится возможной благодаря использованию экспериментально установленного, ранее неизвестного явления в области физики твердого тела, зарегистрированного Российской Академией естественных наук в качестве научного открытия [9].

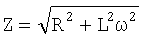

Полученные новые научные положения представляют собой нетрадиционные для современной теории металловедения и физики металлов методы легирования спекаемых из порошковых магнитотвердых сталей и сплавов с целью повышения удельного электрического и индуктивного сопротивлений материала путем внедрения в структуру сплава тугоплавких химически инертных диэлектрических микровключений, не изменяющих электрических, магнитных и физико-механических свойств сплава. В результате в сплаве образуются лабиринты, заполняемые в процессе перемешивания компонентов порошков зернами оксидов Al2О3 или SiO2, которые образуют в структуре сплава объемную «диэлектрическую сетку». Указанная сетка за счет своего внедрения в структуру сплава делит однородный по химическому составу и свойствам сплав на множество соединяющихся между собой хаотично располагающихся звеньев в единую непрерывную пространственно-объемную ферромагнитотвердую «губку». В совокупности все эти звенья сплава имеют результирующее электрическое сопротивление, определяющееся омическим R и индуктивным jLω сопротивлением, которые составляют собой величину полного (кажущегося) сопротивления  .

.

Наличие именно этих составляющих результирующего сопротивления вторичной цепи электрической машины, изменяющихся по величине в зависимости от частоты вращающегося магнитного поля статора, от длины пути тока намагничивания, текущего по лабиринтным звеньям сплава, и от меняющегося соотношения объемов металлической и диэлектрической фаз, является источником (причиной) затухания вихревых токов и снижения мощности тепловых потерь от них.

Так как данные научные положения имеют прямое отношение к магнитным композиционным материалам на основе магнитотвердого сплава и способу изготовления из него монолитных магнитопроводов электрических машин методом порошковой металлургии, то указанные положения являются основанием для их применения в процессе получения более качественных выплавляемых магнитных материалов на основе магнитотвердого сплава и способа изготовления из них литых монолитных магнитопроводов методом плавильно-литьевой металлургии.

Корректны варианты магнитных материалов на основе магнитотвердых сплавов с различными редкоземельными металлами по ГОСТ 21559-76.

Основополагающими условиями новых научных положений, дополняющих современную теорию металловедения и физики металлов, разработанных в [9], являются следующие.

1. Введение в выплавляемый магнитотвердый сплав, являющийся основой выплавляемого магнитного материала, тугоплавких, химически инертных, диэлектрических микровключений проводится только за счет железа в строгом соответствии с расчетными значениями весовых (массовых) процентов каждого компонента, входящего в химический состав сплава, от общего весового (массового) количества сплава.

2. Повышение удельного электрического и индуктивного сопротивлений выплавляемого магнитного материала на основе магнитотвердого сплава проводится за счет нетрадиционного легирования сплава путем внедрения в структуру сплава строго расчетного количества весовых (массовых) процентов диэлектрических микровключений в зависимости от действующей частоты намагничивающего тока и значения индукции магнитного поля.

3. Повышение значений плотности, магнитной индукции и магнитной энергии выплавляемого магнитного материала на основе магнитотвердого сплава по сравнению с теми же характеристиками аналогичных по химическому составу магнитных материалов, получаемых методом порошковой металлургии, проводится за счет повышения диффузионной, химической и ионной активности расплавляемых при температуре 1500±100°С металлических компонентов шихты сплава, кристаллизирующегося из жидкой фазы в охлаждаемой пресс-форме, залитого в пресс-форму после перемешивания жидкого раствора сплава с диэлектрическими микровключениями под действием избыточного давления прессования. При этом процесс плавления шихты, перемешивания компонентов, заливки жидкой смеси в пресс-форму и кристаллизации жидкого металла происходит в вакууме или в защитной среде инертных газов в охлаждаемой разъемной стальной запирающейся пресс-форме на литьевой машине под давлением или в опоковой форме центробежной литьевой машины [10].

4. Предлагаемый выплавляемый магнитный материал на основе магнитотвердого сплава обладает существенным аргументом новизны в пользу получения выплавляемых ферромагнитотвердых сплавов, впервые получающих композиционную структуру непосредственно в зоне плавления металлических компонентов сплава за счет искусственного введения в жидкий расплав до 10 вес.% расчетного количества тугоплавкой химически инертной диэлектрической фазы.

Кроме того, с применением плавильно-литьевого способа изготовления монолитных конструкций магнитопроводов электрических машин достигается дополнительный важный результат, позволяющий впервые получать выплавляемые литые монолитные магнитопроводы электрических машин без ограничения габаритно-весовых и энергетических характеристик магнитопроводов, а следовательно, и электрических машин в целом, которое присуще методу порошковой металлургии, в силу ограниченных возможностей прессового оборудования по габаритам и усилиям прессования порошков.

5. Ориентация анизотропных доменов магнитной структуры сплава и повышение за счет этого магнитной индукции и коэффициента выпуклости петли гистерезиса сплава проводится путем текстурирования сильномагнитной (анизотропной) фазы сплава в направлении легкого намагничивания магнитопровода по замкнутому контуру. Например, текстурирование сплава кольцевых магнитопроводов ротора гистерезисного электродвигателя осуществляют с помощью термомагнитной обработки в круговом магнитном поле, ось которого совпадает с осью легкого намагничивания магнитопровода.

Термомагнитная обработка магнитопроводов в температурной зоне точки магнитных превращений сплава способствует формированию максимальной величины активной составляющей намагничивающей силы и тока в обмотке статора, пропорциональных развиваемой электромагнитной мощности, от которой зависят оптимальные пусковые и рабочие электрические и моментные характеристики электрической машины [11].

Одним из примеров выплавляемого в вакууме или в защитной среде инертного газа магнитного материала на основе магнитотвердого сплава для изготовления монолитного магнитопровода ротора синхронного гистерезисного электродвигателя является композиция на основе выплавляемого магнитотвердого сплава системы Fe-Al-Ni-Co - альнико и тугоплавких химически инертных диэлектрических микровключений, например Al2О3 в количестве от 0,01 до 10,0 вес.%.

Кроме сплава альнико, тугоплавкую диэлектрическую фазу можно вводить в жидкий расплав любых других магнитотвердых сплавов, обладающих анизотропными свойствами в температурной зоне точки магнитных превращений сплава.

Для указанных диапазонов весовых соотношений компонентов магнитных материалов проведена экспериментальная проверка на экспериментальных образцах, подтвердившая получение приемлемых технических характеристик.

Пример способа изготовления монолитного магнитопровода ротора синхронного гистерезисного электродвигателя из предлагаемого выплавляемого магнитного материала на основе магнитотвердого сплава приведен ниже и включает в себя:

- плавление при температуре 1500±100°С компонентов первичной шихты сплава, содержащей расчетные количества алюминия (А1), никеля (Ni), кобальта (Со) и железа (Fe), в вакууме или в среде инертного газа;

- введение в жидкий расплав металла расчетного количества тугоплавких химически инертных диэлектрических микрочастиц порошка окиси алюминия (Al2О3), не нарушая действующую среду вакуума или инертного газа;

- непрерывное перемешивание жидкого расплава металла с диэлектрическими микрочастицами в вакууме или в среде инертного газа;

- перекачивание смеси расплава металла с диэлектрическими микрочастицами в литейную камеру в вакууме или в среде инертного газа;

- дополнительное непрерывное перемешивание жидкого расплава металла с диэлектрическими микрочастицами в вакууме или в среде инертного газа;

- литье смеси жидкого металла с диэлектрическими микрочастицами под давлением в постоянную разъемную стальную запирающуюся пресс-форму в вакууме литьевой машины под давлением или литье смеси в среде инертного газа за счет центробежных сил в постоянную опоковую форму центробежной литьевой машины;

- изъятие охлажденной отливки из разъемной стальной пресс-формы литьевой машины под давлением или из опоковой формы центробежной литьевой машины;

- механическую обработку отлитой заготовки по требованиям чертежа на заготовку магнитопровода со снятием литников, прибылей и припусков;

- контроль размеров заготовки и плотности материала по требованиям чертежа на заготовку магнитопровода;

- термомагнитную и изотермическую обработку заготовок магнитопроводов для получения требуемой текстуры сплава, а также предусмотренных по чертежу магнитных и физико-механических свойств материала;

- контроль плотности, твердости и магнитных свойств материала по требованиям чертежа на заготовку магнитопровода;

- финишную механическую обработку заготовки по требованиям чертежа на магнитопровод;

- контроль формы, шероховатости поверхностей и установочных размеров по требованиям чертежа на магнитопровод.

Сочетание в материале двухфазной композиции, состоящей из выплавляемого магнитотвердого сплава на основе железа и тугоплавкого химически инертного мелкозернистого диэлектрика в количестве от 0,01 до 5,0 вес.%, со специальным способом изготовления из указанного материала магнитопроводов, например ротора синхронного гистерезисного электродвигателя и сердечника электродвигателя постоянного тока с магнитными полюсами монолитной (металлокристаллической) конструкции, обеспечивает возможность широкого варьирования электрическими, моментными, точностными и габаритно-весовыми характеристиками электродвигателей переменного и постоянного тока в диапазоне частот питающей сети от 0 Гц до 10 кГц аналогично электродвигателям с шихтованными пакетами.

Источники информации

1. Делекторский Б.А. Проектирование гироскопических электродвигателей/ Б.А. Делекторский, Н.З. Мастяев, И.Н. Орлов. - М.: Машиностроение, 1968.

2. Толмасский И.С. Металлы и сплавы для магнитных сердечников/ И.С.Толмасский. - М.: Металургия, 1971.

3. Брускин Д.Э. Электрические машины и микромашины, 2-е изд / Д.Э.Брускин, А.Е.Зорохович, B.C.Хвостов. - М.: Высшая школа, 1981.

4. Левашов Г.П. Спеченные композиционные ферромагнитные сплавы для монолитных конструкций магнитопроводов электрических машин переменного тока/ Г.П.Левашов, В.П.Пучков. - М.: Инженерный журнал. Справочник. №2, 3. Машиностроение, 2006.

5. Осьмаков А.А. Технология и оборудование производства электрических машин. 2-е изд/ А.А.Осьмаков. - М.: Высшая школа, 1980.

6. Преображенский А.А. Теория магнетизма. Магнитные материалы и элементы/ А.А.Преображенский. - М.: Высшая школа, 1972.

7. Уразаев З.Ф. Оценка нестабильности центра тяжести ротора гистерезисного гиромотора/ З.Ф.Уразаев, Л.Г.Бабаян, Ю.К.Лаптев. - М.: Технология авиационного и приборо- и агрегатостроения, №4. 1972.

8. Чижиков В.Ю. Погрешности гиромотора, вызванные технологическим несовершенством его изготовления/ В.Ю. Чижиков, Е.А. Измайлов, О.Ю. Куркина. - М.: Электромеханика. Известия ВУЗов, №4, 1978.

9. Левашов Г.П. Заявка на научное открытие неизвестного ранее явления в области физики твердого тела по диплому на открытие №328, регистрационный №408 в РАЕН и МААНОИ/ Г.П.Левашов, В.П.Пучков, М.А.Мирошников. - М.: 2007.

10. Линчевский Б.В. Металлургия черных сплавов; Под научной редакцией Б.В.Линчевского. 2-е изд./ Б.В.Линчевский, А.Л.Соболевский, А.А. Кальменев. - М.: Металлургия, 1986.

11. Антошин В.В. Термомагнитная обработка роторов и ее влияние на магнитную структуру материала и на выходные параметры синхронных гистерезисных гиродвигателей/ В.В.Антошин, Г.П.Левашов, М.А.Мирошников// Труды предприятий отрасли. Сб. ОЦАОНТИ. Вып.106, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

| Гистерезисный гиромотор | 2015 |

|

RU2611070C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2321913C2 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| Статор электрической машины переменного тока | 1980 |

|

SU907705A1 |

| Способ изготовления магнитопровода | 1985 |

|

SU1398033A1 |

| Способ диагностики прессовки шихтованного сердечника магнитопровода | 1981 |

|

SU974509A1 |

| Статор электрической машины переменного тока | 1981 |

|

SU983904A1 |

| Электрическая машина | 1984 |

|

SU1339760A1 |

| Статор электрической машины переменного тока | 1987 |

|

SU1451801A1 |

Группа изобретений относится к области плавильно-литьевой металлургии черных металлов и сплавов, а также к области электротехнического машиностроения и приборостроения. Магнитотвердый сплав после расплавления и смешивания с тугоплавкими, химически инертными, диэлектрическими микровключениями в виде порошка в количестве 0,01-10,0 вес.% служит ферромагнитной основой магнитного материала с необходимыми и регулируемыми по величине электромагнитными характеристиками, необходимыми для оптимальной работы электродвигателя в зависимости от частоты подаваемого на него питающего тока. 2 н. и 10 з.п. ф-лы.

1. Выплавляемый магнитный материал для монолитных магнитопроводов электрических машин, включающий матрицу из магнитотвердого сплава, в которую введена тугоплавкая, химически инертная диэлектрическая фаза при следующем соотношении компонентов, вес.%:

2. Материал по п.1, в котором в качестве матрицы использован магнитотвердый сплав с анизотропией магнитных свойств после воздействия на него постоянного или переменного магнитного поля в процессе термомагнитной обработки.

3. Материал по п.1, в котором в качестве диэлектрической фазы использован порошок окиси алюминия Al2О3 или окиси кремния SiO2.

4. Материал по п.1, в котором содержание диэлектрической фазы в магнитотвердой матрице сплава пропорционально действующей частоте и индукции магнитного поля, наводимого в материале намагничивающим током.

5. Материал по п.1, в котором для изготовления из него магнитопровода для электрических машин постоянного тока содержание диэлектрической фазы составляет 0,01-0,5 вес.%.

6. Материал по п.1, в котором для изготовления из него магнитопровода для электрических машин переменного тока содержание диэлектрической фазы составляет 0,1-10,0 вес.%.

7. Способ изготовления монолитных магнитопроводов электрических машин из материала по п.1, включающий введение в расплавленный при температуре (1500±100)°С металл первичной шихты тугоплавкой, химически инертной диэлектрической фазы и ее перемешивание с жидким металлом, перекачивание полученной смеси в литейную камеру, где ее дополнительно перемешивают, заливают в форму и охлаждают, а после отвердения остывшую отливку извлекают из формы и подвергают механической, термомагнитной и изотермической обработке.

8. Способ по п.7, в котором введение в расплав металла диэлектрической фазы, последующее перемешивание, литье смеси в формы и охлаждение отлитых заготовок в формах производят в вакууме или в среде защитного инертного газа.

9. Способ по п.7, в котором смесь расплавленного металла с диэлектрической фазой заливают в охлаждаемую пресс-форму литьевой машины под давлением.

10. Способ по п.7, в котором смесь расплавленного металла с диэлектрической фазой заливают в постоянную охлаждаемую форму центробежной литьевой машины.

11. Способ по п.7, в котором предварительно нагретый слиток выплавленного магнитного материала с диэлектрической фазой продавливают через профилирующую матрицу или насадку экструдера.

12. Способ по п.7, в котором перед термомагнитной обработкой материал нагревают выше точки магнитных превращений в сплаве, а термомагнитную обработку проводят в процессе охлаждения материала на намагничивающей установке в замкнутом по форме, постоянном или переменном магнитном поле.

| МАГНИТНЫЙ СПЛАВ | 1990 |

|

RU2008736C1 |

| Способ изготовления эластичных постоянных магнитов | 1984 |

|

SU1207629A1 |

| Способ получения сплава для магнитного материала | 1991 |

|

SU1772829A1 |

| US 6902685 B2, 12.02.2004 | |||

| US 4200547 A, 29.04.1980. | |||

Авторы

Даты

2009-07-10—Публикация

2007-05-28—Подача