Изобретение относится к области электротехники, а именно к технологии изготовления электрических машин, и может быть использовано при изготовлении магнитопроводов пакетов статора и ротора для аксиальных электрических машин, например пакетов статора и ротора, аксиальных синхронных и асинхронных машин, пакетов якоря аксиальных электродвигателей и генераторов постоянного тока, магнитопроводов аксиальных трансформаторов, магнитопроводов аксиальных магнитотерапевтических установок и др.

Известен способ изготовления магнитопроводов аксиальных электродвигателей (пат. РФ №2316877, Гайтова Т.Б., Гайтов Б.Х., Таршхоев Р.З.), заключающийся в том, что рулонную холоднокатаную электротехническую сталь в движении протяжкой разрезают одновременно на расчетное количество полос расчетной ширины и количества, до сборки осуществляют в полосах вырубку пазов и отжиг, затем наматывают каждую полосу на свое внутреннее ферромагнитное кольцо расчетного диаметра с последующей напрессовкой требуемого количества наружных ферромагнитных колец соответствующих диаметров на стальной пакет расчетного наружного диаметра.

Однако при таком способе изготовления не обеспечивается равномерное магнитное насыщение магнитопроводов в радиальном направлении, из-за неравномерного распределения магнитного сопротивления в радиальном направлении (магнитный поток пронизывает изменяющуюся геометрию зубцов и ярма вдоль его активной длины (Игнатов В.Α., Вильданов К.Я. Торцевые асинхронные электродвигатели интегрального изготовления. - М.: Энергоатомиздат, 1988. - 304 с., с. 217, 219)), что приводит к неполному использованию магнитного материала, увеличению тока холостого хода, необходимости увеличения диаметра обмоточного провода, повышенному нагреву наиболее насыщенных участков магнитопровода и, как следствие, к уменьшению срока службы изоляции проводов и ухудшению массогабаритных показателей электрической машины в целом.

Выравнивание индукций областей, находящихся ближе к внутреннему и внешнему диаметрам, возможно путем увеличения тока холостого хода, однако это приведет к значительному уменьшению энергетических показателей: коэффициента мощности cos φ и КПД η. Степень неравномерности магнитного насыщения ярма можно регулировать путем увеличения его поперечного сечения за счет увеличения его высоты. Увеличение же сечения ярма за счет увеличения его высоты приводит к существенному увеличению размеров электрической машины в осевом направлении. Все это приводит к существенному увеличению массогабаритных и стоимостных показателей аксиальных электрических машин, магнитопроводы которых изготовлены данным способом.

Кроме того, при изготовлении магнитопроводов данным способом неизбежны потери дорогостоящей электротехнической стали (при резке полос из электротехнической стали, вырубке пазов), которые идут в общий свал металлических отходов, что не позволяет эффективно использовать их в дальнейшем производстве магнитопроводов, увеличивая расход конструкционных материалов на единицу активной мощности.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому техническому результату и принятым авторами за прототип является способ изготовления магнитопроводов аксиальных электродвигателей (пат. РФ №2475924, Гайтов Б.Х., Кашин Я.М., Автайкин И.Н. и др.), заключающийся в том, что рулонную холоднокатаную электротехническую сталь в движении протяжкой разрезают одновременно на расчетное количество полос расчетной ширины и количества, до сборки осуществляют в полосах вырубку пазов и отжиг, затем наматывают каждую полосу на свое внутреннее ферромагнитное кольцо расчетного диаметра с последующей напрессовкой соответствующего количества наружных ферромагнитных колец соответствующих диаметров на стальной пакет расчетного наружного диаметра, при этом на расчетных расстояниях от начала полосы электротехнической стали между ее витками закрепляют полоски расчетной длины из диамагнитного материала, образующие коаксиальные цилиндрические поверхности и обеспечивающие магнитную изоляцию полученных таким образом модулей аксиальных магнитопроводов друг от друга, при этом длина полос из диамагнитного материала и радиус полученных коаксиальных цилиндрических поверхностей рассчитывают таким образом, чтобы обеспечить одинаковую площадь торцевых частей модулей аксиальных магнитопроводов.

Однако при таком способе изготовления крепление полос из диамагнитного материала в конкретных местах полосы электротехнической стали увеличивает не только расход конструкционных материалов на единицу активной мощности, но и его массогабаритные показатели.

Кроме того, при изготовлении магнитопроводов данным способом, неизбежны потери дорогостоящей электротехнической стали (при резке полос из электротехнической стали, вырубке пазов), которые идут в общий свал металлических отходов, что не позволяет эффективно использовать их в дальнейшем производстве магнитопроводов, дополнительно увеличивая расход конструкционных материалов на единицу активной мощности и стоимостные показатели.

Наличие диамагнитного материала в пакете магнитопровода ведет к увеличению магнитного сопротивления основному магнитному потоку (магнитная проницаемость диамагнитных материалов µ≈1) и в целом к ухудшению энергетических характеристик машин (коэффициенту активной мощности cos φ и КПД η).

Заявляемое изобретение решает задачу повышения эффективности использования конструкционных материалов.

Технический результат заключается в уменьшении расхода конструкционных материалов на единицу активной мощности с обеспечением равномерного магнитного насыщения вдоль их активной части, повышении энергетических характеристик (коэффициента активной мощности cos φ и КПД η), уменьшении массогабаритных и стоимостных показателей аксиальных электрических машин.

Технический результат достигается тем, что рулонную холоднокатаную электротехническую сталь в движении протяжкой разрезают одновременно на расчетное количество полос расчетной ширины, до сборки осуществляют в полосах вырубку пазов и отжиг, затем наматывают каждую полосу на свое внутреннее ферромагнитное кольцо расчетного диаметра с последующей напрессовкой соответствующего количества наружных ферромагнитных колец соответствующих диаметров на стальной пакет расчетного наружного диаметра, при этом расчетную ширину разрезанных полос выполняют уменьшенной, а пакеты витых магнитопроводов после напрессовки ферромагнитных колец образуют основные части магнитопроводов, распложенные горизонтально активной частью вниз, и дополнительные части магнитопроводов, изготовленные методом порошковой металлургии путем установки сверху на них пресс-форм, содержащих внешние и внутренние цилиндры, которые надеваются соответственно на наружные и внутренние ферромагнитные кольца с установкой между каждыми внешними и внутренними цилиндрами по две съемные тонкостенные цилиндрические перегородки разного диаметра, образующие симметричные относительно центра коаксиальные поверхности, в полость между которыми засыпают гомогенную массу в виде связующего вещества и предварительно измельченного до состояния ферромагнитного порошка, полученного путем измельчения отожженных отходов электротехнической стали, чья магнитная проницаемость равна магнитной проницаемости витого магнитопровода, а в полости между внешними и внутренними цилиндрическими стенками пресс-форм и тонкостенными цилиндрическими перегородками засыпают гомогенную массу в виде связующего вещества и предварительно измельченного до состояния ферромагнитного порошка, полученного путем измельчения отожженных отходов электротехнической стали, чья магнитная проницаемость выше магнитной проницаемости витого магнитопровода, с последующим извлечением съемных тонкостенных цилиндрических перегородок и прессованием в аксиальном направлении.

Выравнивание величины магнитной индукции в воздушном зазоре магнитопровода происходит путем выравнивания магнитного сопротивления вдоль его активной длины из-за наличия дополнительной части магнитопровода, изготовленной методом порошковой металлургии, имеющей увеличенное значение магнитной проницаемости, и соответственно уменьшенное значение магнитного сопротивления на участках, находящихся ближе к внутреннему и внешнему диаметрам. Это дает возможность на этих участках рабочему магнитному потоку глубже проникать через основную часть магнитопровода в дополнительную, что позволяет уменьшить намагниченность зубцов и ярма в этих областях, а, значит, и их насыщение.

При этом для изготовления дополнительной части магнитопровода методом порошковой металлургии используется ферромагнитный порошок, полученный из отходов электротехнической стали при изготовлении витого магнитопровода. Данный способ изготовления магнитопровода позволяет не только полностью исключить отходы электротехнической стали (т.е. обеспечить полное использование электротехнической стали), но и дает возможность использования отходов электротехнической стали, возникающих при изготовлении магнитопроводов электрических машин (например, при производстве магнитопроводов статора и ротора электрических машин классической цилиндрической (радиальной) конструкции отходы электротехнической стали составляют более 50%), что повышает эффективность использования электротехнической стали, а также существенно уменьшает стоимостные показатели не только производства аксиальных электрических машин, но и в целом всего электромашиностроительного предприятия, занимающегося производством различных типов электрических машин. Дополнительное уменьшение стоимостных показателей происходит за счет отсутствия необходимости изготовления полос из диамагнитного материала, его крепления на полосах электротехнической стали, а массогабаритных показателей - за счет отсутствия самого диамагнитного материала в пакете магнитопровода.

Кроме того, предлагаемый способ позволяет улучшить энергетические характеристики (коэффициент активной мощности cos φ и КПД η) аксиальных электрических машин за счет, во-первых, улучшения магнитных свойств измельченной электротехнической стали при ее отжиге, во-вторых, уменьшения потерь на вихревые токи в дополнительной части магнитопровода, изготовленной методом порошковой металлургии: уменьшается путь циркуляции вихревых токов, так как частицы порошка изолированы друг от друга связующим веществом; в-третьих, за счет исключения полос из диамагнитного материала из магнитопровода и тем самым минимизации магнитного сопротивления.

Внедрение в производство данного способа изготовления магнитопроводов различных аксиальных электрических машин посильно как малым предприятиям, выпускающим различные электрические машины обычной конструкции (радиальной или аксиальной, поштучно, т.е. не на поточной линии), так и массово выпускающим электрические машины при сохранении высокой производительности труда (из-за возможности предварительного измельчения отходов электротехнической стали до состояния ферромагнитного порошка с его последующим отжигом, а также за счет использования параллельных технологических линий).

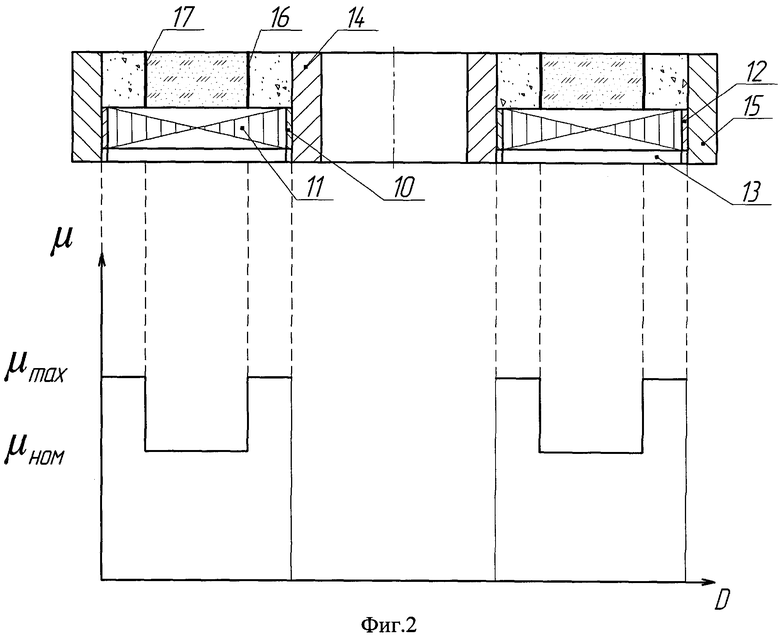

На фиг. 1 представлена структурная схема, поясняющая предлагаемый способ изготовления магнитопроводов аксиальных электрических машин.

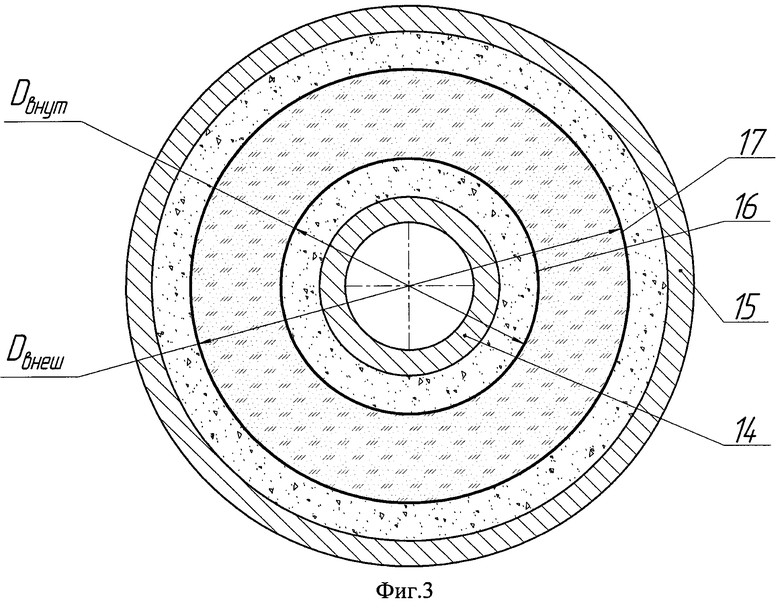

На фиг. 2 приведен общий вид с разрезом магнитопровода аксиальной электрической машины для пояснения способа его изготовления с графиком изменения зависимости магнитной проницаемости ферромагнитного порошка от диаметра дополнительной части магнитопровода.

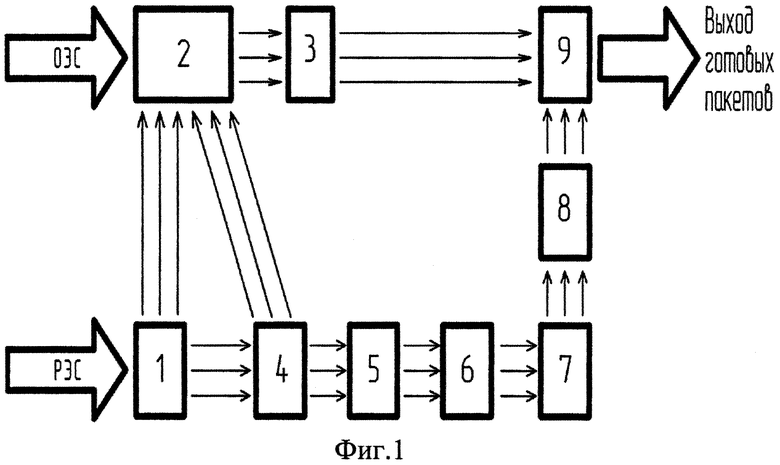

На фиг. 3 приведен вид сверху на дополнительную часть магнитопровода аксиальной электрической машины.

На фиг. 1 обозначено: РЭС - рулонная (холоднокатаная) электротехническая сталь соответствующей марки, предназначенная для изготовления из нее магнитопроводов аксиальных электрических машин; ОЭС - отходы электротехнической стали, 1 - многоходовые ножницы, предназначенные для разрезания стали на расчетное количество и размеры полос; 2 - узел измельчения электротехнической стали; 3 - узел отжига измельченной электротехнической стали для снятия остаточных деформаций, ухудшающих магнитные свойства измельченной стали; 4 - долбежные пальцы, служащие для изготовления пазов расчетных размеров; 5 - узел отжига полос стали с целью снятия остаточных деформаций, ухудшающих магнитные свойства стали, а также для обеспечения изолирующей оксидной пленки вдоль всей поверхности всех полос; 6 - узел сочленения полос стали с внутренними кольцами; 7 - узел намотки полос на внутренние кольца; 8 - узел напрессовки наружных колец; 9 - узел изготовления дополнительных частей магнитопроводов аксиальных электрических машин методом порошковой металлургии.

Фрагмент магнитопровода аксиальной электрической машины, приведенный на фиг. 2, демонстрирует его общий вид с изображением внутреннего ферромагнитнного кольца 10, витого пакета магнитопровода 11, наружного ферромагнитного кольца 12, пазов 13, внутреннего цилиндра 14 и внешнего цилиндра 15, двух съемных тонкостенных цилиндрических перегородок 16, 17.

Вид сверху на дополнительную часть магнитопровода аксиальной электрической машины, приведенный на фиг.3, показывает расположение двух съемных тонкостенных цилиндрических перегородок 16, 17 относительно центра и их диаметры Dвнут и Dвнеш соответственно.

Способ изготовления магнитопроводов аксиальных электрических машин реализуется следующим образом.

Рулонная холоднокатаная электротехническая сталь (РЭС) требуемой марки подается на многоходовые ножницы 1, где происходит ее разрезание на полосы с расчетными уменьшенными размерами ширины изготавливаемых магнитопроводов. Параллельно этому отходы электротехнической стали (ОЭС) с соответствующими магнитными свойствами РЭС подаются в узел измельчения 2, где они измельчаются до состояния ферромагнитного порошка требуемого размера. Если при резке РЭС имеются ее отходы, то они поступают в узел измельчения 2 с последующим измельчением. Измельченная электротехническая сталь поступает в узел 3, где она отжигается в специальной камере при температуре 900-950°С для улучшения магнитных свойств. Затем в узле 4 долбежные пальцы требуемых геометрических размеров выбивают на каждой из полос РЭС пазы изготовляемых магнитопроводов с помещением ОЭС для их измельчения до требуемых размеров в узел измельчения 2. После этого в узле 5 каждая из полос (теперь уже с пазами) отжигается в специальной камере при температуре 900-950°С, и далее в узле 6 происходит сочленение каждой полосы стали со своим внутренним ферромагнитным кольцом (поз. 10 на фиг. 2), например, сваркой, с последующим накручиванием их в узле 7 на внутренние ферромагнитные кольца 10 нужных (расчетных) наружных диаметров, образующих витые пакеты магнитопроводов 11, на которые затем в узле 8 напрессовываются наружные ферромагнитные кольца (поз. 12 на фиг. 2) из ферромагнитного материала нужного (расчетного) диаметра. При этом выдолбленные пазы в полосах стали при намотке образуют в витых пакетах магнитопроводов 11 пазы 13 для укладки обмоток (фиг. 2). Далее в узле 9 заготовки располагают горизонтально, пазами 13 вниз, и методом порошковой металлургии изготавливают дополнительные части магнитопроводов. Для этого на заготовки надевают пресс-формы, состоящие из внутренних цилиндров 14 и внешних цилиндров 15, причем на внутренние ферромагнитные кольца 10 надевают внутренние цилиндры 14, а на наружные ферромагнитные кольца 12 надевают внешние цилиндры 15.

Сверху во внутренние части между внутренними цилиндрами 14 и внешними цилиндрами 15 помещают две съемные тонкостенные цилиндрические перегородки 16, 17 (фиг. 2 и фиг. 3) разного диаметра (Dвнут и Dвнеш соответственно), образующие симметричные относительно центра коаксиальные поверхности, в полость между которыми осуществляется засыпка гомогенной массы, состоящей из связующего вещества и отходов электротехнической стали, предварительно измельченных в блоке 2 до состояния ферромагнитного порошка и прошедших последующий отжиг в блоке 3 в специальной камере при температуре 900-950°С, чья магнитная проницаемость равна магнитной проницаемости витых пакетов магнитопроводов 11, а также засыпкой в полоти между внешними цилиндрами 15 и тонкостенными цилиндрическими перегородками 17, и внутренними цилиндрами 14 и тонкостенными цилиндрическими перегородками 16 гомогенной массы, состоящей из связующего вещества и отходов электротехнической стали, предварительно измельченных до состояния ферромагнитного порошка в блоке 2 и прошедших отжиг в блоке 3 в специальной камере при температуре 900-950°С, чья магнитная проницаемость выше магнитной проницаемости витых пакетов магнитопроводов 11, с последующим извлечением съемных тонкостенных цилиндрических перегородок 16, 17 и прессованием в аксиальном направлении. После затвердевания связующего вещества (для ускорения процесса затвердевания возможна его сушка) внутренний цилиндр и 14 внешний цилиндр 15 извлекают.

Причем при изготовлении дополнительной части магнитопровода должно засыпаться такое количество ферромагнитного порошка со связующим веществом, чтобы после его прессования и затвердевания общая ширина магнитопровода, состоящая из витого пакета магнитопровода 11 и дополнительной части, обеспечивала нормальную работу магнитной системы. Общая ширина магнитопровода, состоящая из ширины витого магнитопровода и ширины его дополнительной части, а также диаметры Dвнут и Dвнеш съемных тонкостенных цилиндрических перегородок 16, 17 выбирают исходя из расчета магнитной системы для каждой конкретной электрической машины.

На выходе получается расчетное количество готовых магнитопроводов аксиальных электрических машин, которые затем поступают на обмоточный участок (цех) для укладки соответствующей обмотки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магнитопроводов аксиальных электрических машин | 2016 |

|

RU2650104C2 |

| Способ изготовления статора электрической машины с аксиальным магнитным потоком | 2023 |

|

RU2809983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ АКСИАЛЬНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2011 |

|

RU2475924C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ АКСИАЛЬНЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2006 |

|

RU2316877C1 |

| Способ изготовления аксиальных магнитопроводов | 2018 |

|

RU2689249C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА-РОТОРА АКСИАЛЬНЫХ ЦЕНТРОБЕЖНЫХ ДВИГАТЕЛЕЙ-НАСОСОВ | 2014 |

|

RU2550087C1 |

| САМОТОРМОЗЯЩИЙСЯ АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ СО СДВОЕННЫМ КОРОТКОЗАМКНУТЫМ РОТОРОМ | 2015 |

|

RU2602242C1 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

| Ротор асинхронной машины | 1982 |

|

SU1040567A1 |

| САМОТОРМОЗЯЩИЙСЯ АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ СО СДВОЕННЫМ МАССИВНЫМ РОТОРОМ | 2014 |

|

RU2551893C1 |

Изобретение относится к области электротехники, а именно к технологии изготовления электрических машин. Техническим результатом является уменьшение расхода конструкционных материалов на единицу активной мощности с обеспечением равномерного магнитного насыщения вдоль их активной части. Способ изготовления магнитопроводов аксиальных электродвигателей включает разрезание рулонной холоднокатаной электротехнической стали в движении протяжкой одновременно на расчетное количество полос расчетной ширины и количества, до сборки осуществляют в полосах вырубку пазов и отжиг, затем наматывают каждую полосу на свое внутреннее ферромагнитное кольцо расчетного диаметра с последующей напрессовкой требуемого количества наружных ферромагнитных колец соответствующих диаметров на стальной пакет расчетного наружного диаметра. Затем устанавливают между каждыми внешними и внутренними цилиндрами по две съемные тонкостенные цилиндрические перегородки разного диаметра, образующими симметричные относительно центра коаксиальные поверхности, в полость между которыми осуществляется засыпка гомогенной массы с последующим извлечением съемных тонкостенных цилиндрических перегородок и прессованием в аксиальном направлении. 3 ил.

Способ изготовления магнитопроводов аксиальных электрических машин, заключающийся в том, что рулонную холоднокатаную электротехническую сталь в движении протяжкой разрезают одновременно на расчетное количество полос расчетной ширины, до сборки осуществляют в полосах вырубку пазов и отжиг, затем наматывают каждую полосу на свое внутреннее ферромагнитное кольцо расчетного диаметра с последующей напрессовкой соответствующего количества наружных ферромагнитных колец соответствующих диаметров на стальной пакет расчетного наружного диаметра, отличающийся тем, что расчетную ширину разрезанных полос выполняют уменьшенной, а пакеты витых магнитопроводов после напрессовки ферромагнитных колец образуют основные части магнитопроводов, распложенные горизонтально активной частью вниз, и дополнительные части магнитопроводов, изготовленные методом порошковой металлургии путем установки сверху на них пресс-форм, содержащих внешние и внутренние цилиндры, которые надеваются соответственно на наружные и внутренние ферромагнитные кольца с установкой между каждыми внешними и внутренними цилиндрами по две съемные тонкостенные цилиндрические перегородки разного диаметра, образующие симметричные относительно центра коаксиальные поверхности, в полость между которыми засыпают гомогенную массу в виде связующего вещества и предварительно измельченного до состояния ферромагнитного порошка, полученного путем измельчения отожженных отходов электротехнической стали, чья магнитная проницаемость равна магнитной проницаемости витого магнитопровода, а в полости между внешними и внутренними цилиндрическими стенками пресс-форм и тонкостенными цилиндрическими перегородками засыпают гомогенную массу в виде связующего вещества и предварительно измельченного до состояния ферромагнитного порошка, полученного путем измельчения отожженных отходов электротехнической стали, чья магнитная проницаемость выше магнитной проницаемости витого магнитопровода, с последующим извлечением съемных тонкостенных цилиндрических перегородок и прессованием в аксиальном направлении.

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДОВ АКСИАЛЬНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2011 |

|

RU2475924C1 |

Авторы

Даты

2015-11-10—Публикация

2014-07-21—Подача