Изобретение относится к магнитомягким композиционным материалам и к способам их получения, используемым для изготовления магнитопроводов, дросселей, трансформаторов, реакторов и других изделий силовой электроники.

Известен магнитомягкий композиционный материал, содержащий быстрозакаленный магнитомягкий сплав в виде дисперсных частиц и диэлектрическое связующее, их соединяющее (патент РФ №2187857, МПК H01F 1/24, опубл. 20.08.2002). Низкая плотность частиц сплава ограничивает магнитные свойства известного материала.

Известен способ производства магнитопровода, включающий смешение порошка быстрозакаленного аморфного магнитомягкого слава с диэлектрическим связующим и формование из смеси заготовки изделия (Патент РФ №2187857, МПК H01F 1/24, опубл. 20.08.2002.). В известном способе формование заготовок осуществляют заливкой смеси из порошка сплава и клея в формы и ее отверждения, в силу чего материал имеет низкую плотность частиц сплава и, как следствие, низкие магнитные свойства.

Известен магнитомягкий композиционный материал, состоящий из частиц аморфного магнитомягкого сплава, частиц кристаллического диоксида кремния и диэлектрическоого связующего (патент США №6063209, НПК 148/300, опубл. 2000 г.). В известном материале порошок кристаллического диэлектрического материала типа SiO2, TiO2, Al2O3 является разделителем (спейсером) частиц магнитомягкого сплава, что уменьшает плотность частиц сплава в материале, снижая магнитные свойства последнего. При этом в силу технологии получения, известный материал может быть получен в виде заготовок малых размеров, что ограничивает его использование для получения больших по размеру изделий силовой электроники. Использование материала в силовой электронике ограничивается также термической зависимостью механических свойств полимерного связующего и его недостаточной термостойкостью.

В известном способе получения сердечника из магнитомягкого композиционного материала смешивают порошок аморфного магнитомягкого сплава с диэлектрическим связующим, из смеси прессуют заготовку и ее термообра-батывают (патент США №6063209, НПК 148/300, опубл. 2000 г.; патент США №606320, НПК 148/300, опубл. 2000 г.). В известном способе получение изделий больших размеров ограничено высокими удельными давлениями прессования, что не позволяет использовать способ и полученный с его помощью материал для изготовления изделий больших размеров для силовой электроники.

Наиболее близким по технической сущности к заявляемому является магнитомягкий композиционный материал, содержащий аморфный магнитомягкий сплав в виде частиц и диэлектрическое связующее на основе легкоплавкого стекла (патент США №6368423, МПК H01F 1/24, опубл. 2002 г.).

В известном материале в качестве диэлектрического связующего, соединяющего частицы сплава, используется легкоплавкое свинцово-боросиликатное стекло, температура размягчения которого меньше температуры кристаллизации аморфного магнитомягкого сплава. Легкоплавкое стекло не обеспечивает достаточные механические свойства известного композиционного материала, в частности его ударную вязкость, а технология получения не позволяет изготавливать изделия и заготовки из данного материала изделий больших размеров, что ограничивает использование известного материала и изделий из него для силовой электроники.

Наиболее близким к заявляемому является способ производства магнитомягкого композиционного материала в виде изделия, заключающийся в смешивании порошков аморфного магнитомягкого сплава и легкоплавкого стекла с временным связующим, прессование заготовки из смеси, термообработку заготовки, включающую стадии разложения временного связующего, формирования стеклосвязующего при температурах, не превышающих температуру кристаллизации аморфного магнитомягкого сплава и охлаждения заготовки (патент США №6368423 МПК 6368423, опубл. 2002 г.).

В известном способе производят магнитопровод в виде аморфного тела, в котором все связующее состоит из аморфной фазы стекла. В силу этого механические свойства магнитопровода, ограничены механическими свойствами стеклосвязки. Высокий процент пор в изделии вследствие удаления разлагаемого временного полимерного связующего уменьшает механические и магнитные свойства. Использование в известном способе высоких удельных нагрузок прессования препятствует использованию известного способа для получения больших изделий с площадью поверхности 200 см2 и более.

Предлагаемое изобретение решает техническую задачу создания магнитомягкого композиционного материала и технологии его получения в виде изделий силовой электроники, например магнитопроводов. Технический результат изобретения заключается в повышении механических свойств магнитомягкого композиционного материала при сохранении и повышении его магнитных свойств и в возможности получать при этом более широкий диапазон изделий по размерам (от мелких до крупных) за счет явления направленной кристаллизации нанокристаллов альфа кварца в легкоплавком стекле в условиях предварительного уплотнения частиц сплава.

Решение технической задачи и достижение указанного технического результата обеспечивается тем, что магнитомягкий композиционный материал, включающий аморфный магнитомягкий сплав в виде частиц и легкоплавкое стекло, дополнительно содержит кристаллы альфа кварца наноразмеров, распределенные в стекле и образующие с ним стеклокристаллическое связующее, при этом материал имеет следующий состав, в массовых процентах:

а количество кристаллов альфа кварца наноразмеров в связующем составляет 38,0-40,0 объемных процентов.

Решение отмеченной технической задачи и достижение указанного технического результата обеспечивается тем, что в способе производства магнитомягого композиционного материала в виде изделия, заключающемся в смешивании порошка аморфного магнитомягкого сплава, порошка легкоплавкого стекла и временного связующего, в прессовании из смеси заготовки изделия, в нагреве заготовки до формирования в ней между частицами аморфного магнитомягкого сплава размягченной стеклофазы при температурах, не превышающих температуру кристаллизации аморфного магнитомяхкого сплава, и в охлаждении заготовки, перед прессованием смесь вакуумируют, а в качестве временного связующего используют гидролизованный алкоксисилан, причем компоненты смеси подаются на смешение при следующем соотношении, в массовых процентах:

Согласно изобретению предлагается магнитомягкий композиционный материал и способ получения этого материала в виде заготовок или изделий.

В соответствии с изобретением при смешивании порошков аморфного магнитомягкого сплава и легкоплавкого стекла с гидролизованным алкоксисиланом формируется полусухая смесь, предназначенная для прессования. Прессовочную смесь (шихту) прессуют в герметичной прессформе. Перед прессованием смесь вакуумируют. Для этого из прессформы откачивают воздух до уровней, характерных для форвакуума. При этом одновременно с откачиванием воздуха происходит удаление летучих продуктов (спирт, вода) из алкоксисилана. При приложении усилия прессования в прессформе формуется заготовка. Вакуумирование и приложение усилия обеспечивают вакуумное прессование заготовки. В силу этого полученная заготовка имеет повышенную плотность частиц сплава. Последнее достигается, благодаря устранению эффекта «воздушной подушки», проявляющемуся при прессовании в герметичных прессформах. Гидролизованный алкоксисилан обеспечивает смазывающий эффект при приложении усилия прессования. Сформованная заготовка обладает не только повышенной плотностью частиц сплава, но и достаточными механическими свойствами для ее транспортировки и термообработки. При этом гидролизованный алкоксисилан выполняет функцию временного связующего. Заготовку подвергают термообработке путем нагрева. При нагреве до температур 250 градусов Цельсия (°C) завершается стадия гидролиза и поликонденсации алкоксисилана, далее сухой его остаток силоксан нагревается вместе со стеклом. Заготовку нагревают до температур выше температуры размягчения стекла и выше температуры 375°С, но ниже температуры кристаллизации аморфного сплава. В этих условиях из частиц размягченного стекла формируется аморфная стеклофаза. При этом силоксановые цепочки распадаются на фрагменты (SiO2)n, которые растворяются в расплаве легкоплавкого стекла. Структура стеклофазы, связывающей между собой частицы аморфного сплава, становится однородной. Стадия формирования аморфной фазы стекла (стеклофазы) между частицами сплава завершается. При медленном охлаждении заготовки при температуре фазового превращения 375°C формируется кристаллическая фаза альфа кварца, при этом фрагменты (SiO2)n являются центрами зародышеобразования нанокристаллов альфа кварца. За период остывания кристаллы альфа кварца вырастают до размера в десятки нанометров.

Экспериментально установлено, что кристаллы альфа кварца существенно повышают механические свойства полученного магнитомягкого копозиционного материала. Благодаря повышенной плотности частиц сплава и наличию стеклокристаллической связки, в полученном материале сочетаются высокие как механические, так и магнитные свойства. Материал такого типа получен впервые. Впервые получено явление направленной кристаллизации альфа кварца в легкоплавких стеклах Существо явления заключается в том, что продукты терморазложения временной связки - гидролизованного алкоксисилана диоксид кремния (SiO2) и фрагменты (SiO2)n, инициируют в массе аморфной размягченной и охлаждаемой стеклофазы, полученной из легкоплавкого стекла, условиях высокой плотности частиц сплава и при температуре фазового перехода 375°С процесс кристаллизации кристаллов альфа кварца в стеклофазе, выражаемый в образовании из SiO2 и из фрагментов (SiO2)n зародышей кристаллов альфа кварца и их росте до наноразмеров. В результате кристаллизации в заготовке формируется стеклокристаллическое связующее, заполняющее пространство между частицами порошка аморфного магнитомягкого материала и обеспечивающее их соединение в монолитный магнитомягкий материал, а так же получение изделия из этого материала. Найдено оптимальное количество гидролизованного алкоксисилана, позволяющее получить в стеклокристаллической связке заданное количество кристаллической фазы из кристаллов наноразмерного альфа кварца. При этом за период охлаждения и кристаллизации размеры кристаллов альфа кварца не превышают наноразмеров.

При оптимальном соотношении компонентов смеси, указанной выше, в соответствии с заявляемым способом получают магнитомягкий композиционный материал, обладающий наилучшими механическими и магнитными свойствами (использование в тексте описания, формулы, реферата для обозначения оптимальных численных значений интервалов (их пределов) знака «-» означает «от нижнего крайнего значения до верхнего крайнего значения включительно»). При этом состав и свойства композиционного материала также являются оптимальными. Если содержание частиц сплава в материале больше верхнего оптимального предела (97,5 мас.%), содержание стеклокристаллического связующего ниже меньшего оптимального предела (2,5% мас.) и содержание кристаллической фазы альфа кварца в нем меньше нижнего оптимального предела (38 об.%), наблюдается существенное уменьшение механических свойств материала по сравнению с их оптимальными значениями: аморфный магнитимягкий сплав от 70 до 9,7,5 мас.%, стеклокристаллическое связующее от 2, 5 до 30,0 мас.%, кристаллы альфа кварца от 38 до 40 объемных %). Если содержание частиц сплава в материале меньше нижнего оптимального предела (70 мас.%,) содержание стеклокристаллического связующего больше верхнего оптимального предела (30 мас.%) и концентрация альфа кварца в нем выше верхнего оптимального предела (40 об.%), то наблюдается уменьшение магнитных свойств материала по сравнению с оптимальными значениями, но при этом сохраняются высокие механические свойства. Оптимальные интервалы состава материала определяются преимущественно соотношениями оптимальных компонентов (ингредиентов) в способе его получения, подаваемых на смешивание: порошок аморфного магнитомягкого сплава от 65,0 до 96,9 мас.%, порошок легкоплавкго стекла от 2,3 до 26,0 мас.%, гидролизованный алкоксисилан от 0,8 до 9,0 мас.%). Если содержание порошка аморфного сплава в смеси (шихте) больше верхнего оптимального предела (96,9 мас.%, а содержание порошка легкоплавкого стекла и гидролизованного алкоксисилана меньше их нижних оптимальных пределов (соответственно 2,3 мас.% и 0,8 мас. %), наблюдается существенное уменьшение механических свойств полученного материала. Если содержание порошка аморфного сплава в смеси (шихте) меньше нижнего оптимального предела (65,0 мас.%), а содержание порошка легкоплавкого стекла и гидролизованного алкоксисилана больше их верхних оптимальных пределов (соответственно 26,0 мас.% и 9,0 мас.%) наблюдается ухудшение магнитных свойств материала. Кроме того, если количество гидролизованного алкоксисилана меньше нижнего предела (а содержание других ингредиентов не соответствует оптимальным значениям) смесь (шихта) получается малопригодной для прессования, так как сформированные (формованные) большие по размеру заготовки при прессовании и после него в большинстве растрескиваются и разрушаются, а при получении мелких наблюдается высокий процент брака. При превышении содержания временного связующего выше верхнего предела (а содержание других ингредиентов не соответствует оптимальным значениям) возникают трудности осуществления процесса вакуумного прессования, в том числе в связи с гелеобразованием гидролизованого алкоксисилана при высоких его концентрациях или в связи с высокой влажностью шихты. В силу этого наблюдается высокий процент брака преимущественно вследствие невоспроизведения заданого состава получаемого материала.

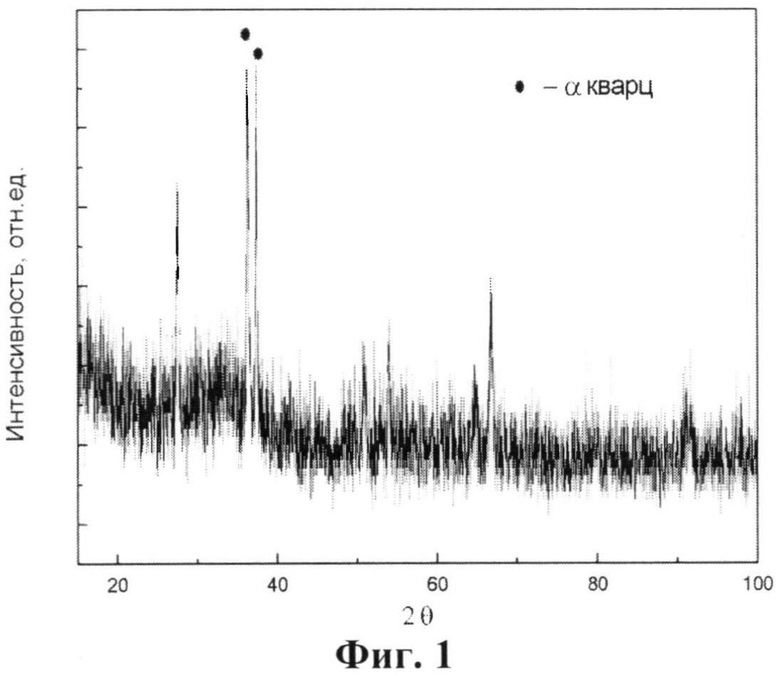

Явление направленной кристаллизации изучено для легкоплавких стекол, температура размягчения которых не превышает 550°C. Это преимущественно стекла, содержащие в своем составе оксид свинца, например типа PbO-Bi2O3-В2О3-Al2O3-SiO2; PbO-B2O3-SiO2; PbO-В2О3-SiO2-MnHn, где MnHn-Al2O3 или AlN или CuO. Наилучшие результаты получены для легкоплавких стекол, используемых для пайки металлов. Наличие кристаллической фазы в составе стеклообразного связующего в виде кристаллов альфа кварца нано-размеров с тетрагональной решеткой подтверждается данными рентгеноструктурного анализа (см. фигуру 1), и другими методами инструментального анализа. При этом определялось содержание кристаллической и аморфной фазы, а также усредненные размеры кристаллов.

Изобретение осуществляли следующим образом.

Предварительно получали порошки аморфных магнитомягких сплавов, легкоплавкое стекло и временное связующее.

Порошки аморфных магнитомягких сплавов получали помолом в шаровой мельнице аморфной ленты из аморфного магнитомягкого сплава, например, 5БДСР (Fe 84,1; Cu 1,3; Nb 5,6; Si 7,7; В 1,3, все в мас.%), 82К3ХСР (Co 82; Cr 3; Si 2,5; В 2,5 все в мас.%). Максимальный линейный размер частиц составлял 140 мкм. Как показали исследования, наиболее плотная упаковка частиц и лучшие магнитные свойства получаются при компактировании материалов с разбросом частиц по величине от 10 до 140 мкм, которые и использовали для получения композиционного материала согласно изобретению.

Временное связующее на основе алкоксисилоксанов получали путем гидролиза этилсиликата ЭТС-40 или тетраэтоксисилана Si(OC2H5)4 в кислотной среде. При гидролизе этоксильные группы ОС2Н5 замещаются гидро-ксильными группами ОН, а линейные молекулы этоксисиланов превращаются в разветвленные и частично сшитые в результате реакции поликонденсации полимерные силоксановые цепочки. По мере такого замещения образуются продукты гидролиза (гидролизаты) или гидролизованный алкоксисилан, обладающий клеящими свойствами.

Гидролизат алкоксисилана на основе этоксисиланов получали гидролизом по общепринятой схеме:

где R=СН3, С2Н5

Реакция ускоряется в среде гомогенизирующего (смешивающегося с водой) растворителя, например этилового спирта, или ацетона и кислоты. Процесс экзотермичен.

В предлагаемом изобретении использовали гидролизованный алкоксисилан, который получали следующими способами:

В воду добавляли соляную кислоту, размешивали, затем добавляли этиловый спирт. В другую емкость наливали этилсиликат. При постоянном перемешивании порциями добавляли в водно-спиртовый раствор кислоты в этилсиликат. При этом смесь нагревается, поэтому смешивание производили малыми порциями. После полного взаимодействия компонент емкость неплотно закрывали и выдерживали 1 час. После этого смесь переливали в емкость с плотной крышкой и настаивают 12 часов. Временное связующее- гидролизованный алкоксисилан готово к использованию.

В воду добавляли соляную кислоту, размешивали, затем добавляли этиловый спирт. В другую емкость наливали тетраэтоксисилан. При постоянном перемешивании порциями в тетраэтоксисилан добавляли водно-спиртовый раствор кислоты. Смешивание производили малыми порциями. После полного взаимодействия компонент емкость неплотно закрывали и выдерживали 1 час. После этого смесь переливали в емкость с плотной крышкой и настаивали 12 часов. Временное связующее гидролизованный алкоксисилан готово к использованию.

Легкоплавкие стекла получали путем плавления шихты в керамическом тигле в муфельной печи. Печь нагревали до температуры 850°С и выдерживали при этой температуре в течение 1 часа. Затем тигель в горячем состоянии доставали из печи и выливали расплав на металлическую подложку, находящуюся при комнатной температуре. После остывания стекло размалывали до порошка.

Порошок легкоплавкого стекла получали помолом на планетарной мельнице в циркониевых стаканах с циркониевыми шарами. Ситовой отбор производили на вибрационном ситовом грохоте.

Для формирования связующего использовали порошок стекла с максимальным размером частиц до 15 мкм.

Способ осуществляли следующим образом. Дозированные количества порошка аморфного магнитомягкого сплава, порошка легкоплавкого стекла и временного связующего смешивали в смесителе до получения однородной влажной массы шихты. Шихту помещали в герметичную прессформу, из которой откачивали воздух (предварительно вакуумировали) до давлений, характерных для форвакуума 10-2-10-3 мм ртутного столба (1,28-0,13 Па). Прессование шихты осуществляли при удельных нагрузках 700-1000 кг/см2 (7×107-10×107 Н/м2). Извлеченную из прессформы заготовку подвергали постепенному нагреву до температуры, превышающей температуру размягчения стекла, превышающей 375 градусов Цельсия, но менее температуры кристаллизации аморфного сплава, выдерживали до формирования размягченной аморфной стеклофазы, затем охлаждали вместе с печью. Получали готовое изделие из магнитомягкого композиционного материала согласно предлагаемому изобретению или заготовку магнитомягкого композиционного материала согласно изобретению.

Из заготовки получали изделия путем механической обработки с помощью алмазного инструмента.

В результате образования стеклокристаллической связки, механическая прочность которой значительно выше аморфной, изделия из магнитомягкого композиционного материала приобретают улучшенные физико-механические характеристики, кроме того, после термообработки заготовки сохраняют свои геометрические размеры и форму, т.к. усадка композиционного материала при термообработке практически близка к нулю. При вышеуказанной термообработке происходит отжиг частиц аморфного сплава, в результате чего снимаются закалочные напряжения в частицах аморфного металлического сплава, а также наклеп, полученный при дроблении, что значительно улучшает магнитные характеристики изделий.

Магнитомягкий материал на стеклокристаллической связке подобного типа получен впервые, а его состав и структура предопределяют высокие прочностные, магнитные и эксплуатационные свойства материала. Предел прочности на разрыв достигает 150×104-160×104 Па; ударная вязкость до 20 кДж/м2, рабочая температура - до 500°C, магнитная проницаемость (в зависимости от состава аморфного магнитомягкого сплава) - до 120, до 250 и выше.

На фигуре 1 приведена рентгенограмма стеклокристаллической связки магнитомягкого композиционного материала, полученного согласно примеру №3.

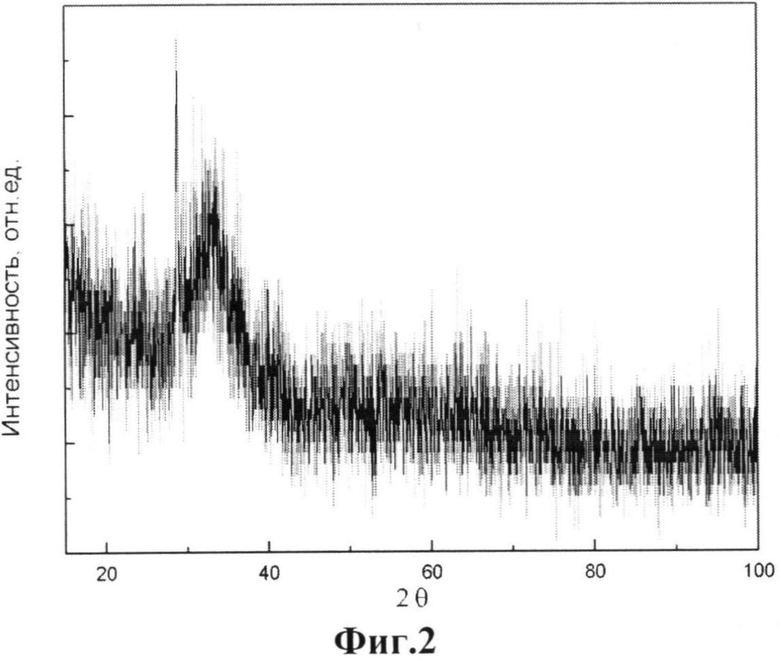

На фигуре 2 приведена рентгенограмма легкоплавкого стекла, использованного в примере №3.

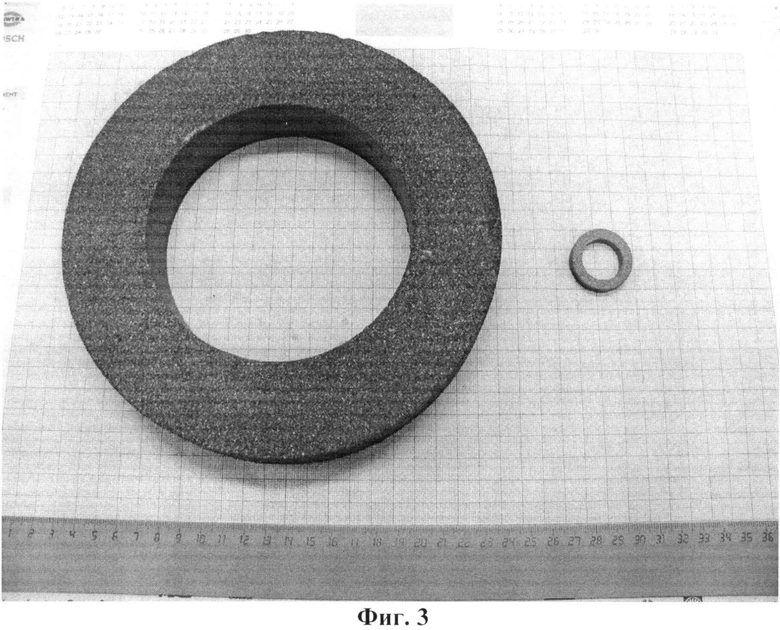

На фигуре 3 приведена фотография кольцеобразных магнитопроводов полученных согласно изобретению: большого диаметра (с размерами: диаметр внешний 200 мм, диаметр внутренний 120 мм, толщина 40 мм) (левый образец) и малого диаметра (с размерами: диаметр внешний 30 мм, диаметр внутренний 20 мм, толщина 5 мм). (правый образец). Большой магнитопровод был получен по примеру 3, малый - по примеру 9.

На фигуре 2 имеется характерный спектр (аморфное «гало»), свидетельствующий об аморфной фазе легкоплавкого стекла. Резкие дифракционные пики на фигуре 1 характеризуют наличие кристаллической фазы альфа кварца (пики помечены словом «кварц»).

Примеры осуществления способа по изобретению.

Пример 1. Согласно изобретению получали кольцеобразный магнитопровод.

Для приготовления кольцеобразного образца магнитопровода большого размера брали 3412 г. (96,9 мас.%) порошка аморфного магнитомягкого сплава 5БДСР с размерами частиц 10-140 мкм. Смешивали с 80,8 г. (2,3 мас.%) порошка легкоплавкого стекла марки БС-90 (состав, мас.%, PbO - 72,0; SiO2 - 10,0; В2О3 - 6,0; Al2O3 - 2,5; Bi2O3 - 7,0; Al - 0,1, все в мас.%) мелкого помола (до 15 мкм), далее компоненты (ингредиенты) перемешивали в барабанном смесителе 20 минут, затем добавляли гидролизованный алкоксисилан, полученный по способу 1, в количестве 30 гр (25 мл или 0,8 мас. %) и дополнительно перемешивали в течение 10 минут. Полученную смесь загружали в прессформу, вакуумировали внутреннюю полость прессформы до давления 10-3 мм ртутного столба (0,13 Па) вакуумное прессование осуществляли при удельном давлении 800 кг/см (8×107 Па) и выдерживали при этом давлении 1 минуту, после чего заготовку выпрессовывали из прессформы. Далее кольцеобразную заготовку магнитопровода помещали в муфельную печь, нагревали на воздухе до температуры 500°C и подвергали термообработке при температуре 500°C на воздухе в течение 1 часа, после чего печь отключали и заготовка остывала вместе с печью до комнатной температуры. Получили кольцеобразный магнитопровод с наружным диаметром 200 мм, внутренним диаметром 120 мм, толщиной 40 мм, массой 3,5 кг. Изготовленный кольцеобразный магнитопровод на основе магнитомягкого композиционного материала имел магнитную проницаемость 120 ед., а в насыщение входил при 12000 А·м.

При этом полученный магнитомягкий композиционный материал имел следующий состав: аморфный магнитомягкий сплав 97,5 мас.%, стеклокристаллическое связующее 2,5 мас.%. Содержание альфа кварца в стеклокристаллическом связующем составило 38,1 объемных процентов, а средние размеры кристаллов составили 40 нм (или в пределах средних значений 30-50 нм).

Полученный материал имел следующие механические свойства: ударная вязкость 7 кДж/м2, предел прочности на разрыв 27×105 Па.

Пример 2. Согласно изобретению получали кольцеобразный магнитопровод.

Для приготовления кольцеобразного образца магнитопровода большого размера брали 3325 г. (93,8 мас.%) порошка аморфного магнитомягкого сплава 5БДСР с размерами частиц 10-140 мкм. Смешивали с 161 г. (4,5 мас.%) порошка легкоплавкого стекла марки БС-90 (состав, мас.%, PbO - 72,0; SiO2 - 10,0; B2O3 - 6,0; Al2O3 - 2,5; Bi2O3 - 7,0; Al - 0,1) мелкого помола (до 15 мкм), далее ингредиенты перемешивали в барабанном смесителе 20 минут, затем добавляли гидролизованный алкоксисилан состава 1 в количестве 60 г. (50 мл или 1,7 мас. %) и дополнительно перемешивали в течение 10 минут. Полученную смесь загружали в прессформу, вакуумировали внутреннюю полость пресс-формы до давления 10-3 мм ртутного столба (0,13 Па) вакуумное прессование осуществляли при удельном давлении 800 кг/см2 (8×107 Па) и выдерживали при этом давлении 1 минуту, после чего заготовку выпрессовывали из пресс-формы. Далее кольцеобразную заготовку магнитопровода помещали в муфельную печь, нагревали на воздухе до температуры 500°C и подвергали термообработке при температуре 500°C на воздухе в течение часа, 1 после чего печь отключали и заготовка остывала вместе с печью до комнатной температуры. Таким образом получали кольцеобразный магнитопровод с наружным диаметром 200 мм, внутренним диаметром 120 мм., толщиной 40 мм, массой 3,5 кг. Такой кольцеобразный магнитопровод на основе магнитомягкого композиционного материала имеет магнитную проницаемость 110 ед., а в насыщение входит при 15000 А·м При этом полученный магнитомягкий композиционный материал имел следующий состав: аморфный магнитомягкий сплав 95 мас.%, стеклокристаллическое связующее 5 мас.%. Содержание альфа кварца в стеклокристаллическом связующем составило 38 объемных процентов, а средние размеры кристаллов составили 40 нм (или в пределах средних значений 30-50 нм).

Полученный материал имел следующие механические свойства: ударная вязкость 20 кДж/м2, предел прочности на разрыв 160×105 Па.

Пример 3. Согласно изобретению получали кольцеобразный магнитопровод.

Для приготовления кольцеобразного образца магнитопровода большого размера брали 3150 г. (88 мас.%) порошка аморфного магнитомягкого сплава 5БДСР с размерами частиц 10-140 мкм. Смешивали с 322 г. (9 мас.%) порошка легкоплавкого стекла марки БС-90 (состав, мас.%, PbO - 72,0; SiO2 - 10,0; В2О3 - 6,0; Al2O3 - 2,5; Bi2O3 - 7,0; Al - 0,1) мелкого помола (до 15 мкм), далее ингредиенты перемешивали в барабанном смесителе 20 минут, затем добавляли гидролизованный алкоксисилан состава 1 в количестве 120 гр.(100 мл. или 3 мас.%) и дополнительно перемешивали в течение 10 минут. Полученную смесь загружали в прессформу, вакуумировали внутреннюю полость пресс-формы до давления 10-3 мм ртутного столба (0,12 Па), вакуумное прессование осуществляли при удельном давлении 800 кг/см2 (8×107 Па) и выдерживали при этом давлении 1 минуту, после чего заготовку выпрессовывали из пресс-формы. Далее кольцеобразную заготовку магнитопровода помещали в муфельную печь, нагревали на воздухе до температуры 500°C и подвергали термообработке при температуре 500°C на воздухе в течение 1 часа, после чего печь отключали и заготовка остывала вместе с печью до комнатной температуры. Таким образом, получали кольцеобразный магнитопровод с наружным диаметром 200 мм, внутренним диаметром 120 мм., толщиной 40 мм, массой 3,5 кг. Такой кольцеобразный магнитопровод на основе магнитомягкого композиционного материала имеет магнитную проницаемость 40 ед., а в насыщение входит при 25000 А·м.

При этом полученный магнитомягкий композиционный материал имел следующий состав: аморфный магнитомягкий сплав 90 мас.%, стеклокристаллическое связующее 10 мас.%. Содержание альфа кварца в стеклокристаллическом связующем составило 40 объемных процентов, а средние размеры кристаллов составили 40 нм (или в пределах средних значений 30-50 нм). Полученный материал имел следующие механические свойства: ударная вязкость 20 кДж/м2, предел прочности на разрыв 160×105 Па.

Пример 4. Согласно изобретению получали кольцеобразный магнитопровод.

Для приготовления кольцеобразного образца магнитопровода большого размера брали 2975 г (82 мас.%) порошка аморфного магнитомягкого сплава 5БДСР с размерами частиц 10-140 мкм. Смешивали с 483 г (13 мас.%) порошка легкоплавкого стекла марки БС-90 (состав, мас.%, PbO - 72,0; SiO2 - 10,0; В2О3 - 6,0; Al2O3 - 2,5; Bi2O3 - 7,0; Al - 0,1) мелкого помола (до 15 мкм), далее ингредиенты перемешивали в барабанном смесителе 20 минут, затем добавляли гидролизованный алкоксисилан состава 1 в количестве 180 г (150 мл или 5 мас.%) и дополнительно перемешивали в течение 10 минут. Полученную смесь загружали в, прессформу, вакуумировали внутреннюю полость прессформы до давления 10-3 мм ртутного столба (0,13 Па), вакуумное прессование осуществляли при удельном давлении 800 кг/см2 (8×107 Па) и выдерживали при этом давлении 1. минуту, после чего заготовку выпрессовывали из прессформы. Далее кольцеобразную заготовку магнитопровода помещали в муфельную печь, нагревали на воздухе до температуры 500°C и подвергали термообработке при температуре 500°C на воздухе в течение 1 часа, после чего печь отключали и заготовка остывала вместе с печью до комнатной температуры. Таким образом получали кольцеобразный магнитопровод с наружным диаметром 200 мм, внутренним диаметром 120 мм, толщиной 40 мм, массой 3,5 кг. Такой кольцеобразный магнитопровод на основе магнитомягкого композиционного материала имеет магнитную проницаемость 60 ед., а в насыщение входит при 19000 А·м.

При этом полученный магнитомягкий композиционный материал имел следующий состав: аморфный магнитомягкий сплав 85 мас.%, стеклокристаллическое связующее 15 мас.%. Содержание альфа кварца в стеклокристаллическом связующем составило 39 объемных процентов, а средние размеры кристаллов составили 40 нм (или в пределах средних значений 30-50 нм). Полученный материал имел следующие механические свойства: ударная вязкость 20 кДж/м2, предел прочности на разрыв 160×105 Па.

Пример 5. Согласно изобретению получали кольцеобразный магнитопровод.

Для приготовления кольцеобразного образца магнитопровода большого размера брали 2800 г. (76 мас.%) порошка аморфного магнитомягкого сплава 5БДСР с размерами частиц 10-140 мкм. Смешивали с 644 г (17 мас.%) порошка легкоплавкого стекла марки БС-90 (состав, мас.%, PbO - 72,0; SiO2 - 10,0; В2О3 - 6,0; Al2O3 - 2,5; Bi2O3 - 7,0; Al - 0,1) мелкого помола (до 15 мкм), далее ингредиенты перемешивали в барабанном смесителе 20 минут., затем добавляли гидролизованный алкоксисилан состава 1 в количестве 240 г (200 мл или 7 мас.%) и дополнительно перемешивали в течение 10 минут. Полученную смесь загружали в прессформу, вакуумировали внутреннюю полость пресс-формы до давления 10-3 мм ртутного столба (0,12 Па), вакуумное прессование осуществляли при удельном давлении 800 кг/см2 (8×107 Па) и выдерживали при этом давлении 1 минуту, после чего заготовку выпрессовывали из пресс-формы. Далее кольцеобразную заготовку магнитопровода помещали в муфельную печь, нагревали на воздухе до температуры 500°C и подвергали термообработке при температуре 500°C на воздухе в течение 1 часа, после чего печь отключали и заготовка остывала вместе с печью до комнатной температуры.

Таким образом, получали кольцеобразный магнитопровод с наружным диаметром 200 мм, внутренним диаметром 120 мм, толщиной 40 мм, массой 3,5 кг. Такой кольцеобразный магнитопровод на основе магнитомягкого композиционного материала имеет магнитную проницаемость 40 ед., а в насыщение входит при 20000 А·м.

При этом полученный магнитомягкий композиционный материал имел следующий состав: аморфный магнитомягкий сплав 80 мас.%, стеклокристаллическое связующее 20 мас.%. Содержание альфа кварца в стеклокристаллическом связующем составило 39 объемных процентов, а средние размеры кристаллов составили 40 нм (или в пределах средних значений 30-50 нм).

Полученный материал имел следующие механические свойства: ударная вязкость 20 кДж/м2, предел прочности на разрыв 160×105 Па.

Пример 6. Согласно изобретению получали кольцеобразный магнитопровод.

Для приготовления кольцеобразного образца магнитопровода большого размера брали 2450 г. (65% по массе) порошка аморфного магнитомягкого сплава 5БДСР с размерами частиц 10-140 мкм. Смешивали с 964 г (26% по массе) порошка легкоплавкого стекла марки БС-90 (состав, мас.%, PbO - 72,0; SiO2 - 10,0; B2O3 - 6,0; Al2O3 - 2,5; Bi2O3 - 7,0; Al - 0,1) мелкого помола (до 15 мкм), далее ингредиенты перемешивали в барабанном смесителе 20 минут, затем добавляли гидролизованный алкоксисилан состава 1 в количестве 360 г (300 мл 9% по массе) и дополнительно перемешивали в течение 10 минут. Полученную смесь загружали в прессформу, вакуумировали внутреннюю полость прессформы до давления 10-3 мм ртутного столба (0,13 Па), вакуумное прессование осуществляли при удельном давлении 800 кг/см2 (8×107 Па) и выдерживали при этом давлении 1 минуту, после чего заготовку выпрессовывали из прессформы. Далее кольцеобразную заготовку магнитопровода помещали в муфельную печь, нагревали на воздухе до температуры 500°C и подвергали термообработке при температуре 500°C на воздухе в течение 1 часа, после чего печь отключали и заготовка остывала вместе с печью до комнатной температуры.

Таким образом, получали кольцеобразный магнитопровод с наружным диаметром 200 мм, внутренним диаметром 120 мм, толщиной 40 мм, массой 3,5 кг. Такой кольцеобразный магнитопровод на основе магнитомягкого композиционного материала имеет магнитную проницаемость 25 ед., а в насыщение входит при 25000 А·м. При этом полученный магнитомягкий композиционный материал имел следующий состав: аморфный магнитомягкий сплав 70 мас.%, стеклокристаллическое связующее 30 мас.%. Содержание альфа кварца в стеклокристаллическом связующем составило 39 объемных процентов, а средние размеры кристаллов составили 40 нм (или в пределах средних значений 30-50 нм).

Полученный материал имел следующие механические свойства: ударная вязкость 20 кДж/м2, предел прочности на разрыв 160×105 Па.

Образцы для механических испытаний на ударную вязкость приготавливались аналогичным вышеописанному способом в пресс-форме: сечение образцов составляло 1×1 см, длина 5,5 см, испытания на ударную вязкость проводили на копре И05003-0,3 в соответствии с ГОСТ 9454-78 на двухупорный ударный изгиб. Предел прочности на разрыв определяли на установке ИМАШ-9-66.

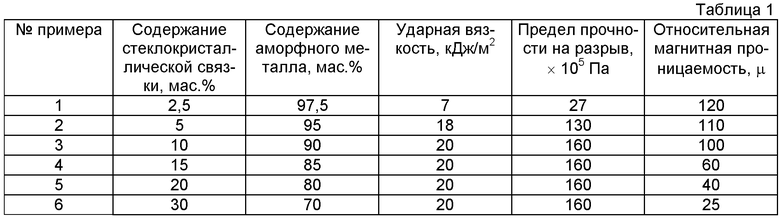

Состав и свойства полученного по примерам 1-6 магнитомягкого материала, его механические и магнитные свойства приведены в таблице 1.

Согласно изобретению предлагаемым способом были изготовлены образцы из порошка аморфного магнитомягкого сплава 82КЗХСР (Со 82; Cr 3; Si 2,5; В 2,5, все в мас. %)) на основе кобальта с размером частиц 10-140 мкм, с температурой начала кристаллизации 530°C, относительная магнитная проницаемость такого сплава 150000 ед., а в качестве связующего использовали порошок стекла БС-100 следующего состава, в массовых процентах (мас.%): PbO - 60; SiO2 - 9,4; B2O3 - 5; CuO - 0,1; Al2O3 - 0,3; Al - 0,1; Bi2O3 - 25,0. Температура размягчения стекла 360°C.

Приготовление порошков аморфного сплава и легкоплавкого стекла осуществлялось аналогично вышеизложенному. В качестве временного связующего использовали гидролизованный алкоксисилан, полученный способом 2 (на основе тетраэтоксисилана). Образцы получали в виде колец внешним диаметром 3 см., внутренним 2 см., толщиной 0,5 см, весом 12 граммов. Образцы спекали аналогичным способом при 500°C, в среде воздуха выдерживали один час и остужали вместе с печью. Ниже приведены примеры осуществления изобретения с использованием предлагаемого способа.

Пример 7. Согласно изобретению получали кольцеобразный магнитопровод.

Для приготовления кольцеобразного образца магнитопровода малого размера брали 11,6 г.(96,9% по массе) порошка аморфного магнитомягкого сплава 82КЗХСР (Со 82; Cr 3; Si 2,5; В 2,5) с размерами частиц 10-140 мкм, смешивали с 0,3 г (2,3% по массе) порошка легкоплавкого стекла марки БС-100 (состав в мас. %: PbO - 60; SiO2 - 9,4; B2O3 - 5; CuO - 0,1; Al2O3 - 0,3; Al -0 ,1; Bi2O3 - 25,0) мелкого помола (до 15 мкм), далее добавляли гидролизованный алкоксисилан состава №2 в количестве 0,1 г (0,1 мл или 0,8% по массе) и дополнительно перетирали в ступке в течение 2 минут до получения однородной смеси. Полученную смесь загружали в пресс-форму, вакуумировали внутреннюю полость прессформы до давления 10-3 мм ртутного столба (0,13 Па), вакуумное прессование осуществляли при удельном давлении 800 кг/см2 (8×107 Па) и выдерживали при этом давлении 1 минуту, после чего заготовку выпрессовывали из пресс-формы. Далее кольцеобразную заготовку магнито-провода помещали в муфельную печь, нагревали на воздухе до температуры 500°C и подвергали термообработке при температуре 500°C на воздухе в течение 1 часа, после чего печь отключали и заготовка остывала вместе с печью до комнатной температуры. Таким образом, получали кольцеобразный магнитопровод с наружным диаметром 30 мм, внутренним диаметром 20 мм., толщиной 5 мм, массой 12 г. Такой кольцеобразный магнитопровод на основе магнитомягкого композиционного материала 82К3ХСР имеет магнитную проницаемость 250 ед., а в насыщение входит при 3000 А·м.

При этом полученный магнитомягкий композиционный материал имел следующий состав: аморфный магнитомягкий сплав 97,5 мас.%, стеклокристаллическое связующее 2,5 мас.%. Содержание альфа кварца в стеклокристаллическом связующем составило 38 объемных процентов, а средние размеры кристаллов составили 40 нм (или в пределах средних значений 30-50 нм). Полученный материал имел следующие механические свойства: ударная вязкость 6 кДж/м2, предел прочности на разрыв 26×103 Па.

Пример 8. Согласно изобретению получали кольцеобразный магнитопровод.

Для приготовления кольцеобразного образца магнитопровода малого размера брали 11,3 г (93,8% по массе) порошка аморфного магнитомягкого сплава 82К3ХСР (Co 82; Cr 3; Si 2,5; В 2,5) с размерами частиц 10-140 мкм. Смешивали с 0,51 г (4,5% по массе) порошка легкоплавкого стекла марки БС-100 (состав, вес.%: PbO - 60; SiO2 - 9,4; B2O3 - 5; CuO - 0,1; Al2O3 - 0,3; Al - 0,1; Bi2O3 - 25,0;) мелкого помола (до 15 мкм), далее добавляли гидролизованный алкоксисилан состава №2 в количестве 0,2 г (0,2 мл или 1,7% по массе) и дополнительно перетирали в ступке в течение 2 минут до получения однородной смеси. Полученную смесь загружали в прессформу, вакуумировали внутреннюю полость прессформы до давления 10-3 мм ртутного столба (0,12 Па), вакуумное прессование осуществляли при удельном давлении 800 кг/см2 (8×107 Па) и выдерживали при этом давлении 1 минуту, после чего заготовку выпрессовывали из прессформы. Далее кольцеобразную заготовку магнитопровода помещали в муфельную печь, нагревали на воздухе до температуры 500°C и подвергали термообработке при температуре 500°C на воздухе в течение 1 часа, после чего печь отключали и заготовка остывала вместе с печью до комнатной температуры. Таким образом, получали кольцеобразный магнитопровод с наружным диаметром 30 мм, внутренним диаметром 20 мм, толщиной 5 мм, массой 12 г. Такой кольцеобразный магнитопровод на основе магнитомягкого композиционного материала 82К3ХСР имеет магнитную проницаемость 250 ед., а в насыщение входит при 3000 А·м.

При этом полученный магнитомягкий композиционный материал имел следующий состав: аморфный магнитомягкий сплав 95 мас.%, стеклокристаллическое связующее 5 мас.%. Содержание альфа кварца в стеклокристаллическом связующем составило 38 объемных процентов, а средние размеры кристаллов составили 40 нм (или в пределах средних значений 30-50 нм).

Полученный материал имел следующие механические свойства: ударная вязкость 15 кДж/м2, предел прочности на разрыв 115×103 Па.

Пример 9. Согласно изобретению получали кольцеобразный магнитопровод.

Для приготовления кольцеобразного образца магнитопровода малого размера брали 10,5 г (88% по массе) порошка аморфного магнитомягкого сплава 82К3ХСР (Со 82; Cr 3; Si 2,5; В 2,5) с размерами частиц 10-140 мкм. Смешивали с 1,1 г (9% по массе) порошка легкоплавкого стекла марки БС-100 (состав, мас. %: PbO - 60; SiO2 - 9,4; В2О3 - 5; CuO - 0,1; Al2O3 - 0.3; Al - 0,1; В2О3 - 25,0;) мелкого помола (до 15 мкм), далее добавляли гидролизованный алкоксисилан состава №2 в количестве 0,4 г (0,5 мл или 3% по массе) и дополнительно перетирали в ступке в течение 2 минут до получения однородной смеси. Полученную смесь загружали в прессформу, вакуумировали внутреннюю полость прессформы до давления 10-3 мм ртутного столба (0,13 Па), вакуумное прессование осуществляли при удельном давлении 800 кг/см2 (8×107 Па) и выдерживали при этом давлении 1 минуту, после чего заготовку выпрессовывали из прессформы. Далее кольцеобразную заготовку магнитопровода помещали в муфельную печь, нагревали на воздухе до температуры 500°C и подвергали термообработке при температуре 500°C на воздухе в течение 1 часа, после чего печь отключали и заготовка остывала вместе с печью до комнатной температуры. Таким образом, получали кольцеобразный магнитопровод с наружным диаметром 30 мм, внутренним диаметром 20 мм, толщиной 5 мм, массой 12 г. Такой кольцеобразный магнитопровод на основе магнитомягкого композиционного материала 82К3ХСР имеет магнитную проницаемость 200 ед., а в насыщение входит при 8000 А·м.

При этом полученный магнитомягкий композиционный материал имел следующий состав: аморфный магнитомягкий сплав 90 мас.%, стеклокристаллическое связующее 10 мас.%. Содержание альфа кварца в стеклокристаллическом связующем составило 38 объемных процентов, а средние размеры кристаллов составили 40 нм (или в пределах средних значений 30-50 нм). Полученный материал имел следующие механические свойства: ударная вязкость 17 кДж/м2, предел прочности на разрыв 130×105 Па.

Пример 10. Согласно изобретению получали кольцеобразный магнитопровод.

Для приготовления кольцеобразного образца магнитопровода малого размера брали 9,12 г (76% по массе) порошка аморфного магнитомягкого сплава 82К3ХСР (Со 82; Cr 3; Si 2,5; В 2,5) с размерами частиц 10-140 мкм. Смешивали с 2 г (17% по массе) порошка легкоплавкого стекла марки БС-100 (состав, мас. %: PbO - 60; SiO2 - 9,4; В2О3 - 5; CuO - 0,1; Al2O3 - 0,3; Al - 0,1; Bi2O3 - 25,0) мелкого помола (до 15 мкм), далее добавляли гидролизованный алкоксисилан состава №2 в количестве 0,8 г (0,8 мл или 7% по массе) и дополнительно перетирали в ступке в течение 2 минут до получения однородной смеси. Полученную смесь загружали в прессформу, вакуумировали внутреннюю полость прессформы до давления 10-3 мм ртутного столба (0,13 Па), вакуумное прессование осуществляли при удельном давлении 800 кг/см2 (8×107 Па) и выдерживали при этом давлении 1 минуту, после чего заготовку выпрессовывали из прессформы. Далее кольцеобразную заготовку магнитопровода помещали в муфельную печь, нагревали на воздухе до температуры 500°C и подвергали термообработке при температуре 500°C на воздухе в течение 1 часа, после чего печь отключали и заготовка остывала вместе с печью до комнатной температуры. Таким образом получали кольцеобразный магнитопровод с наружным диаметром 30 мм, внутренним диаметром 20 мм, толщиной 5 мм, массой 12 г. Такой кольцеобразный магнитопровод на основе магнитомягкого композиционного материала 82КЗХСР имеет магнитную проницаемость 120 ед., а в насыщение входит при 10000 А·м.

При этом полученный магнитомягкий композиционный материал имел следующий состав: аморфный магнитомягкий сплав 80 мас.%, стеклокристаллическое связующее 20 мас.%. Содержание альфа кварца в стеклокристаллическом связующем составило 39 объемных процентов, а средние размеры кристаллов составили 40 нм (или в пределах средних значений 30-50 нм).

Полученный материал имел следующие механические свойства: ударная вязкость 17 кДж/м2, предел прочности на разрыв 130×103 Па.

Пример 11. Согласно изобретению получали кольцеобразный магнитопровод.

Для приготовления кольцеобразного образца магнитопровода малого размера брали 7,8 г (65% по массе) порошка аморфного магнитомягкого сплава 82К3ХСР (Со 82; Cr 3; Si 2,5; В 2,5) с размерами частиц 10-140 мкм.

Смешивали с 3,1 г (26% по массе) порошка легкоплавкого стекла марки БС-100 (состав, мас. %: PbO - 60; SiO2 - 9,4; В2О3 - 5; CuO - 0,1; Al2O3 - 0,3; Al - 0,1; Bi2O3 - 25,0;) мелкого помола (до 15 мкм), далее добавляли гидролизован-ный алкоксисилан состава №2 в количестве 1,1 г (1,1 мл или 9% по массе) и дополнительно перетирали в ступке в течение 2 минут до получения однородной смеси. Полученную смесь загружали в прессформу, вакуумировали внутреннюю полость прессформы до давления 10-3 мм ртутного столба (0,13 Па), вакуумное прессование осуществляли при удельном давлении 800 кг/см2 (8×107 Па) и выдерживали при этом давлении 1 минуту, после чего заготовку выпрессовывали из прессформы. Далее кольцеобразную заготовку магнитопровода помещали в муфельную печь, нагревали на воздухе до температуры 500°C и подвергали термообработке при температуре 500°C на воздухе в течение 1 часа, после чего печь отключали и заготовка остывала вместе с печью до комнатной температуры. Таким образом, получали кольцеобразный магнитопровод с наружным диаметром 30 мм, внутренним диаметром 20 мм, толщиной 5 мм, массой 12 г. Такой кольцеобразный магнитопровод на основе магнитомягкого композиционного материала 82К3ХСР (Со 82; Cr 3; Si 2,5; В 2,5) имеет магнитную проницаемость 60 ед., а в насыщение входит при 12000 А·м.

При этом полученный магнитомягкий композиционный материал имел следующий состав: аморфный магнитомягкий сплав 70 мас.%, стеклокристаллическое связующее 30 мас.%. Содержание альфа кварца в стеклокристаллическом связующем составило 39 объемных процентов, а средние размеры кристаллов составили 40 нм (или в пределах средних значений 30-50 нм).

Полученный материал имел следующие механические свойства: ударная вязкость 17 кДж/м2, предел прочности на разрыв 130×105 Па.

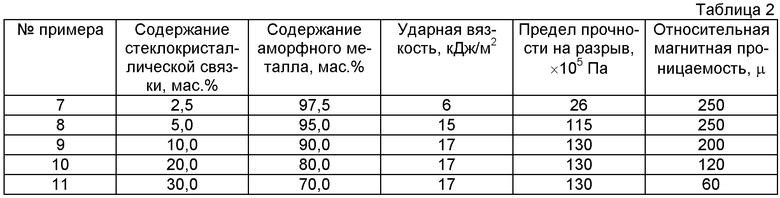

В таблицу 2 сведены сведения о составах и свойствах полученных по примерам 7-11 магнитомягких композиционных материалов.

В качестве базы сравнения механических и магнитных свойств полученного согласно изобретению материала был получен композиционный магнитомагкий материал, в котором в качестве диэлектрического связующего использовано легкоплавкое стекло, применяемое в способе-прототипе (контрольный пример).

В контрольном примере в качестве диэлектрического связующего использовали порошок легкоплавкого свинцово боратно силикатного стекла по прототипу следующего состава: PbO - 83,5 мас.%; В2О3 - 12 мас.%; SiO2 - 4,5 мас.%. Температура размягчения такого стекла 380°C. Легкоплавкое стекло получали путем плавления шихты в керамическом тигле в муфельной печи. Печь нагревали до температуры 850°C и выдерживали при этой температуре в течение 1 часа. Затем тигель в горячем состоянии доставали из печи и выливали расплав на металлическую подложку, находящуюся при комнатной температуре. После остывания стекло размалывали до порошка. В качестве временного связующего использовали 3% водный раствор метилцеллюлозы. В качестве аморфного магнитомягкого материала использовали сплав 82К3ХСР (Co 82; Cr 3; Si 2,5; B 2,5).

Контрольный пример: получение кольцеобразного магнитопровода.

Для приготовления кольцеобразного образца магнитопровода малого размера брали 10,5 г (88% по массе) порошка аморфного магнитомягкого сплава 82К3ХСР с размерами частиц 10-140 мкм, смешивали его с 1,1 г (9% по массе) порошка легкоплавкого свинцово боратно-силикатного стекла (PbO - 83,5 мас.%; В2О3 - 12 мас.%; SiO2 - 4,5 мас.%) мелкого помола (до 15 мкм), далее добавляли 3% раствор метилцеллюлозы 0,4 г (0,4 мл или 3% по массе) и дополнительно перетирали в ступке в течение 2 минут до получения однородной смеси. Полученную смесь загружали в прессформу, вакуумировали внутреннюю полость прессформы до давления 10-3 мм ртутного столба (0,13 Па) вакуумное прессование осуществляли при удельном давлении 800 кг/см2 (8×107 Па) и выдерживали при этом давлении 1 минуту, после чего заготовку выпрессовывали из прессформы. Далее кольцеобразную заготовку магнитопровода помещали в сушильный шкаф, где сушили при 60°C в течение 1 часа, а за тем в муфельную печь, в которой нагревали на воздухе до температуры 500°C, а затем подвергали термообработке при температуре 500°C на воздухе в течение 1 часа. При нагреве временное связующее выгорело полностью. После термообработки печь отключали и заготовка остывала вместе с печью до комнатной температуры. Получили композиционный магнитомягкий материал, в котором частицы аморфного магнитомягкого сплава связанны легкоплавким стеклом. Таким образом, получали кольцеобразный магнитопровод с наружным диаметром 30 мм, внутренним диаметром 20 мм, толщиной 5 мм, массой 12 г. Такой кольцеобразный магнитопровод на основе магнитомягкого композиционного материала 82К3ХСР имел магнитную проницаемость 160 ед., а в насыщение входит при 13000 А·м.

При этом полученный магнитомягкий композиционный материал имел следующий состав: аморфный магнитомягкий сплав 90 мас.%, легкоплавкое стеклосвязующее 10 мас.%. Полученный материал имел следующие механические свойства: ударная вязкость 5 кДж/м, предел прочности на разрыв 15×105 Па.

Сравнение примеров 7-11 с контрольным примером показывает, что созданный по изобретению материал имеет значительно лучшие механические свойства, а так же для одного и того же содержания аморфного магнитомягкого сплава и диэлектрического связующего (пример 9) лучшие магнитные свойства.

Аналогичные примерам 1-11 композиционные магнитомягкие материалы получены по предлагаемому изобретению на способ на основе других аморфных магнитомягких сплавов, легкоплавких стекол и гидролизованных алкоксисиланов. При этом для осуществления заявляемого изобретения на способ и получения заготовок композиционного магнитомягкого материала и изделий - магнитопроводов, можно использовать в зависимости от назначения как приведенные выше, так и другие магнитомягкие сплавы, легкоплавкие стекла и гидролизованные алкоксисиланы. Так, можно использовать: магнитомягкие сплавы например: 86КГСР (состав Со В Si Mn Fe); 84КХСР (состав Со Cr Si В); 2НСР (состав Ni Si В); 71КНСР (состав Со Ni Si В) и другие. Так, в качестве исходного компонента для получения стеклокристаллического связующего можно использовать легкоплавкие стекла, например: БС-60 (PbO - 41,6; SiO2; B2O3 - 24,4; CuO - 1,0; Al2O3 - 3,0; K2O - 1,0; nO - 9,0); БС-70 (PbO - 33,6; SiO2 - 18,0; B2O - 22,4; Pb - 10; CuO - 1,5; Al2O3 - 2,0; Al - 0,5; K2O-2,5; nO - 10), БС-80 (PbO - 72,0; SiO2 - 5,0; B2O3 - 15,0; CuO - 0,1; Al2O3 - 2,0; Al - 1,0; Bi2O3 - 7,0) и другие. В качестве временного связующего можно использовать гидролизованный алкоксисилан, полученный на основе этоксисиланов, этилсиликатов типа ЭТС и других путем гидролиза по общепринятой схеме.

Согласно предлагаемому изобретению на способ из вышеперечисленных аморфных магнитомягких сплавов, легкоплавких стекол и гидролизованных алкоксисиланов получают изделия любых (как больших, так и малых) размеров и формы.

Из полученных согласно изобретению (по примеру 3) кольцеобразных магнитопроводов изготовлены дроссели, которые используются в шкафах управления силовой электроники гидростанций малой мощности (1,5-3 МВт) в качестве высокочастотных LC фильтров.

Из магнитопровода, полученного по примеру №9 изготовлены дроссели, которые прошли успешные лабораторные испытания в цепях высокочастотных переключателей полупроводниковых приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОПЛАВКОЙ СТЕКЛОКОМПОЗИЦИИ | 2016 |

|

RU2614844C1 |

| КОМПОЗИЦИЯ ЛЕГКОПЛАВКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2000 |

|

RU2197441C2 |

| СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО ЦЕМЕНТА | 2003 |

|

RU2237624C1 |

| ТЕРМОСТОЙКИЙ СИНТЕТИЧЕСКИЙ ЮВЕЛИРНЫЙ МАТЕРИАЛ | 2013 |

|

RU2545380C2 |

| Ценный документ, защищённый от подделки, и способ определения его подлинности | 2016 |

|

RU2638848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННО-ТЕКСТУРИРОВАННОЙ СТЕКЛОКЕРАМИКИ | 2009 |

|

RU2422390C1 |

| ЛЕГКОПЛАВКАЯ СТЕКЛОКОМПОЗИЦИЯ | 2018 |

|

RU2697352C1 |

| Шихта для получения искусственного стеклокристаллического песка и способ производства искусственного стеклокристаллического песка | 2019 |

|

RU2728125C1 |

| Электропроводный композиционный материал на керамической основе | 2021 |

|

RU2787509C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ ОГНЕУПОРНОЙ КЕРАМИКИ НА ЕЕ ОСНОВЕ | 2009 |

|

RU2422405C1 |

Изобретение относится к магнитомягкому композиционному материалу, включающему аморфный магнитомягкий сплав в виде частиц и легкоплавкое стекло. Материал характеризуется тем, что он дополнительно содержит кристаллы альфа кварца наноразмеров, распределенные в стекле и образующие вместе с ним стеклокристаллическое связующее. При этом материал имеет следующий состав, мас.%: аморфный магнитомягкий сплав 70,0-97,5, стеклокристаллическое связующее 2,5-30,0, а количество кристаллов альфа кварца наноразмеров в стеклокристаллическом связующем составляет 38,0-40,0 объемных процентов. Также изобретение относится к способу производства магнитомягкого композиционного материала в виде изделия. Предлагаемый материал обладает высокими механическими и магнитными свойствами, причем способ его производства обеспечивает получение готовых изделий - магнитопроводов или требуемых по размеру заготовок как небольших, так и больших размеров и разной формы. 2 н.п. ф-лы, 2 табл., 3 ил., 11 пр.

1. Магнитомягкий композиционный материал, включающий аморфный магнитомягкий сплав в виде частиц и легкоплавкое стекло, отличающийся тем, что он дополнительно содержит кристаллы альфа кварца наноразмеров, распределенные в стекле и образующие вместе с ним стеклокристаллическое связующее, при этом материал имеет следующий состав, мас.%:

а количество кристаллов альфа кварца наноразмеров в стеклокристаллическом связующем составляет 38,0-40,0 об.%.

2. Способ производства магнитомягкого композиционного материала в виде изделия, заключающийся в смешивании порошка аморфного магнитомягкого сплава, порошка легкоплавкого стекла и временного связующего, в прессовании из смеси заготовки изделия, в нагреве заготовки до формирования в ней между частицами аморфного магнитомягкого сплава размягченной стеклофазы при температурах, не превышающих температуру кристаллизации аморфного магнитомягкого сплава, и в охлаждении заготовки, отличающийся тем, что перед прессованием смесь вакуумируют, а в качестве временного связующего используют гидролизованный алкоксисилан, причем компоненты смеси подают на смешение при следующем соотношении, мас.%:

| US 6368423 B1, 09.04.2002 | |||

| СПЕЧЕННЫЙ МАГНИТОМЯГКИЙ МАТЕРИАЛ | 1982 |

|

SU1103738A1 |

| JP 2008010442 A, 17.01.2008 | |||

| KR 2011124393 A, 17.11.2011 | |||

| JP 2010251474 A, 04.11.2010 | |||

| JP 2010272608 A, 02.12.2010 | |||

| JP 4790224 B2, 12.10.2011. | |||

Авторы

Даты

2014-01-20—Публикация

2012-10-26—Подача