ср

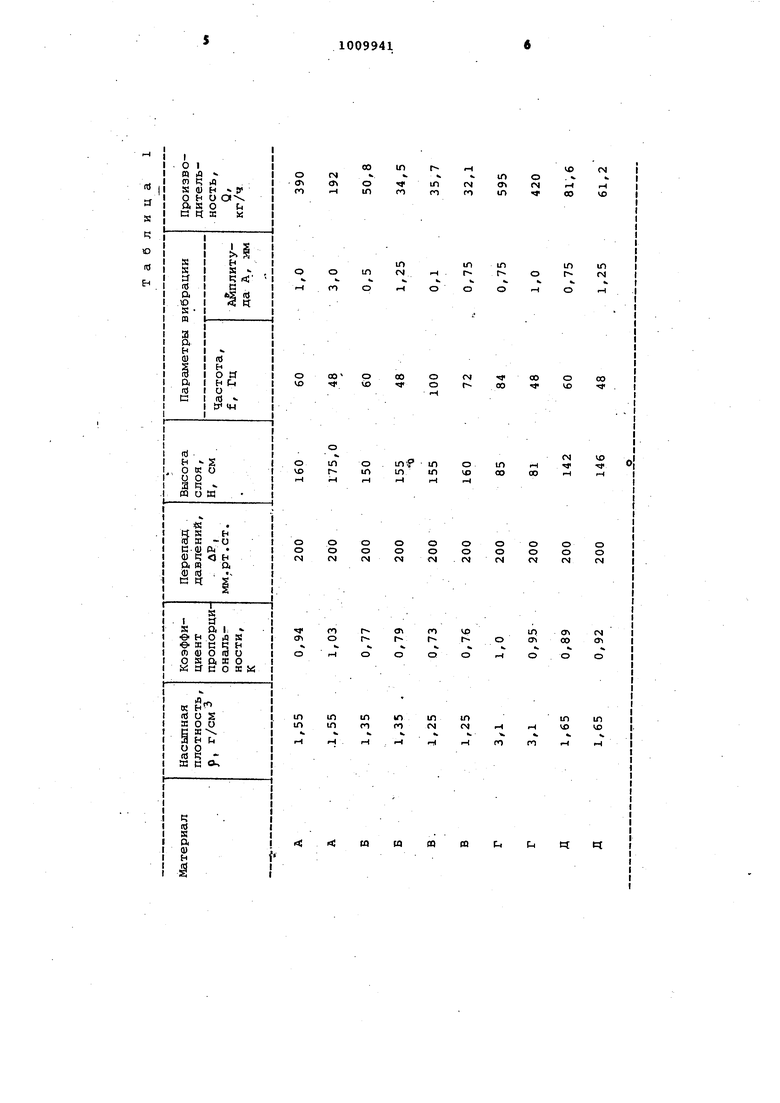

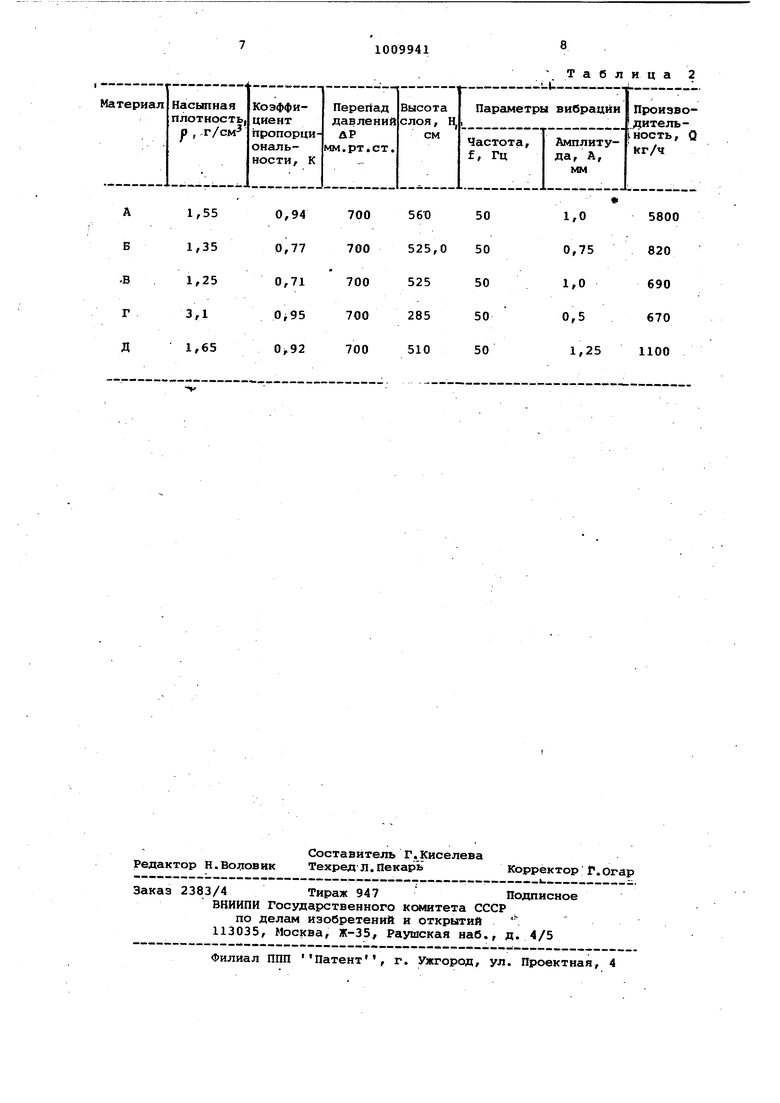

QD 4 Изобретение относится к транспор ту сыпучмх материалов, а именно к , i способу непрерывной гравитационной подачи по трубопроводу дисперсных материалов из зоны низкого давления в зону высокого давления, преднадначено,преимущественно для разгруз ки вакуумных аппаратов и может быть использовано в металлургической, химической и пищевой отраслях промышленности. В настоящее время в связи с широким использованием вакуумных процессов для переработки полиметаллического сырья в сыпучем состоянии возникла проблема подачи в вакуумные аппараты и вьдачи из них больших масс материалов. Известен способ гравитационной подачи сыпучих материалов от источника низкого давления к источнику высокого давления, согласно которого материал самотеком подают с участка низкого давления на участок переменного давления, где в это время создают низкое давление. В период нахождения материала на этом участке давление на нем повышают до уравнивания с давлением на у шстке высокого давления. За- тем материал самотеком перепускают на участок высокого давления Cl1. Аналогично подается следукхцая порция материала. Однако при осуществлении данного способа необходимо, кроме операций по перепуску материала с одного участка на другой и создания необходимого давления на участке переменного давления, выполнять не мене важные операции по разобщению и гер метизации участков разных давлений.. Способ сложен в исполнении, так как требует выполнения цикла чередующих операций, что является причиной нарушения герметичности и в значитель ной степени ограничивает производительнЬсть процесса подачи. Наиболее близким к предлагаемому , изобретению является способ непреры ной гравитацио1лой подачи по трубоп 1 воду дисперсных материалов из зоны низкого давления в зону высокого да ления, заключающийся в том, что дис персный материал в процессе его пер мещения уплотняют. Способ обеспечив ет подачу материала при небольших п репадах давлений между зонами (1090 мм.рт.ст.), что имеет место при разгрузке пылауловительных электрофильтров и циклонов t2 3. Однако для компенсации увеличива щегося перепада давлений необходимо увеличивать глубину погружения загрузочного патрубка в кипящий слой. (Ас увеличением глубины погружения загрузочного патрубка в кипящий сло увеличивается давление воздуха в зоне разгрузки, что препятствует подачу плотного слоя в кипящий слой и снижает производительность процесса. Наличие большого перепада давлений вызывает нарушение структуры плотного слоя - образование пузырей, сквозных каналов, выбросов материала в область низкого давления, что приводит к потере герметичности процесса разгрузки. Цель изобретения - повышение производительности. Поставленная цель достигается тем, что согласно способу непрерывной гравитационной подачи по трубопроводу дисперсньис материалов из зоны низкого давления в зону высокого давления, дисперсный материал в процессе его перемещения уплотняют путем воздействия на него вертикально направленных колебаний с частотой 48-100 Гц и амплитудой 0,1-3,0 мм. При наложении на стенки канала вертикально-направленных колебаний с частотой 48-100 Гц и амплитудой 0,1-3 мм, прилегающий к стенкам канала тонкий слой материала переводится в виброожих енное состояние, что в значительной степени снижает трение слоя материала в канале о его стенки и увеличивает скорость материала в канале, обеспечивая высокую производительность процесса. Выходящий из канала плотный слой материала переводят в виброожиженное состояние, подвергая его вибраци-. онному воздействию вертикально-направленными колебаниями с частотой 48-100 Гц и амплитудой 0,1-3 мм для придания ему текучести, что позволяет не снижать скорость движения материала на участке, поддерживакядем слой материала в канале, и, в конечном итоге, обеспечивает высокую производительность. Наложение, на стенки канала вибраЦионных колебаний с частотой 48-100 Гц и амплитудой 0,1-3 мм позволяет получить в канале более плотный слой материала по сравнению с прототипом, что исключает фильтрацию воздуха чербз слой и обеспечивает герметичность при большем перепаде давлений. На выходящий из канала материал, в отличие от известного способа, не действует избыточное давление, необходимое для создания кипящего слоя, а плотность транспортируемого материала за счет вибрационного воздействия выше, что исключает прорыв . воздуха через слой и. обеспечивает герметичность подачи. Высота слоя материала в канале поддерживается прямо -пропорциональной перепаду давлений и обратно пропорцирнальной ,й плотности материа и определяется из полученного эмпи И-«рд рическим путем соотношения где ДР - перепад давлений между зонами; насыпная плотность матер ала f. ускорение свободного падения;коэффициент пропорционал ности, учитывающий влияние на насыпную плотность мат риала параметров вибрации, зависящ от формы и шероховатости поверхности канала, скорости движения м териала в канале, физико-механиче ких свойств материала. Экспериментально получено К 0,77-1,03. Уменьшение высоты слоя материал В канале приводит к нарушению герметичности процесса разгрузки, а Увеличение - к увеличению габаритных размеров канала, не влияя на герметичность и производительность процесса подачи. Наложение на стенки канала и на выходящий из канала материал вертикально-направленных колебаний с частотой 48-100 Гц и амплитудой 0,1-3 мм позволяет вести подачу материалов любой дисперсности, скл ных к склеиванию, светообразованию зависанию. Наложение колебаний амплитудой менее 0,1 мм не приводит к снятию трения материала о стенки канала даже при увеличении частоты колебаний до 100 Гц. При дальнейшем увеличении частоты колебания (100 снижения трения не наблюдается, а энергозатраты и динамические нагру ки на элементы конструкции увеличи ваются.. Наложение колебаний с частотой менеее 48 Гц не приводит к снятию трения материала о стенки канала даже при увеличении амплитуды колебаний до 3 мм, а при амплитуде к лебаний более 3 мм нарушается герметичность процесса из-за образова ния в слое пузырей. Пример .- При отработке способа в лабораторных условиях в качестве транспортного канала использовали стеклянные и плексиглассовые трубки с внутренним диаметром 26 мм, а в укрупненных - стальную трубу с внутренним диаметром 116 мм и шероховатостью поверхности по б классу. Использовались следующие материалы: А - кварцевый песок крупностью менее 1 мм; Б - огарок ртутно-сурьмяного концентрата крупнос ью 90% менее 0,2 мм; В - огарок золотомышьякового флотоконцентрата крупностью 80% менее 0,063 мм; Г г огарок золото-мышьякового гравиоконцентрата, крупностью 60% Менее 1 мм и более 0,2 мм; Д - огарок гранулированного олово-мышьякового концентрата 90% крупностью 0,2 мм. По условиям опыта перепад давлений устанавливался равным 200 мм.рт.ст. В табл.1 приведены результаты лабораторных испытаний при транспортировке материала по каналу, выполненному из стеклянной трубки с рнутренним диаметром 26 мм. Результаты укрупненно-лабораторных испытаний при транспортировке материала по каналу, выполненнсмяу из стального трубопровода с внутренним диаметром 116 мм и шероховатостью поверхности по 6 классу приведены в табл.2. В проведенных испытаниях во всех опытах перепад давлений, установленный между зонами с различными давлениями, в процессе разгрузки не изменялся, т.е. обеспечивалась герметичность разгрузки. Таким образом, использование предлагаемого способа подачи, дисперсных материалов из зоны низкого давления в зону высокого давления позволяет значительно увеличить производительность и обеспечить герметичность процесса разгрузки вакуумных аппаратов. Кроме того, способ позволяет транспортировать между зонами тонкодисперсные материалы, склонные к зави-, санию, склеиванию.

о о

см л го

VO

ю в

о

см

fN

in

го

00

VC

ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гравитационной перегрузки дисперсных материалов из зоны низкого давления в зону высокого давления | 1988 |

|

SU1576456A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОЗЕРНИСТЫХ И ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ ЖИДКОСТЯМИ И АППАРАТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2325208C2 |

| Способ диспергирования газовойфАзы B жидКОСТи | 1975 |

|

SU797747A1 |

| Способ сушки дисперсных материалов в виброкипящем слое | 1980 |

|

SU958808A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ КИМБЕРЛИТОВОЙ РУДЫ | 2001 |

|

RU2197327C2 |

| Способ блокирования и разгрузки нежестких оптических деталей | 1982 |

|

SU1136929A1 |

| СПОСОБ АНОДНО-АБРАЗИВНОГО ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2014 |

|

RU2588953C1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ И АППАРАТ "ТАРИ" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2248871C2 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| ПНЕВМОСУШИЛКА ВИХРЕВАЯ | 2006 |

|

RU2309344C1 |

СПОСОБ НЕПРЕРЫВНОЙ ГРАНИТАЦИОННОЙ ПОДАЧИ ПО ТРУБОПРОЮДУ ДИСПЕРСНЕОХ МАТЕРИАЛОВ ИЗ ЗОНЫ НИЗКОГО ДАВЛЕНИЯ В ЗОНУ ВЫСОКОГО ДАВЛЕНИЯ, заключающийся в том,что дисперсный материал в процессе его перемещения уплотняют, от л и ч аю щ и и с я м, что, с целью повышения производительности, дисперсный материал уплотняют путем воздействия на него вертикально направленных колебаний с частотой 48-100 Гц и амплитудой 0,1-3,0 мм.

с ю td н

о

W

п

О

00

ю

1Л

о

ш

Г-о о

о о tN

tM

го о

Ч

ел

1Л 1Л

1Л 1Л

ю

1Я

1Л

г

г

гм

о ш

tr

00

00

(N Ч

VO

1Л

1Л 00

о VO

1Л

00

о о см

о о

о о гм

о о

о о см

см

N

1О

гм

o

ф S

(Л оо

сг

ю

in u

in

1Л CN

VO

см

го

1-1 rсо

m

ш

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3315824, кл | |||

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР 755722, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-04-07—Публикация

1981-06-11—Подача