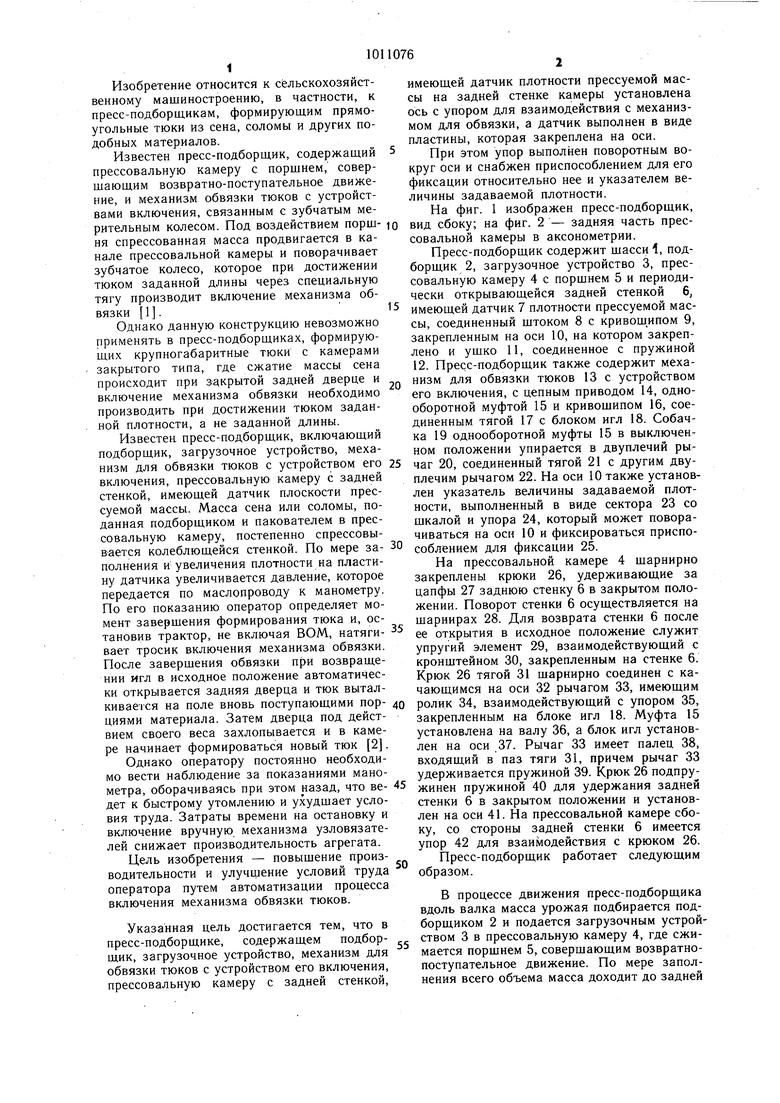

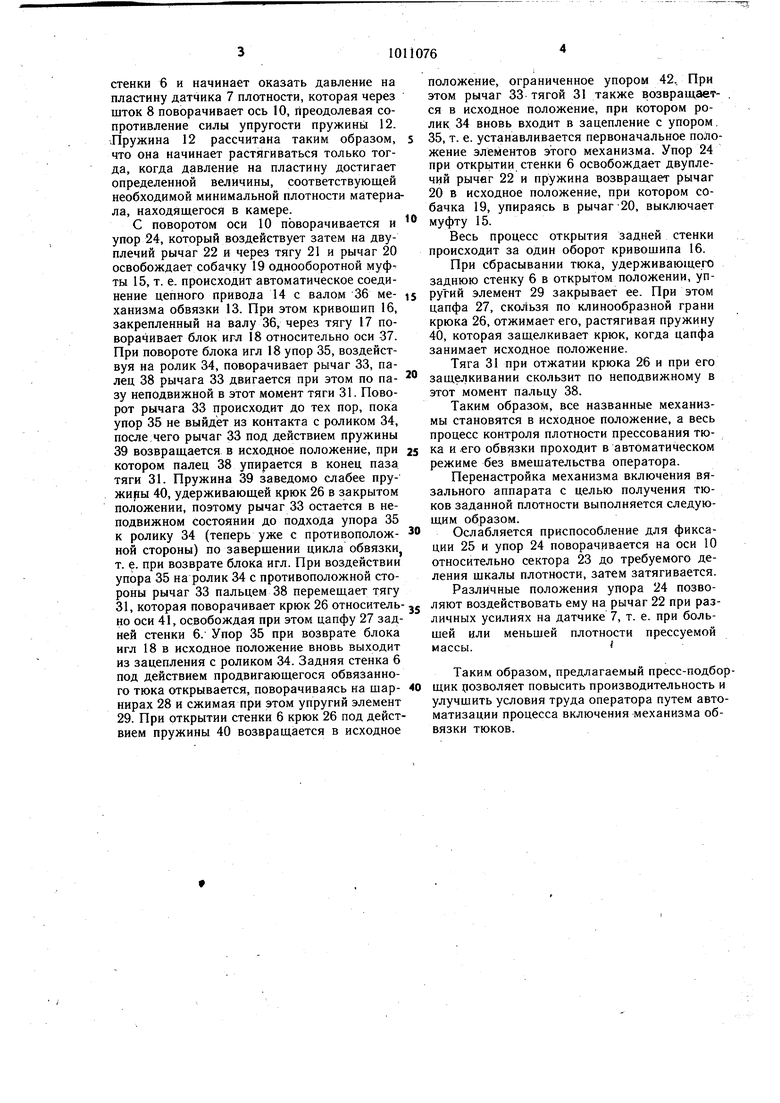

Изобретение относится к сельскохозяйственному машиностроению, в частности, к пресс-подборщикам, формирующим прямоугольные тюки из сена, соломы и других подобных материалов. Известен пресс-подборщик, содержащий прессовальную камеру с порщнем, совершающим возвратно-поступательное движение, и механизм обвязки тюков с устройствами включения, связанным с зубчатым мерительным колесом. Под воздействием поршня спрессованная масса продвигается в канале прессовальной камеры и поворачивает зубчатое колесо, которое при достижении тюком заданной длины через специальную тягу производит включение механизма обвязки 1. Однако данную конструкцию невозможно применять в пресс-подборщиках, формирующих крупногабаритные тюки с камерами закрытого типа, где сжатие массы сена происходит при закрытой задней дверце и включение механизма обвязки необходимо производить при достижении тюком заданной плотности, а не заданной длины. Известен пресс-подборщик, включающий подборщик, загрузочное устройство, механизм для обвязки тюков с устройством его включения, прессовальную камеру с задней стенкой, имеющей датчик плоскости прессуемой массы. Масса сена или соломы, поданная подборщиком и пакователем в прессовальную камеру, постепенно спрессовывается колеблющейся стенкой. По мере заполнения и увеличения плотности на пластину датчика увеличивается давление, которое передается по маслопроводу к манометру. По его показанию оператор определяет момент завершения формирования тюка и, остановив трактор, не включая ВОМ, натягивает тросик включения механизма обвязки. После завершения обвязки при возвращении игл в исходное положение автоматически открывается задняя дверца и тюк выталкивается на поле вновь поступающими порциями материала. Затем дверца под действием своего веса захлопывается и в камере начинает формироваться новый тюк 2. Однако оператору постоянно необходимо вести наблюдение за показаниями манометра, оборачиваясь при этом назад, что ведет к быстрому утомлению и ухудщает условия труда. Затраты времени на остановку и включение вручную механизма узловязателей снижает производительность агрегата. Цель изобретения - повыщение производительности и улучщение условий труда оператора путем автоматизации процесса включения механизма обвязки тюков. Указанная цель достигается тем, что в пресс-подборщике, содержащем подборщик, загрузочное устройство, механизм для обвязки тюков с устройством его включения, прессовальную камеру с задней стенкой. имеющей датчик плотности прессуемой массы на задней стенке камеры установлена ось с упором для взаимодействия с механизмом для обвязки, а датчик выполнен в виде пластины, которая закреплена на оси. При этом упор выполнен поворотным вокруг оси и снабжен приспособлением для его фиксации относительно нее и указателем величины задаваемой плотности. На фиг. 1 изображен пресс-подборщик, вид сбоку; на фиг. 2 - задняя часть прессовальной камеры в аксонометрии. Пресс-подборщик содержит шасси 1, подборщик 2, загрузочное устройство 3, прессовальную камеру 4 с поршнем 5 и периодически открывающейся задней стенкой 6, имеющей датчик 7 плотности прессуемой массы, соединенный штоком 8 с кривош ипом 9, закрепленным на оси 10, на котором закреплено и ушко 11, соединенное с пружиной 12. Пресс-подборщик также содержит механизм для обвязки тюков 13 с устройством его включения, с цепным приводом 14, однооборотной муфтой 15 и кривошипом 16, соединенным тягой 17 с блоком игл 18. Собачка 19 однооборотной муфты 15 в выключенном положении упирается в двуплечий рычаг 20, соединенный тягой 21 с другим двуплечим рычагом 22. На оси 10 также установлен указатель величины задаваемой плотности, выполненный в виде сектора 23 со шкалой и упора 24, который может поворачиваться на оси 10 и фиксироваться приспособлением для фиксации 25. На прессовальной камере 4 шарнирно закреплены крюки 26, удерживающие за цапфы 27 заднюю стенку 6 в закрытом положении. Поворот стенки 6 осуществляется на щарнирах 28. Для возврата стенки 6 после ее открытия в исходное положение служит упругий элемент 29, взаимодействующий с кронштейном 30, закрепленным на стенке 6. Крюк 26 тягой 31 щарнирно соединен с качающимся на оси 32 рычагом 33, имеющим ролик 34, взаимодействующий с упором 35, закрепленным на блоке игл 18. Муфта 15 установлена на валу 36, а блок игл установлен на оси 37. Рычаг 33 имеет палец 38, входящий в паз тяги 31, причем рычаг 33 удерживается пружиной 39. Крюк 26 подпружинен пружиной 40 для удержания задней стенки 6 в закрытом положении и установлен на оси 41. На прессовальной камере сбоку, со стороны задней стенки 6 имеется упор 42 для взаимодействия с крюком 26. Пресс-подборщик работает следующим образом. В процессе движения пресс-подборщика вдоль валка масса урожая подбирается подборщиком 2 и подается загрузочным устройством 3 в прессовальную камеру 4, где сжимается порщнем 5, совершающим возвратнопоступательное движение. По мере заполнения всего объема масса доходит до задней

стенки 6 и начинает оказать давление на пластину датчика 7 плотности, которая через шток 8 поворачивает ось 10, преодолевая сопротивление силы упругости пружины 12. Пружина 12 рассчитана таким образом, что она начинает растягиваться только тогда, когда давление на пластину достигает определенной величины, соответствующей необходимой минимальной плотности материала, находящегося в камере.

С поворотом оси 10 поворачивается и упор 24, который воздействует затем на двуплечий рычаг 22 и через тягу 21 и рычаг 20 освобождает собачку 19 однооборотной муфты 15, т. е. происходит автоматическое соединение цепного привода 14 с валом 36 механизма обвязки 13. При этом кривошип 16, закрепленный на валу 36, через тягу 17 поворачивает блок игл 18 относительно оси 37. При повороте блока игл 18 упор 35, воздействуя на ролик 34, поворачивает рычаг 33, палец 38 рычага 33 двигается при этом по пазу неподвижной в этот момент тяги 31. Поворот рычага 33 происходит до тех пор, пока упор 35 не выйдет из контакта с роликом 34, после ;чего рычаг 33 под действием пружины 39 возвращается в исходное положение, при котором палец 38 упирается в конец паза тяги 31. Пружина 39 заведомо слабее пружиры 40, удерживающей крюк 26 в закрытом положении, поэтому рычаг 33 остается в неподвижном состоянии до подхода упора 35 к ролику 34 (теперь уже с противоположной стороны) по завершении цикла обвязки т. е. при возврате блока игл. При воздействии упора 35 на ролик 34 с противоположной стороны рычаг 33 пальцем 38 перемещает тягу 31, которая поворачивает крюк 26 относительно оси 41, освобождая при этом цапфу 27 задней стенки 6. Упор 35 при возврате блока игл 18 в исходное положение вновь выходит из зацепления с роликом 34. Задняя стенка 6 под действием продвигающегося обвязанного тюка открывается, поворачиваясь на щарнирах 28 и сжимая при этом упругий элемент 29. При открытии стенки 6 крюк 26 под действием пружины 40 возвращается в исходное

положение, ограниченное упором 42.. При этом рычаг 33 тягой 31 также возвращается в исходное положение, при котором ролик 34 вновь входит в зацепление с упором. 35, т. е. устанавливается первоначальное положение элементов этого механизма. Упор 24 при открытии стенки 6 освобождает двуплечий рычаг 22 и пружина возвращает рычаг 20 в исходное положение, при котором собачка 19, упираясь в рычаг 20, выключает муфту 15.

Весь процесс открытия задней стенки происходит за один оборот кривошипа 16.

При сбрасывании тюка, удерживающего заднюю стенку 6 в открытом положении, упругий элемент 29 закрывает ее. При этом цапфа 27, скользя по клинообразной грани крюка 26, отжимает его, растягивая пружину 40, которая защелкивает крюк, когда цапфа занимает исходное положение.

Тяга 31 при отжатии крюка 26 и при его защелкивании скользит по неподвижному в этот момент пальцу 38.

Таким образом, все названные механизмы становятся в исходное положение, а весь процесс контроля плотности прессования тюка и .его обвязки проходит в автоматическом режиме без вмешательства оператора.

Перенастройка механизма включения вязального аппарата с целью получения тюков заданной плотности выполняется следующим образом.

Ослабляется приспособление для фиксации 25 и упор 24 поворачивается на оси 10 относительно сектора 23 до требуемого деления шкалы плотности, затем затягивается.

Различные положения упора 24 позволяют воздействовать ему на рычаг 22 при различных усилиях на датчике 7, т. е. при большей или меньшей плотности прессуемой массы.

Таким образом, предлагаемый пресс-подбощик дозволяет повысить производительность и улучшить условия труда оператора путем автоматизации процесса включения механизма обвязки тюков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-подборщик | 1981 |

|

SU1066496A1 |

| Пресс-подборщик | 1982 |

|

SU1077596A1 |

| Пресс-подборщик стеблей сельскохозяйственных культур | 1984 |

|

SU1218989A1 |

| Устройство открытия прессовальной камеры пресс-подборщика | 2019 |

|

RU2712842C1 |

| Пресс-подборщик | 1981 |

|

SU990131A1 |

| СЕНСОРНОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ РЫЧАГА МЕХАНИЗМА НАТЯЖЕНИЯ ШПАГАТА | 2013 |

|

RU2644595C2 |

| ПРИЦЕПНОЙ ПРЕСС-ПОДБОРЩИК | 1999 |

|

RU2162283C1 |

| Рулонный пресс-подборщик | 1977 |

|

SU792620A1 |

| УЗЛОВЯЗАТЕЛЬ ДЛЯ ТЮКОВОГО ПРЕССА И ТЮКОВОЙ ПРЕСС | 2014 |

|

RU2665070C2 |

| МАШИНА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ТЮКОВ | 2008 |

|

RU2476062C2 |

1. ПРЕСС-ПОДБОРШИК, включающий подборщик, загрузочное устройство. механизм для обвязки тюков с устройством его включения, прессовальную камеру с задней стенкой, имеющей датчик плотности прессуемой массы, отличающийся тем, что, с целью повышения производительности и улучшения условий труда оператора путем автоматизации процесса включения механизма для обвязки тюков, на задней стенке камеры установлена ось с упором для взаимодействия с механизмом для обвязки, а датчик выполнен в виде пластины, которая закреплена на оси. 2. Пресс-подборщик по п. 1, отличающийся тем, что, с целью получения тюков с различной плотностью, упор выполнен поворотным вокруг оси и снабжен приспособлением для его фиксации относительно нее иуказателем величины задаваемой плотности. (Л а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3448681, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Инструкция по эксплуатации «Бигбейлер МК-П | |||

| «Говард, США, 1978 (прототип). | |||

Авторы

Даты

1983-04-15—Публикация

1981-08-05—Подача