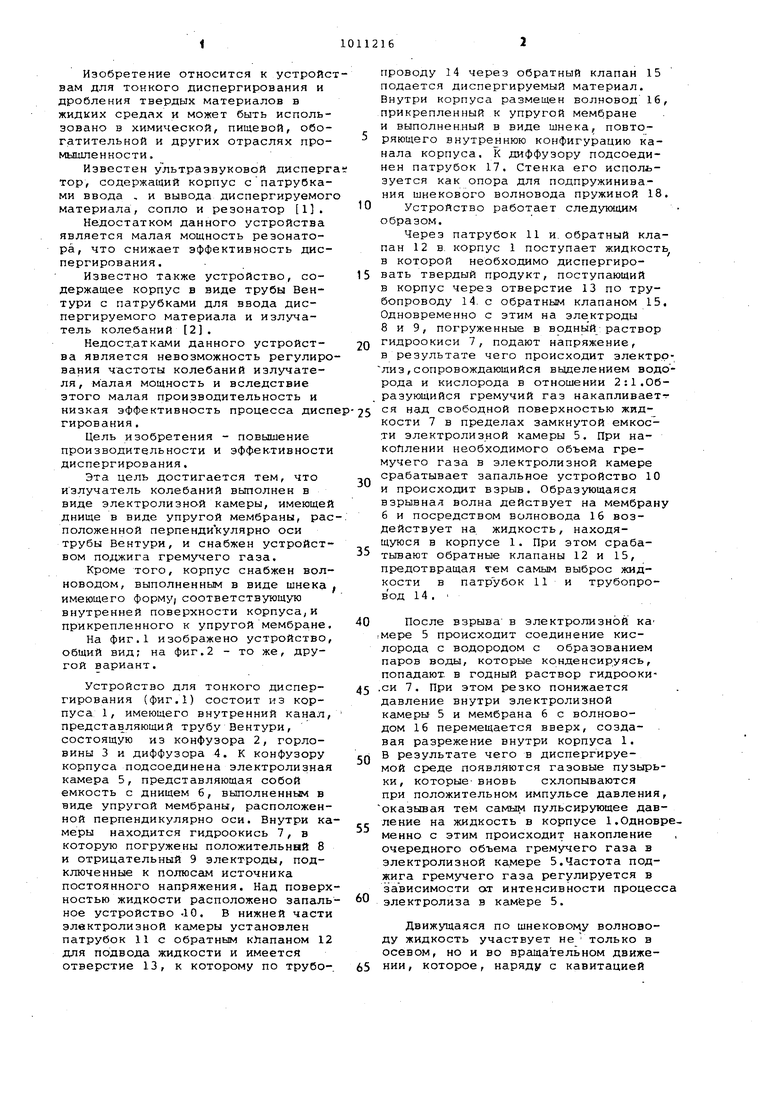

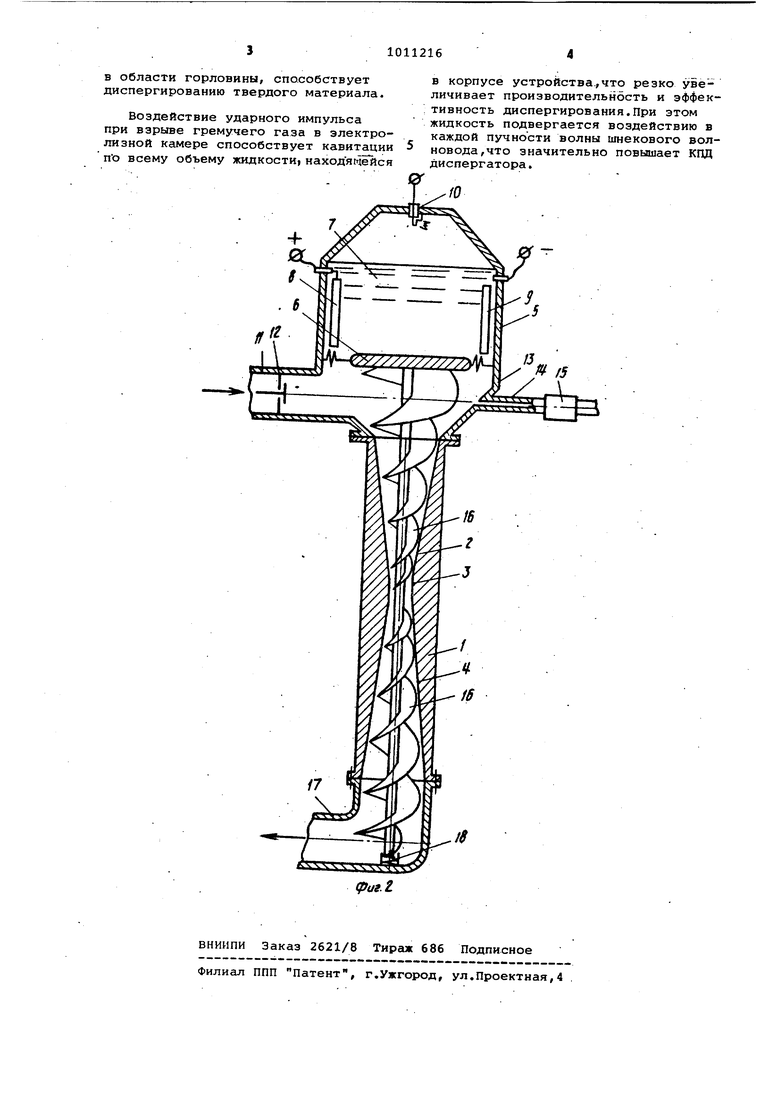

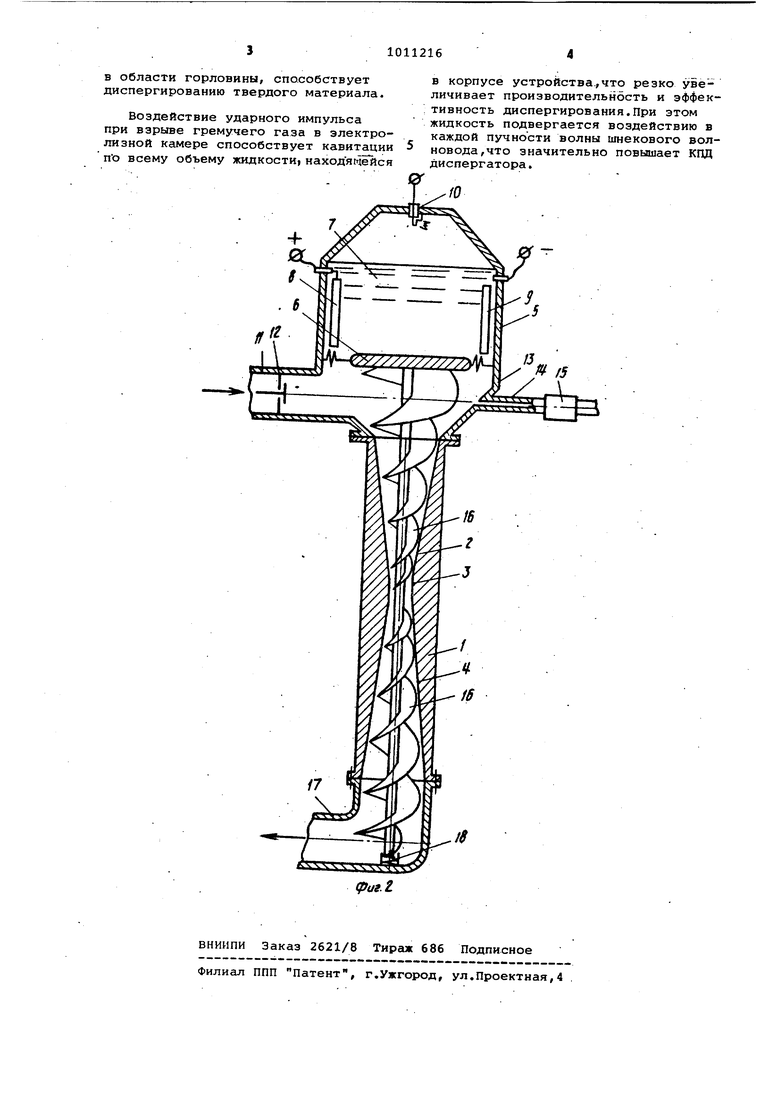

Изобретение относится к устройс вам для тонкого диспергирования и дробления твердых материалов в жидких средах и может быть использовано в химической, пищевой, обогатительной и других отраслях промышленности. Известен ультразвуковой дисперг тор, содержащий корпус спатрубками ввода , и вывода диспергируемог материала, сопло и резонатор 1 . Недостатком данного устройства является малая мощность резонатора, что снижает эффективность диспергирования. Известно также устройство, содержащее корпус в виде трубы Вентури с патрубками для ввода диспергируемого материала и излучатель колебаний 2. Недостатками данного устройства является невозможность регулиро вания частоты колебаний излучателя, малая мощность и вследствие этого малая производительность и низкая эффективность процесса дисп гирования . Цель изобретения - повышение производительности и эффективности диспергирования, Эта цель достигается тем, что излучатель колебаний выполнен в виде электролизной камеры, имеюще днище в виде упругой мембраны, ра положенной перпендикулярно оси трубы Вентури, и снабжен устройст вом поджига гремучего газа. Кроме того, корпус снабжен вол новодом, выполненным в виде шнека имеющего форму| соответствующую внутренней поверхности корпусами прикрепленного к упругой мембра.не На фиг.1 изображено устройство общий вид; на фиг.2 - то же, другой вариант. Устройство для тонкого диспергирования (фиг.1) состоит из корпуса 1, имеющего внутренний канал представляющий трубу Вентури, состоящую из конфузора 2, горловины 3 и диффузора 4. К конфузору корпуса подсоединена электролизная камера 5, представляющая собой емкость с днищем б, выполненным в виде упругой мембраны, расположенной перпендикулярно оси. Внутри ка меры находится гидроокись 7, в которую погружены положительный 8 и отрицательный 9 электроды, подключенные к полюсам источника постоянного напряжения. Над поверх ностью жидкости расположено запаль ное устройство .10. В нижней части электролизной камеры установлен патрубок 11 с обратным кЛапаном 12 для подвода жидкости и имеется отверстие 13, к которому по трубопроводу 14 через обратный клапан 15 подается диспергируемый материал. Внутри корпуса размещен волновод16, прикрепленный к упругой мембране и выполнен.ный в виде шнека, повторяющего внутре 1нюю конфигурацию канала корпуса. К диффузору подсоединен патрубок 17. Стенка его используется как опора для подпружинивания шнекового волновода пружиной 18. Устройство работает следующим образом. Через патрубок 11 и. обратный клапан 12 в. корпус 1 поступает жидкость в которой необходимо диспергировать твердый продукт, поступающий в корпус через отверстие 13 по трубопроводу 14. с обратным клапаном 15. Одновременно с этим на электроды 8 и 9, погруженные в водный раствор гидроокиси 7, подают напряжение, в результате чего происходит электррлиз , сопровождающийся вьщелением водорода и кислорода в отношении 2:1.Образующийся гремучий газ накапливается над свободной поверхностью жидкости 7 в пределах замкнутой емкос ти электролизной камеры 5. При накоплении необходимого объема гремучего газа в электролизной камере срабатывает запальное устройство 10 и происходит взрыв. Образующаяся взрывная волна действует на мембрану 6 и посредством волновода 16 воздействует на жидкость, находящуюся в корпусе 1. При этом срабатывают обратные клапаны 12 и 15, предотвращая тем самым выброс жидкости в патрубок 11 и трубопровод 14 , После взрыва в электролизной на Мере 5 происходит соединение кислорода с водородом с образованием паров воды, которые конденсируясь, попадают, в годный раствор гидрооки.си 7. При этом резко понижается давление внутри электролизной камеры 5 и мембрана 6 с волноводом 16 перемещается вверх, создавая разрежение внутри корпуса 1. В результате чего в диспергируемой среде появляются газовые пузырьки, которые- вновь охлопываются при положительном импульсе давления, оказывая тем самым пульсирующее давление на жидкость в корпусе 1.Одновременно с этим происходит накопление очередного объема гремучего газа в электролизной камере 5.Частота поджига гремучего газа регулируется в зависимости ат интенсивности процесса электролиза в камере 5. Движущаяся по шнековому волноводу жидкость участвует не только в осевом, но и во вргицательном движении, которое, наряду с кавитацией

В области горловины, способствует диспергированию твердого материала.

Воздействие ударного импульса при вэрьше гремучего газа в электролизной камере способствует кавитации по всему объему жидкостИ| находя1т1ёйся

в корпусе устройства.,что резко увеличивает производительность и эффективность диспергирования.При этом жидкость подвергается воздействию в каждой пучности волны шнекового волновода,что значительно повышает КПД диспергатора.

ю

/f

| название | год | авторы | номер документа |

|---|---|---|---|

| Кавитационно-ультразвуковой диспергатор | 1982 |

|

SU1039544A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034638C1 |

| АППАРАТ И СПОСОБ ОСУЩЕСТВЛЕНИЯ ВЗАИМОДЕЙСТВИЯ ФАЗ В СИСТЕМАХ ГАЗ-ЖИДКОСТЬ И ЖИДКОСТЬ-ЖИДКОСТЬ | 2000 |

|

RU2186614C2 |

| Устройство для очистки газа | 1990 |

|

SU1754178A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ВОЗДУХА | 2011 |

|

RU2579724C2 |

| Труба Вентури | 1986 |

|

SU1426623A1 |

| Кавитационно-ультразвуковой диспергатор | 1986 |

|

SU1369782A2 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННЫХ РАБОТ (ВАРИАНТЫ) | 2004 |

|

RU2283736C2 |

| Установка для активации цементной суспензии | 1984 |

|

SU1196276A1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ РАБОЧИХ АГЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2006271C1 |

УСТРОЙСТВО ДЛЯ ТОНКОГО ДИСПЕРГИРОВАНИЯ, содержащее корпус . в виде трубы Вентури с патрубками для :ввода диспергируемого матернала и излучатель колебаний, отличающееся тем, что, с целью повышения производительности и эффективности диспергирования, излучатель, колебаний выполнен в виде электролизной камеры, имеющей днище в виде упругой мембраны, рас положенной перпендикулярно оси трубы Вентури, и снабжен устройством поджига гремучего газа. 2. Устройство по ri.i 1, о т л и чающееся тем,что корпус снабжен ВОЛНОВОДСМ4, выполненным в виде шнека, имеющего форму, соответствующую -внутренней поверхности корпуса, и прикрепленного к упругой мембране. чУ Ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УЛЬТРАЗВУКОВОЙ ДИСПЕРГАТОРг-% ,-•: т* 1"t-j i ' I Ь .,.{. fis-;:: <v..-.-. j'..-г, V'^^о^:д ^-ч\::л:г.^й*• ij | 1972 |

|

SU433920A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КОМПОЗИЦИЯ И ПРИМЕНЕНИЕ ГИДРИРОВАННЫХ ДИМЕРОВ АЛКИЛКЕТЕНА | 2013 |

|

RU2645142C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-15—Публикация

1981-12-29—Подача