to

00

О) Изобретение относится к катализаторам для процесса пиролиза углеводородного сырья. Известен ванадиевый катализатор . для пиролиза нефтяного сырья, содер жащий 1,3 - 5,5 мас.% ванадата кали нанесенный на синтетический корунд. На данном катализаторе в процессе каталитического пиролиза прямогонного бензина ромашкинской нефти при 750°С, объемной скорости подачи бензина 2,5 ч подачи водяного пара 25 мас.% от массы бензина, выход этилена.37,6 мас.%, пропилена , 14,2 мас.%, бутадиена 5,8 мас.% на сырье tl3« Недостатками этого катализатора являются низкий выход этилена и сравнительно большое образование в процессе пиролиза продуктов уплот нения, кокса 0,5(,мас.% в расчете на . сырье ). Известен катализатор для пиролиз углеводородного сырья, содержащий 8-12 мас,% окиси индия, 3-5 мас.% окиси калия И фаянсовый носитель Г2 Недостатком этого катализатора является увеличенная коксуемость Д3,9 мас.% за 4 ч работы в процессе пиролиза. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является катгшиза-тор для пиролиза углеводородного сырья, содержащий ванадат калия, промотор, в каЯестве которого катализатор содержит углекислый калий, и синтетический корунд, при следующем соотношении компонентов мас.%: Ванадат калия3,5-6,5 Сульфат калия0,1-3,0 Синтетический корунд Остальное З Недостатки этого катализатора -. высокая коксуемость и низкая активность в процессе пиролиза. Так, при и времени контакта 0,1 с, мас совом отношении водяной пар : бензин Isl, выход этилена составляет 40,5 мас.% пропилена 13,8 мас.%, бу тилена 5,0 мас.%, а содержание кокс катализатора О,,2 мас.% на пропущенн .сырье или 1,5 мас.% на катализатор. Цель изобретения - снижение коксуемости и повышение активности катализатора для пиролиза углеводородного сырья. Указанная цель дос;тигается катализатором - углеводородного сырья,с6 держащим ванадат калия, промотор окись бора и синтетический корунд пр следующем соотношении компонентов, мае.%: , Ванадат калия5,0-6,5 бора1,0-3,0 Синтетический корунд Остальное Использование предлагаемого катализатора дает возможность реализовать следующие его преимущества. Активность катализатора увеличивается, о чем свидетельствует повышение, выхода непредельных углеводородов С2-С4 64,2 - 64,4 мас.% (Против 62,5 мас.% : известного катализатора Коксуемость снижается до 0,10 - 0,15 мас.% на сырье или 1,0 - 1,15 мас.% на катализатор и по истечении 5 ч работы она составляет 0,06 -.0,07 или 0,5-1,1 мас.%/ на сырье или катализатор, соответственно. Для известного катализатора коксуемость после 5 ч работы составляет 0,08 мас.% на сырье или 1,2 мас.% на катализатор. Предлагаемый катализатор без регенерации и потери активности проработал свыше 800 ч. Катализатор готовят следующим образом. Синтетический корундовый носитель , содержащий, мае.%: кремния0,5-2,5 железаа,1-0,15 Окись ; титана0,01-0,25 кальция0,01-0,15 Окись . магния . 0,01-0,15 калия0,01-0,15 натрия0,01-0,15 Альфа алюминия Остальное, прокаливают при 750 - 780с в муфельной печи 6 ч. Охлажденный до комнатной температуры корундовый . носитель загружают в водяный раствор, содержащий 20% ванадата калия и 0,4 - 3,7% борной кислоты и выдерживают в растворе 1,0 - 5,0 ч при 60-90 С с перемешиванием. Полученную катализаторную массу отделяют от раствора, после чего сушат 4 ч при 90 - 100°С. После сушки катализатор прокаливают в муфельной печи в течение 5,0 - 6,0 ч при 750 - 760°С. Пример ( сравнительный ). Синтетический корундовый носитель, содержащий, мае.%: Окись кремния 0,5 Окись железа 0,01 Окись титана 0,01 Окись кальция 0,01 Окись магния 0,01

Окись калия 0,01

Окись натрия 0,01

Кльфа - окись

алюминия99,44

Прокаливают при в муфельной печи € ч. Охлажденный до комнатной температуры корундовый носитель загружают в водный раствор, содержащий 20% ванадата калия и 0,4% борной кислоты и выдерживают в растворе в течение 4 ч при 60°С с перемёшиванием. Полученную катализаторну массу отделяют от jpacTBopa, после чего сушат 4 ч при . После сушки катализатор прокаливают 6 ч при 750°

Катализатор, полученный указанным способом имеет состав, мае.:

Ванадат калия 3,5

Окись бора0,1

Синтетический

корундОстальное

Пример 2.Условия приготовления аналогичны примеру 1 за исключением того, что корундовый носитель пропитывают в водной растворе, содержащем 20% KVOj и 1,3% борной кислозм.

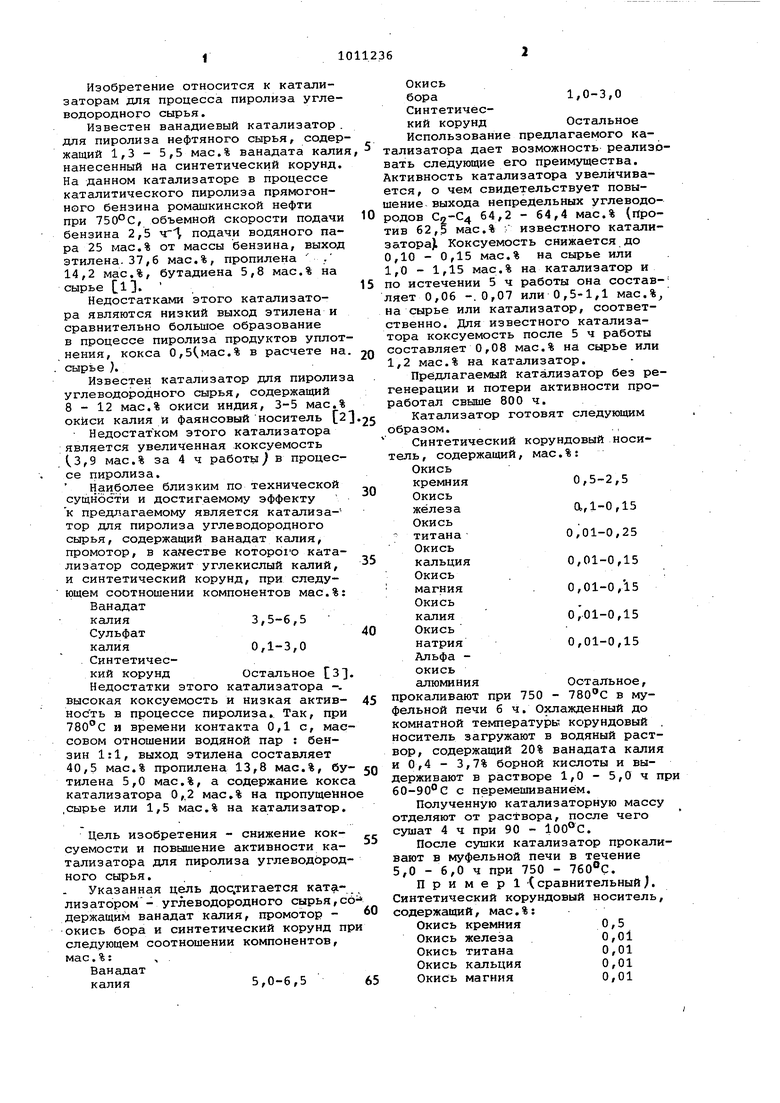

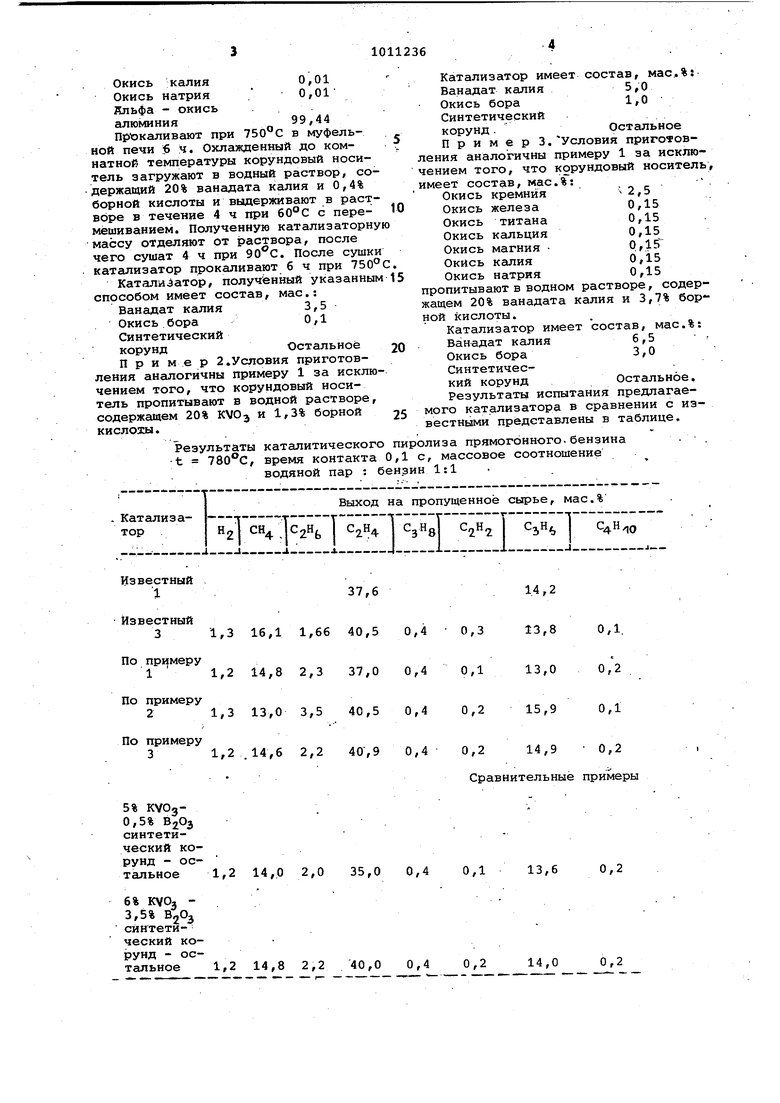

1 езультаты каталитического пиролиза прямогонного-бензина t 780°С, время контакта 0,1 с, массовое соотношение водяной пар : бензин 1:1

Катализатор имеет состав, мас,% Ванадат калия 5,0 Окись бора1,0

Синтетический

корунд.Остальное

П р и м е р 3.Условия приготовления аналогичны примеру 1 за исключением того, что корундовый носитель имеет состав, мас.%:Окись кремния 2,5 Окись железа 0,15 Окись титана 0,15 Окись кальция 0,15 Окись магния - 0 Окись калия0,15

Окись натрия0,15

пропитывают в водном растворе, содержащем 20% ванадата калия и 3,7% борной кислоты.

Катализатор имеет состав, мас.%: Ванадат калия 6,5 Окись бора3,0

Синтетический корунд Остальное, результаты испытания предлагаемого катализатора в сравнении с известными представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олефиновых углеводородов | 1980 |

|

SU910729A1 |

| Способ получения олефиновых углеводородов | 1980 |

|

SU910728A1 |

| Способ приготовления катализатора для пиролиза углеводородного сырья | 1979 |

|

SU882597A1 |

| КАТАЛИЗАТОР ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2209115C1 |

| КАТАЛИЗАТОР ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2179884C1 |

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1996 |

|

RU2141379C1 |

| Способ получения низших олефиновых углеводородов | 1981 |

|

SU958469A1 |

| Катализатор для пиролиза углеводородов | 1977 |

|

SU662138A1 |

| Способ приготовления катализатора для пиролиза углеводородного сырья | 1975 |

|

SU550173A1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1996 |

|

RU2140818C1 |

КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ, содержащий ванадат калия, промотор и синтетический корунд, отличающий с я тем, что, с целью снижения коксуемости и повышения активности катализатора, в качестве промотора он содержит окись бора при следующем соотношении компонентов, мас.%: Ванадат калия5,0-6,5 Окись бора1,0-3,0 Синтетический корунд Остальное сл

По примеру

3 1,2 .14/6 2,2 40,9 1,2 14,0 2,0 1,2 14,8 2,2

0,4

0,2 14,9 0,2 Сравнительные примеры

35,0 0,4

0,1 13,6 0,2

40,0 0,4

0,2 14,0 0,2

Известный 1

Известный 3

По примеру 1

По примеру

По щбимеру 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления катализатора для пиролиза углеводородного сырья | 1979 |

|

SU882597A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3275768/23-04, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР по заявке 2984901/23-04, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| I | |||

Авторы

Даты

1983-04-15—Публикация

1981-09-21—Подача