1

Изобретение: относится к области катализаторов, в частности к способу приготовления катализаторов для пиролиза углеводородного сырья.

Известен способ приготовления катализатора для указанного процесса путем нанесения на предварительно измельченный и обработанный кислотой носитель ванадата щелочнрго или щелочноземельного металла.

Ближайшим по своей технической сущности является способ, по которому смесь, содержащую окись алюминия и кремния, подвергают обжигу при 1380-1400°С, затем ее охлаждают, измельчают, смешивают с выгорающей добавкой и прокаливают при 1500°С.

Однако полученный катализатор имеет недостаточную механическую прочность, равную 600 кг/см, и активность, а именно при пиролизе прямогонного бензина ромашкинской нефти при температуре 750°С, объемной скорости 5 ч выход, например этилена, составляет 29,5 вес. %, пропилена - 9,4 вес. %.

Для приготовления катализатора с более высокой механической прочностью и активностью по предлагаемому способу термообработку смеси проводят при 1800-1900°С и прокаливают при 450-650°С в течение 8-10 ч в токе инертного газа, например азота, с добавкой 0,1-10% кислорода и затем - при температуре 950-1400 С в течение 12-15 ч в токе инертного газа с добавкой 1.0-20% кислорода. Для приготовления катализатора 80-94%

а-окиси алюминия смешивают с 5-20% двуокиси кремния и смесь сплавляют в электропечи при температуре 1800-1900°С. Сплав охлаждают и измельчают до порошка с размером частиц 200-250 мкм. Полученный порошок в количестве 70-80% смешивают с 10- 20% легкоплавкой глины, с 10% декстрина и 1-5% древесных опилок в барабанном смесителе и далее смесь подают в шнековый смеситель, куда добавляют воду для получения густой подвижной массы. Эту массу пропускают через формовочную машину с получением шариков правильной сферической формы диаметром 3-7 мм. Их сушат при температуре 100-150°С, а затем прокаливают в две стадии

в токе инертного газа с добавкой кислорода, подаваемого со скоростью 3-10 л/ч, при атмосферном или повышенном давлении. На первой стадии прокалку ведут при температуре 450-650°С, концентрации кислорода в инерт

ном газе 0,1 -10 об. % в течение 10 ч, во второй - при 950-1400°С, концентрации кислорода в инертном газе 10-20 об. % в течение 15 ч с подъемом температуры на первой-стадии со скоростью 20°С/ч, на второй - 30°С/ч. Перед работой катализатор активируют продувкой воздухом при 750°С со скоростью 3-10 л/л катализатора в течение 3 ч. Древесные опилки выгорают, и в шариках катализатора создаются крупные пустоты и поры. Вместо опилок можно применять порошок полистирола и другие органические соединения и полимеры, легковыгораюндие при прокалке .катализатора. Полученный катализатор имеет следуюш,ий химический состав, вес. %: а-АЬОз80-94 SiOa5-20 РеаОз0,01- 0,15 TiOa0,01- 0,25 MgO0,01- 0,15 CaO0,01- 0,15 ЫагО0,01- 0,15 KzO0,01- 0,15 Его удельная поверхность менее 1 , пористость около 50%, насыппой вес 1-1,1 г/см прочность более 50 кг/шар. Пример 1. Смешивают 85 г с 15 г SiO2, смесь расплавляют в туннельной электропечи при температуре 1900°С. Сплав охлаждают до 20°С, измельчают до порошка с размером части-ц 230 мкм. 75 т полученного порошка смешивают с 10 г легкоплавкой глины, 10 г декстрина и 5 г древесных опилок в барабанном смесителе, затем смесь подают в шнековый смеситель, куда добавляют воду для получения густой подвижной массы. Эту массу пропускают через формовочную машину с получением шариков правильной сферической формы диаметром 6 мм, затем их сушат при температуре 110°С и прокаливают в токе азота под давлением 2 атм в две стадии. Вначале прокаливают при температуре 450-650°С в токе азота с содержанием кислорода 0,5 об. % в течение 8 ч с постепенным подъемом температуры, затем при температуре 1000-1400°С в токе азота с содержанием кислорода 12 об. % в течение 12 ч. Полученный катализатор имеет следуюш,ий химический состав; вес. %: а-МгОз80,25 SiOz19 РегОз0,05 TiOa0,2 СаО0,1 MgO0,15 NazO0,01 КгО0,15 Этот катализатор применяют для пиролиза тюменской нефти р/ 0,874, содержаш;ей серы 1,5%, асфальтенов 2,2%; фракционный состав, об.-%: ф-ракция с т. кип. до 200°С - 18,8%, с т.-кип. 200-300°С-16,2%,выше300°С-65,0%. Процесс осуществляют в проточпой лабораторной установке с трубчатым реактором (объем 30 см) при температуре 750°С, подаче 50% водяного пара от веса сырья и объемной скорости подачи сырья 1,5 ч. Выход газообразных продуктов, считая на пропущенное сырье, 63,8 вес. %, в том числе: этилена 29,1, пропилена 12,8, дивинила 5,0, окиси и двуокиси углерода (в сумме) менее 0,2%. В течение 1000 ч опыта активность катализатора оставалась постоянной. Пример 2. Смесь 95 г с 5 г SiOg сплавляют в туннельной электропечи при температуре 1850 °С. Сплав охлаждают до 20°С, измельчают до порошка с размером-частип 250 мкм. Полученный порошок в количестве 85 г смешивают с 10 г легкоплавкой глины, 3 г декстрина и 2 г полистирола в барабанном смесителе, затем смесь подают в шнековый смеситель, куда добавляют воду. Полученную массу пропускают через формовочную машину с получением шариков 6 мм, их сушат при температуре 115°С и прокаливают в токе азота под давлением 2 атм в две стадии: вначале при температуре 450-650°С в токе азота с содержанием кислорода 9,5 об. % в течение 10ч с постепенным подъемом температуры, затем при температуре 950-1350°С в токе азота с содержанием кислорода 18,5 об. % в течение 15 ч. Химический состав получаемого катализатора, вес. %: а-ЛЬОз80-25 SiOa19 РеаОз0,05 TiOs0,2 СаО0,1 MgO0,15 NasO0,01 КгО0,15 В присутствии этого катализатора проводят пиролиз тюменской нефти примера 1 и в условиях этого примера с . объемной скоростью 4ч Выход газообразных продуктов (считая на пропущенную нефть составляет 65,7 вес. %, в том числе этилена 25,1, пропилена 12,1, дивинила 4,2, окиси и двуокиси углерода (в сумме) 0,45%. Пример 3. Прямогонпый бензин ромашкинской нефти, р|° 0,716, т. кип. 40-180°С, содержание серы 0,07% подвергают пиролизу при температуре 750°С, объемной скорости 5ч и подаче 25% водяного пара от веса сырья. Применяют катализатор, содержащий, вес. %: АЬОз 80,25; ЗЮг 29; РегОз 0,05; TiO2 0,2; СаО 0,1; MgO 0,15; NasO 0,01; КгО 0,15. Его приготовление описано в примере 1. Выод газа составляет 89,5 вес. % (от сырья), в том числе: окись и двуокись углерода 0,1, водород 0,9, метан 14,2, этан 2,0, этилен 38,8, пропан 0,8, пропилен 17,8, бутилены+дивинил 14,9; жидкие продукты 16,5, кокс 0,3, потери 1,0. При осуществлении пиролиза легкой нафты с т. кип. 30-88°С (df 0,6455, содержание сеы 130 ч/млн), на катализаторе (86,55%)+К2О (13,45%), приготовленном по звестному способу в оптимальных условиях ри 750°С, объемной скорости 5 , подаче 150% водяного пара от веса сырья, выход этиена, пропилена,бутилепов и дивинила (в суме) значительно меньше и составляют соотетственно 37,5, 14,5 и 8 вес. % от сырья. Выход окислов углерода и кокса больше - соответственно 1,8 и 2,4 вес. % от сырья. Необходимо отметить, что в известном способе применяют значительно более благоприятное по составу сырье для пиролиза и повышенное (почти в 7 раз) количество водяного пара.

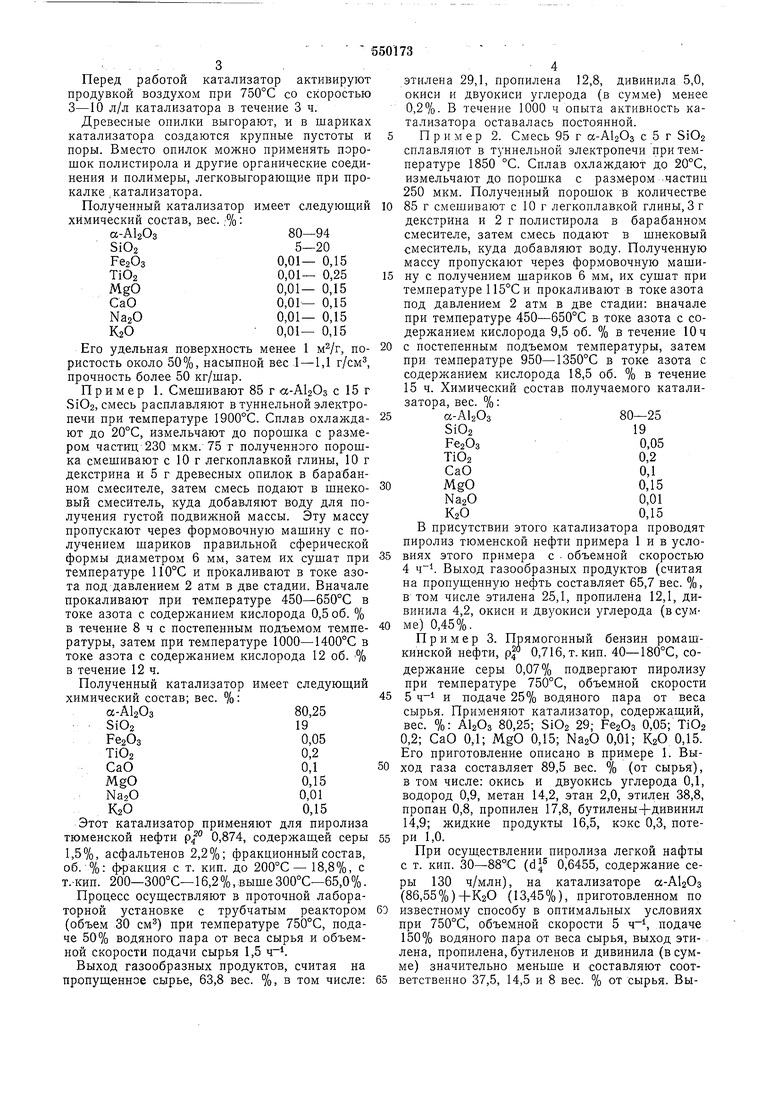

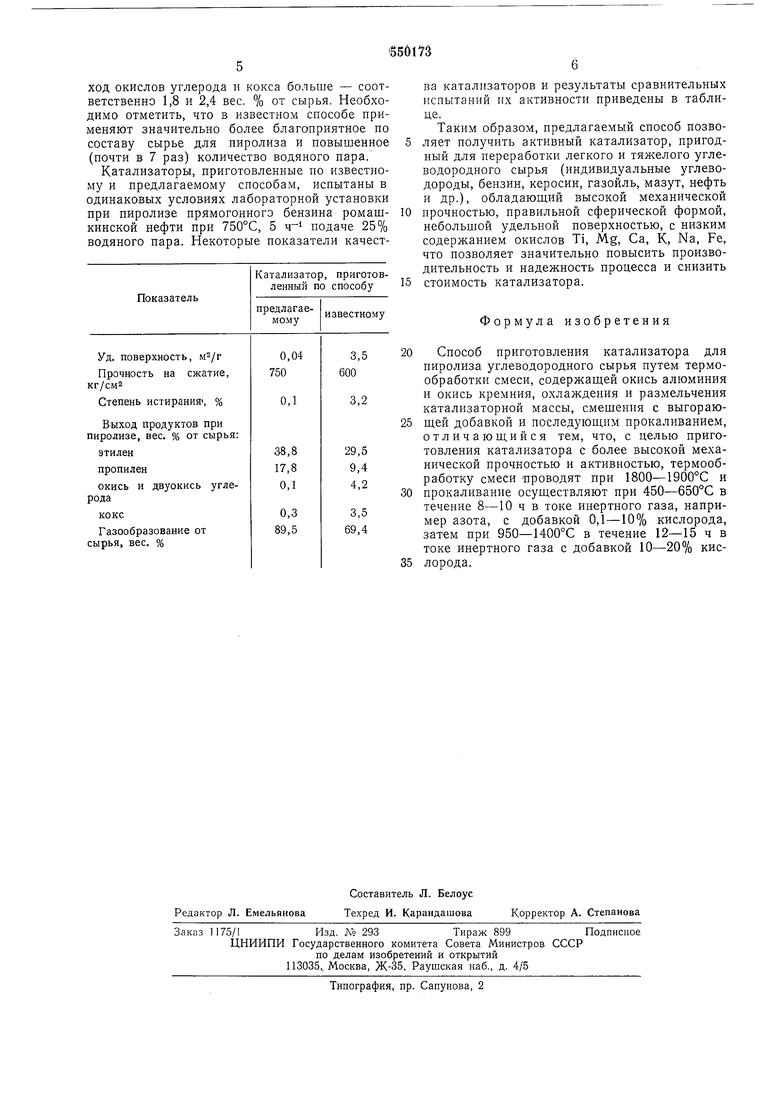

Катализаторы, приготовленные по известному и предлагаемому способам, испытаны в одинаковых условиях лабораторной установки при пиролизе прямогонного бензина ромашкинской нефти при 750°С, 5 подаче 25% водяного пара. Некоторые показатели качества катализаторов и результаты сравнительных испытаний нх активности приведены в таблице. Таким образом, предлагаемый способ позволяет получить активный катализатор, пригодный для переработки легкого и тяжелого углеводородного сырья (индивидуальные углеводороды, бензин, керосин, газойль, мазут, нефть и др.), обладаюш,ий высокой механической

прочностью, правильной сферической формой, небольшой удельной поверхностью, с низким содержанием окислов Ti, .M.g, Са, К, Na, Fe, что позволяет значительно повысить производительность и надежность процесса и снизить

стоимость катализатора.

Формула изобретения

Способ приготовления катализатора для пиролиза углеводородного сырья путем термообработки смеси, содержащей окись алюминия и окись кремния, охлаждения и размельчения катализаторной массы, смешения с выгораюш,ей добавкой и последующим прокаливанием, отличающийся тем, что, с целью приготовления катализатора с более высокой механической прочностью и активностью, термообработку смеси проводят при 1800-1900°С и

прокаливание осуществляют при 450-650°С в течение 8-10 ч в токе инертного газа, например азота, с добавкой 0,1-10% кислорода, затем при 950-1400°С в течение 12-15 ч в токе инертного газа с добавкой 10-20% кислорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для пиролиза углеводородов | 1977 |

|

SU662138A1 |

| Способ получения непредельных углеводородов | 1985 |

|

SU1293109A1 |

| Способ получения непредельных углеводородов | 1985 |

|

SU1296568A1 |

| Способ получения непредельных углеводородов | 1985 |

|

SU1298240A1 |

| Катализатор для пиролиза углеводородного сырья | 1981 |

|

SU1011236A1 |

| Способ получения олефинов | 1981 |

|

SU960224A1 |

| Способ совместного получения стирола, этилбензола, бензола и фенолов | 1980 |

|

SU891615A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-КРЕМНЕЗЕМНЫХ КОМПОЗИТОВ ИЗ БИОМАССЫ | 2006 |

|

RU2310603C1 |

| СПОСОБ ПРОВЕДЕНИЯ ПИРОЛИЗА ЖИДКИХ УГЛЕВОДОРОДОВ В ТРУБЧАТЫХ ПЕЧАХ | 2003 |

|

RU2232791C1 |

| Способ получения низкомолекулярныхОлЕфиНОВ | 1979 |

|

SU829655A1 |

Авторы

Даты

1977-03-15—Публикация

1975-06-10—Подача