Изобретение относится к способам получения титанатов, преимущественно титаната свинца (ТС) и может бьггь использовано в производстве наполнителя стеклокомпозиционных материалов для герметичного спаивания приборов электронной техники.

Известен способ получения порошкообразного ТС прокаливанием титанилоксапатов, титанилтартратов свинца, вьщеленных из водных растворов в виде .соответствующих соединений.

Существенным недостатком этого способа является использование дррогик и дефицитных щавелевой и винной кислот.

Известен .также способ получения

00 порошка ТС прокаливанием совместно

О5 осажденных из водных растворов соединений титана и свинца, например,

гидроокисей, взятых в соотношении, необходимом для получения ТС.

Однако осуществление указанного способа требует специальной стадии приготовления растворов соединений титана и свинца, нейтрализации растворов и промывной воды в производственных условиях, а также сложного аппаратурного оформления.

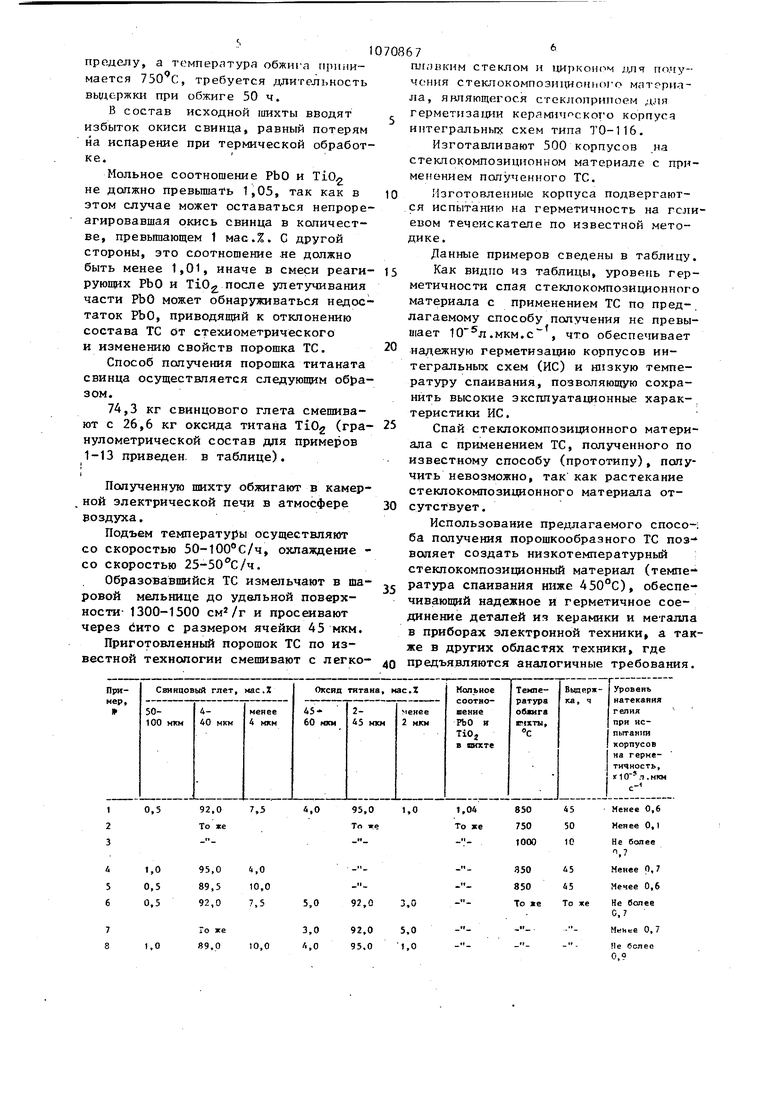

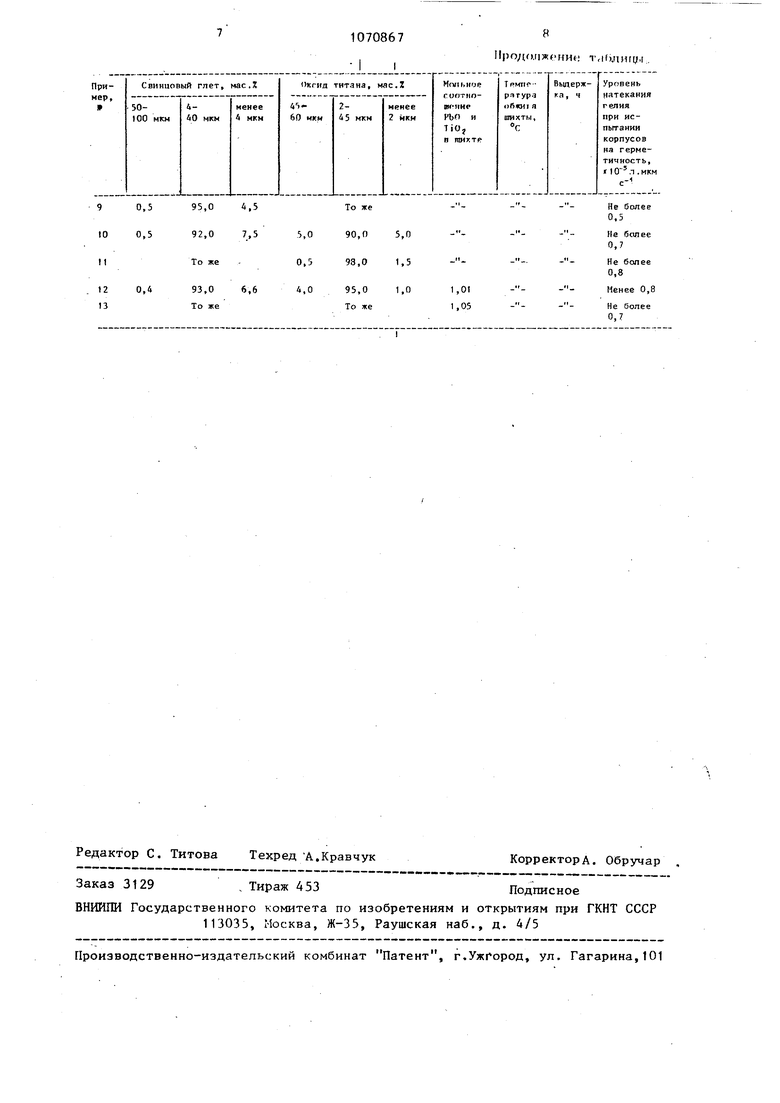

Кроме того, известный способ получения порошкообразного ТС включает упаривание или распыпитепьную сушку liViHbiK растпоров нитратов или других (.-щирмий титана и сплава п заданно СИ)Тношении с последующим прокаливан ем полученного порошка. Указанному сп(5собу свойственны недостатки предьщущего способа и, кр ме того, дополнительный недостаток необходимость обезвреживанич ядовиты окислов азота. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ синтеза ТС из оксида титана и глета свинцового или сурика свинцового, осущес вляемый обжигом смеси этих материалов. Однако указанньм способ не позволяет получить ТС с размером частиц более 0,5 мкм, что делает его непригодным для использования в качестве наполнителя легкоплавкого стекла при образовании стеклокомпозиционного ма териала, так как частицы ТС размером менее 2 мкм обладают склонностью к агрегатированию и при введении в состав стеклокомпозиционного материа ла образуют при его оплавлении сгуст ки, препятствующие спаиванию деталей Целью изобретения является получе ние титаната свинца для припоечного стеклокомпозиционного материала, обеспечивающего герметичное спаивани Цель достигается тем, что в извес ном способе получения порошка титана та свинца из оксида титаната и глета или сурика свинцового, включающем приготовление шихты из порошков исходных компонентов, обжиг и помол. Обжиг проводят при температуре 7501000°С с вьддежкой в течение 10-50 ч используют оксид титана следующего гранулометрического состава, мае, ,45-60 . 2-45 мкм90-УЖ менее 2 мкм 65%, : а глот или сурик свинцовый следукяцего гранулометрического состава мас. 50-100 мкмё: 1 4-40 мкм89-95% менее 4 При. этом мольное соотношение РЬО к шихте равно 1,01-1,05. Уг азаиные пределы гранулометриче кого состава оксида титана и глета сриттцовог.о (сурика свинцового) обеспечивают получение ТС необходиMoio качества с размером частиц в пр делах 5-45 мкм, 4i о позволяет получить стеклокомпозитснонныг материал, обеспечиваю ций герметичное спаивание. Если зерна оксида титана размером менее 2 мкм испольясчзать в количестве более 5%, ухудшается растекаемость стеклокомпозиционного материала и не происходит герметичного спаивания. Цри использовании зерен оксида титана размером бал ее 45-60 мкм в количестве более 5% в ТС остается непрореагировавшая окись свинца в количестве более 1 мас.%, что является недопустимьсм, так как в процессе оплавления и спаивания стеклокомпозиционного материала происходит взаимодействие окиси .свинца с органической связкой, входящей в состав пасты для нанесения стеклопокрытия на деталь, сопровождаемое вздутием оплавленного слоя стеклокомпозиционного материала и нарушением герметичности при спаивании. При использовании зерен глета свинцового или сурика свинцового размером менее 4 мкм в количестве более 10% происходит комкование этих материалов, ухудшается однородность шихты для синтеза ТС, повышается количество непрореагировавшей окиси свинца и нарушается герметичность при спаивании. При наличии зерен глета свинцового иди сурика свинцового размером более 50-100 мкм в количестве 1% повышается количество непрореагировавшей окиси свинца и нарушается герметичность спаивания. Обжиг шихты при синтезе ТС проводят при температуре 750-1000 0. При температуре обжига ниже количество непрореагировавшей окиси свинца в ТС составляет более 1 мас.% и требуется продолжительность вьщержки более 50 ч, а при температуре обжига более 1000°С ТС получается слишком крупнозернистым и увеличивается длительность его помола и, кроме того, увеличиваются потери окиси свинца из-за повьшения ее летучести с возрастайием температуры обжига. Длительность вьщержки может составлять 10 ч в том случае, если средняя зернистость оксида титана ближе к нижнему пределу, а температура обжига приближается к . В том случае, когда средняя зернистость ок сида титана приближается к верхнему пределу, а температура обжша принимается 750 С, требуется длительность вьщержки при обжиге 50 ч. В состав исходной шихты вводят избыток окиси свинца, равный потерям на испарение при термической обработке. Мольное соотношение PbO и ИОл не должно превьшать 1,05, так как в этом случае может оставаться непрореагировавшая окись свинца в количестве, превьппающем 1 мас.%. С другой стороны, это соотношение не должно быть менее 1,01, иначе в смеси реагирующих РЬО и TiO после улетучивания части РЬО может обнаруживаться недостаток РЬО, приводящий к отклонению состава ТС от стехиометрического и изменению свойств ТС. Способ получения порошка титаната свинца осуществляется следующим образом. 74,3 кг свинцового глета смешивают с 26,6 кг оксида титана TiOg (гранулометрической состав для примеров 1-13 приведен, в таблице). Полученную шихту обжигают в камерной электрической печи в атмосфере воздуха. Подъем температуры осуществляют со скоростью 50-100°С/ч, охлаждение со скоростью 25-50С/ч. Образовавшийсй ТС измельчают в таровой мельнице до удельной поверхности- 1300-1500 и просеивают через бито с размером ячейки 45 мкм. Приготовленный порошок ТС по известной технологии смешивают с легкоШ ;)вким стеклом н |иркои(1м лля получения cтeкпoкoмпoзициoн loгo мгперн.тла, якпяющегося стеклоприпоем для герметизащга керамич ского корпуса интегральных схем типа ТО-116, Изготавливают 500 корпусов на стеклокомпозиционном материале с применением попученного ТС. Изготовленные корпуса подвергаются испытанию на герметичность на гелиевом течеискателе по известной методике. Данные примеров сведены в таблицу. Как видно из таблицы, уровень герметичности спая стекпокомпозиционного материала с применением ТС по пред-, лагаемому способу получения не превышает .мкм.с , что обеспечивает надежную герметизацию корпусов интегральных схем (ИС) и низкую температуру спаивания, позволяющую сохранить высокие эксгшуатационные характеристики ИС. Спай стеклокомпозиционного материала с применением ТС, попученного по известному способу (прототипу), получить невозможно, так как растекание стеклокомпозиционного материала отсутствует . Использование предлагаемого спосо-: ба псшучения порошкообразного ТС nos- воляет создать низкотемпературный стекпокомпозиционный материал (темпе ратура спаивания ниже , обеспечивающий надежное и герметичное соединение деталей из керамики и металла в приборах электронной техники, а также в других областях техники, где предъявляются аналогичные требования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения свинецсодержащего стекла | 1988 |

|

SU1530585A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОПЛАВКОЙ СТЕКЛОКОМПОЗИЦИИ | 2016 |

|

RU2614844C1 |

| Способ получения припоечного боросвинцового стекла | 1986 |

|

SU1565344A3 |

| Способ получения свинецсодержащего стекла | 1987 |

|

SU1539172A1 |

| Способ изготовления пьезокерамического материала на основе цирконата-титаната свинца | 1986 |

|

SU1350162A1 |

| ШИХТА ПОЛУПРОВОДНИКОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОРЕЗИСТОРОВ И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ НЕЕ | 2002 |

|

RU2259335C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СВИНЦОВОГО СТЕКЛА | 2013 |

|

RU2559941C2 |

| Способ получения фотоэлектрически чувствительного материала | 1982 |

|

SU1089051A1 |

| Способ изготовления пьезоэлектрической керамики | 1980 |

|

SU948974A1 |

| Способ получения свинцового сурика | 1988 |

|

SU1701718A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТИТАНАТА ССККЦА из оксида титана и глета или -сурика свинцовых, включающий приготовление шихты из порошков исходных компонентов,обжиг и помол, отличающийся тем,что,с ц.елью получения титаната свинца для припоечного стекпокомпозиционного материала, обеспечивающего герметичное спаивание, обжиг проводят при температуре .750-1000 С с выдержкой в течение 10-50.ч, используют оксид титана следующего гранулометрического состава, мас.%: 45-60-мкм65 2-45 мкм90-98 менее 2 а глет или сурик свинцовые - следующего гранулометрического состава, мас. %: 50-100 мкм$1 4-40 мкм.89-95 менее 4 (Л 2. Способ ПОП.1, отличающийся тем, что мольное соотношение РЬО к TiOj в шихте равно 1,0.11,05.

| Патент США К 3352632, кл | |||

| Пылесобирательный фильтр | 1925 |

|

SU2351A1 |

| Смажевская Е.Г., Фельдман Н.Б | |||

| Пьезоэлектрическая керамика | |||

| М.: Советское радио, 1971, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Патент США № 3360331, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-30—Публикация

1982-07-28—Подача