:д

о

Изобретете относится к техвопогии.. nony4etffia борвых соединений, тсткооозу-

-емых в производстве стекла, эмалей, твердых сплавов, в химической, пищевой

« других отраслях.

Известен способ получения бората ам14ония, включающий аммонизаоию растворов ббрнсй кислоты, полученной при разложении бората кальция углекислым аммонием flj.

Наиболее близким к изобретению по технической сутцности к достигаемому результату является способ получения бората аммония путем прокалки борсил катиого сь1рья карбонизации нзмепьченно,го спека с. последующей обработкой угле- аммонийными солями и углекислым газом в 1 - 5 стадий 21

Недостатком этого способа является иепопное извленение бора, составляющее около 82% от общего содержания в руде или концентрате и 94% от углерастворимой доли бората. Кроме того, способ является энергоемким, так как включает процесс прокалки руды или концентрата при ЮОО, причем температура эта не всегда $тляется оптимальной Для выхода

бора из-ва неизбежного колебания состава руды ипи концентрата.

Целью изобретения является повышение степени извлечения бора и упрощение способа.

Поставленная цель достигается тем, что согласно способу, включающему карьбонюашоо, -борсодержащеххэ сырьй, обработку пульпы углекислым газсм в присутствии карбоната аммония с последующим выделением продукта, борсодержащее сырье предварительно измельчают до величины частиц 10 - 0,О1 WKM.

При таком -измельчении происходит глубокая аморфизация борсодержащего сырья, что позволяет без предварительного прокаливания, при последукяцей обработке водной суспензии концентрата углекислым газом в присутствии карбоната аммония извлечь 99,5 - 100% В,.Од от углерастворймой формы и 92% от общега содержаний бора в концентрате, например, датолита.

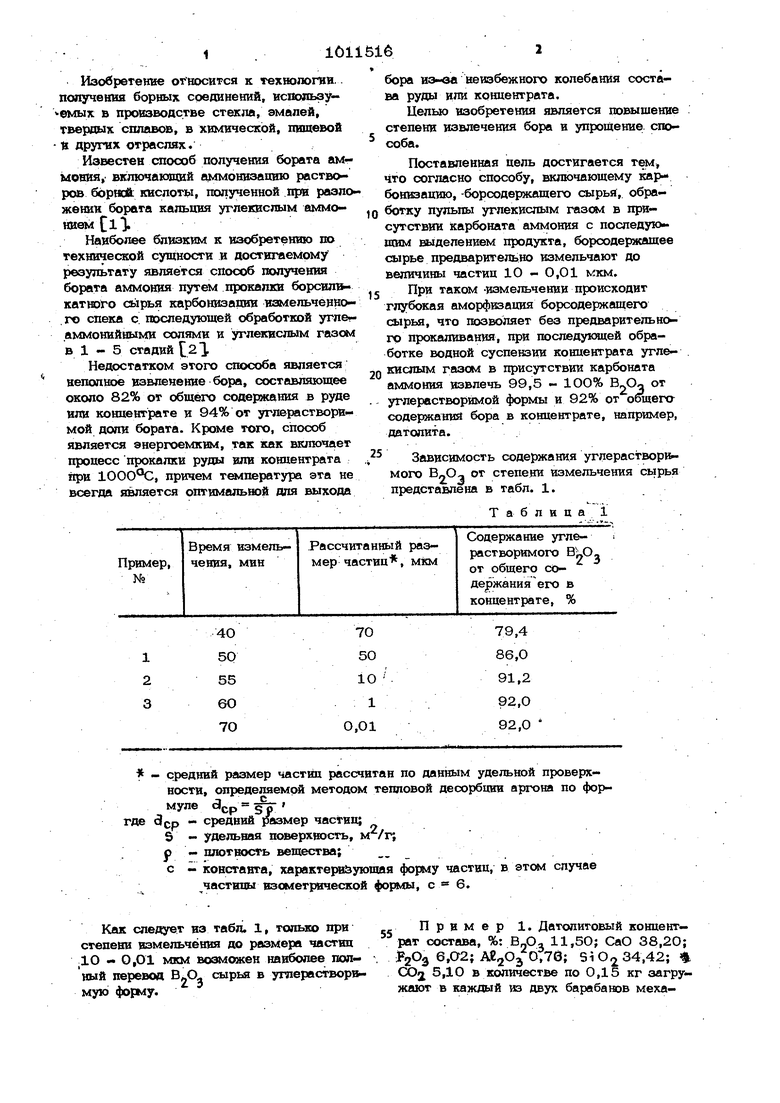

Зависимость содержания yrnepacTBoplfrмого В-О., от степени измельчения сырья представлена в табл. 1.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бората кальция | 1979 |

|

SU859294A1 |

| Способ получения бората аммония | 1974 |

|

SU519398A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1982 |

|

SU1135124A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1986 |

|

RU1471482C |

| СПОСОБ ПЕРЕРАБОТКИ БОРОСИЛИКАТНЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2375305C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1987 |

|

RU1504959C |

| Способ переработки датолитового концентрата | 2019 |

|

RU2731225C1 |

| Способ получения бората кальция | 1984 |

|

SU1346576A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1995 |

|

RU2083491C1 |

| СПОСОБ ОБОГАЩЕНИЯ ДАТОЛИТОВЫХ РУД | 1992 |

|

RU2053027C1 |

СПОСОБ ПОЛУЧЕНИЯ БОРАТА АММОНИЯ ( включающий карбоввэаавю . борсодержащегх) сырья, обработку пульпы углеквслым газом в присутствив карбо,вата аммоввя с поспеду( вы.г.элеввем продукта, отличающийся тем, что, с пелью 1ювышеввя степени пзвлёче. ВИЯ и упрсщевия споорба, борсодерЗкащее сырье предварительвЬ измельчают от веяичи частиц 1О - О,О1 мкм.

1 2 3

- средний размер частЕШ рассчитан по данным удельной проверхности, определяемся методом тепловой десорбции аргона по фо

а.

муле ср 5р где - средний размер частищ

5 - удельная поверхность, ыг/т, f - плотность вещества;

с - константа, характеризующая форлу частиц, в этсм случае частицы изометрической фор«(ы, с 6.

Как следует из табл. 1, только при степени измельчения до размера частиц 10 - 0,О1 мкм возможен наиболее полный перевод BjQ сырья в углерастворимую форму.

Пример 1. Датолитовый концентрат состава, %: 11,5О; СаО 38,20;

.FjOg 6,Q2; AgjOj 0,78; Si О2 34,42; CX)2 5,10 в количестве по 0,15 кг загружают в каждый из двух барабанов меха31611нического активатора ппаветардаго гит марки М-. В каждый из барабанов затружают также по 0,4 кг стальных шаров диаметром 8 мм и активируют 50 мин. Размер частта обработанного концентрата 5 составляет Ю - 5О мкм. Суспензию из 2О кг измельченного концентрата и 6О г воды насыщают в течение ЗО мин углекислым газом и от4шаьтровывают. Фильтрат используют для обработки следующей партии концентрата. Суспензию с. фильтратом насыщают углекислым газом в присутствии карбо . .. . ната аммония в количестве 9О% от с те- 15 хисметричеежогЬ, с целью перевода все.гр кальция осадка в мел, и 4ильтруют. Из фильтрата осаждают кристаллы бората аммония. Осадок с фильтра свсва насыщают углекисяшм газом и суспензию. Из 4впьтрата осаждают известковым мо локсм при рН борат кальция. Фильтрат используют для обработки новой порции концентрата. Степень извлечения бо« ра 86% от общего содержания.гз -. 11 р и м ер 2. Датолитовый концентрат состава, % мае,: В 16,84; СаО 38,20; 4,8О; 0,76; 3iO2 39,4О в толичестве по 0,15 кг загружа Ijo ют в каждый из двух стальных барабанов механического активатора планетарного типа марки М-3. В каждый из барабанов загружают также ад О,8 кг стальных щаров, диаметром 8 мм и активируют 55 мин. Размер частилизмельчённого концентрата составляет от 1О до 5 мкм.

Как следует из табл. 2 предложенный способ позволяет повысить степень изto20

влечения ВзОо в раствор до 1ОО% вмео то 71,5 - 94,5% по прототипу. 6164 i 4О г обработанного при этих усяоваях концентрата заливают SO мл вошл И карбонизируют в течение 1 ч. Дальнейшую обработку ведут как в примере 1, ,.. . „ „.„. . Степень извлечения бора 91,2% от общего сэодержания. Пример 3. Датопитовый к нентрат состава, % 16,84; СаО 38,20; COg 4,80; 0,76; StO239,4O измельчают в планетарном активаторе марки М-3 при загрузке в кажФ1й из двух барабанов стальных шаров, диаметром 8 мм, равной 1,2 кг и измельчаемого концентрата 0,15 кг в течение 1 ч. Размер частш врезультате обработки составляет от 1 до О,1 мкм1 Юг активированной пробы концентрата датолита и 20 мл воды насыщают угл&« кислотой при атмосферном давлении в течение 10 мин, затем добавляют ЗО мл углекислого аммония и продолжают насыщать еще 30 мин, а затем фильтруют. Раствор содержит 8,97% , с ко№. центрацией 3,4% ВлО,. Кек обра тывают углекислотой ЗО мин и от(|й1льтровывают, в фильтрате содержится 4,97% ... Кек в виде водной суспе{1зии алсы щают еще раз углекислотой. содарикание бора в фильтрате состамяет 1,53% В„ОВсего извлечете бора 15,47%, угчюрастворимое содержание бора в концентрате 15,5%, таким образом извлечено в pactw вор 99,8% от углерастворимого и 92% от общего содержания бора в концентрате, Данные по извлечению бора преялагае мым способом и по прототипу приведены в табл. 2. Т а б -л и ц а 2

510115166

Реалнаапия предлагаемого сябсоба по операций, как при подготовке бората аммония не только уп- рудц так и в процессе извлечения решает процесс за счет йсжлючення про- бора из руды или концентракадки при 1ООО°С, но и схжрашает «шо- та.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения кристаллического бората аммония | 1971 |

|

SU439475A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения бората аммония | 1974 |

|

SU519398A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-15—Публикация

1981-04-02—Подача