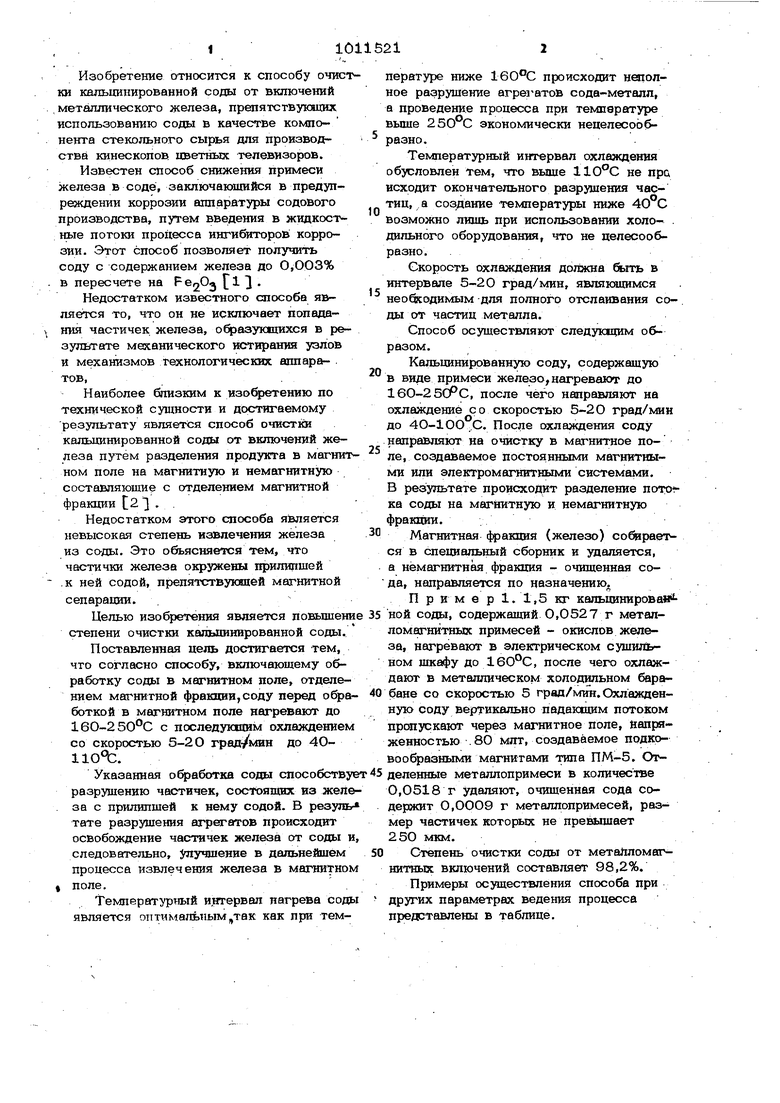

О1 N9 Изобретение относится к способу очис ки кальцинированной соды от включений металлического железа, препятствующих использованию соды в качестве компонента стекольного сырья для производства кинескопов шзетных телевизоров. Известен способ снижения примеси железа в соде, заключающийся в предупреждении коррозии аппаратуры содового производства, путем введения в жидкостгеые потоки процесса ингибиторов коррозии. Этот способ позволяет получить соду с содержанием железа до 0,ООЗ% . в пересчете на РвлО f 1 3 Недостатком известного способа является то, что он не исключает попадаV кия частичек железа, офазукшихся в ре зультате механического истирания узлов и механизмов технологических аппаратов, Наиболее близким к изобретению по технической суихности и достигаемому результату является способ очистки каяышнированной соды от включений железа путем разделения продукта в магни ном поле на магнитную и немагнитную составляющие с отделением магнитной фракции 2 3 . . Недостатком этого способа является невысокая степень извлечения железа из соды. Это объясняется тем, что частички железа окружены прилипшей .к ней содой, препятствующей магнитной сепарации. . Целью изобретения является повышен степени очистки кашдшнированной соды. Поставленная цель достигается тем, что согласно способу, включающему обработку соды в магнитном поле, отделением мбпгнитной фракдии,соду перед обр боткой в магнитном поле нагреваюгг до 160-250°С с последуюпшм охлаждение со скоростью 5-20 град/мин до 4011О Ъ. Указанная обработка соды способств разрушению частичек, состъяпщх из жел за с прилипшей к нему содой. В резул тате разрушения агрегатов происходит освобождение частичек железа от соды следовательно. Улучшение в дальнейшем процесса извлечения железа в магнитно « поле. Температур п 1й и.нтервал пагрева сод является оптимальным,так как при температуре ниже 160°С происходит неполное разрушение агрезатов сода-металл, а проведение процесса при температуре выше 25О С экономически нецелесообразно. Температурный интервал охлаждения обусловлен тем, что выше 110°С не прц исходит окончательного разрушения частиц, а создание температуры ниже 40°С возможно лишь при использовании холо- . дильного оборудования, что не целесообразно. Скорость охлаждения должна быть в интервале 5-20 град/мин, являкипимся необходимым для полного отслаивания со-. ды от частиц металла. Способ осуществляют следующим образом. Кальцинированную соду, содержащую в виде примеси железо, нагревают до 160-250РС, после чего направляют на охлаждение со скоростью 5-20 град/мин до 4О-1ОО .С. После охлаждения соду направляют на очистку в магнитное поле, создаваемое постоянными магнитными или электромагнитными системами. В результате происходит разделение потомка соды на магнитную и немагнитную фракции. Магнитная (}ракция (железо) coftipaeTся в специальный сборник и удаляется, а немагнитная фракция - очищенная сода, направляется по назначению. П р и м е р 1. 1,5 кг кальцинирова ной соды, содержащий 0,0527 г металломагнитных примесей - окислов железа, нагревают в электрическом сушшпгном шкафу до , после чего охлаждают в металлическом холодильном барабане со скоростью 5 град/мин. Охлажденную соду вертикально падающим потоком прсяхускают через магнитное поле, напряженностью .80 мпт, создаваемое подковообразными магнитами типа ПМ-5. Отделенные металлопримеси в количестве 0,0518 г удаляют, очищенная сода содержит 0,ООО9 г металлопримесей, размер частичек которых не превышает 25О мкм. Степень очистки соды от метайломагнитных включений составляет 98,2%. Примеры осуществления способа при других параметрах ведения процесса представлены в таблице.

5, . lOllBSl6

Таким офазом, как ьидно из приве-извлечения железа снижается до

денной таблицы, в способе-прототипе до-97,5% и частички размером 25О мкм

стигается 97,2%-ная степень извлече-удаляются только на 66,6%, а при увения включений железа из соды, а степетшличении температуры нагрева соды сщлизвлечения частиц железа размеромше 25СгС(пример 7) хотя увеличивается

250 мкм составляет лишь 53,3%, т.е.общая степень извлечения вкточений жекалышнированная сода не удовлетворяетлеза и отсутствуют частички размером

требованиям электронной промышленности.более 250 мкм, однако при этом энергия,

В предлагаемом способе степень извле-затрачиваемая на нагрев соды, возрастачения включений железа составляет 98,2-10ет в 1,5 раза, что-экономически нецеле99,2%, а частички железа размеромсообразно. 250 мкм полностью удаляюггся из продук-.

та (примеры 2-5 в таблице). ПрИЭкономический эффект ot внедрения

выходе за нижний температурныйизобретения составит/ 100 тыс. руб.

.предел (пример 6) общая степень1 в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки кальцинированной соды от включений железа | 1984 |

|

SU1155565A1 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| СПОСОБ ОЧИСТКИ ЖЕЛЕЗНОЙ РУДЫ ОТ МЫШЬЯКА И ФОСФОРА | 2009 |

|

RU2412259C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ШЛАМОВ МЕТАЛЛУРГИЧЕСКИХ И ГОРНО-ОБОГАТИТЕЛЬНЫХ ПРЕДПРИЯТИЙ | 2014 |

|

RU2566706C2 |

| Способ получения пищевой муки из масличных семян | 1980 |

|

SU944528A1 |

| Способ комплексной переработки золы отвалов тепловых электростанций и установка для комплексной переработки золы отвалов тепловых электростанций | 2016 |

|

RU2614003C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОТИТАНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2385962C1 |

| Подвесной электромагнитный железоотделитель | 1990 |

|

SU1773486A1 |

| СПОСОБ ОБЕДНЕНИЯ МЕДЬСОДЕРЖАЩИХ ШЛАКОВ | 1997 |

|

RU2105075C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2000 |

|

RU2296624C2 |

СПСХХЭБ; ОЧИСТКИ КАЛЬЦИНИРОВАННОЙ СОДЫ от ВКЛЮЧЕг НИИ ЖЕЛЕЗА, вкпючакяцйй обработку ды в магшггном поле и отделение мвгвнтной фракции, отличаю шийся тем, что, с целью повышения степевя очистки, соду перед обработкой в меоВйтнрм поле HarpiaeaioT до 16О-2Ю С с последующим охлаждением со скоростью 5-20 град/мин до 4О-11С с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шокин И | |||

| Н | |||

| , Крашенинников С.А | |||

| Технология соды | |||

| М„ Химия, 1975, с | |||

| ДВОЙНОЙ ГАЕЧНЫЙ КЛЮЧ | 1920 |

|

SU288A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Харченко В.Л | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рукопись депонирована в отделении НИИТЭХИМ | |||

| Черкассы, 1980, 8с, № 781 ХП-Д7О. | |||

Авторы

Даты

1983-04-15—Публикация

1982-04-09—Подача