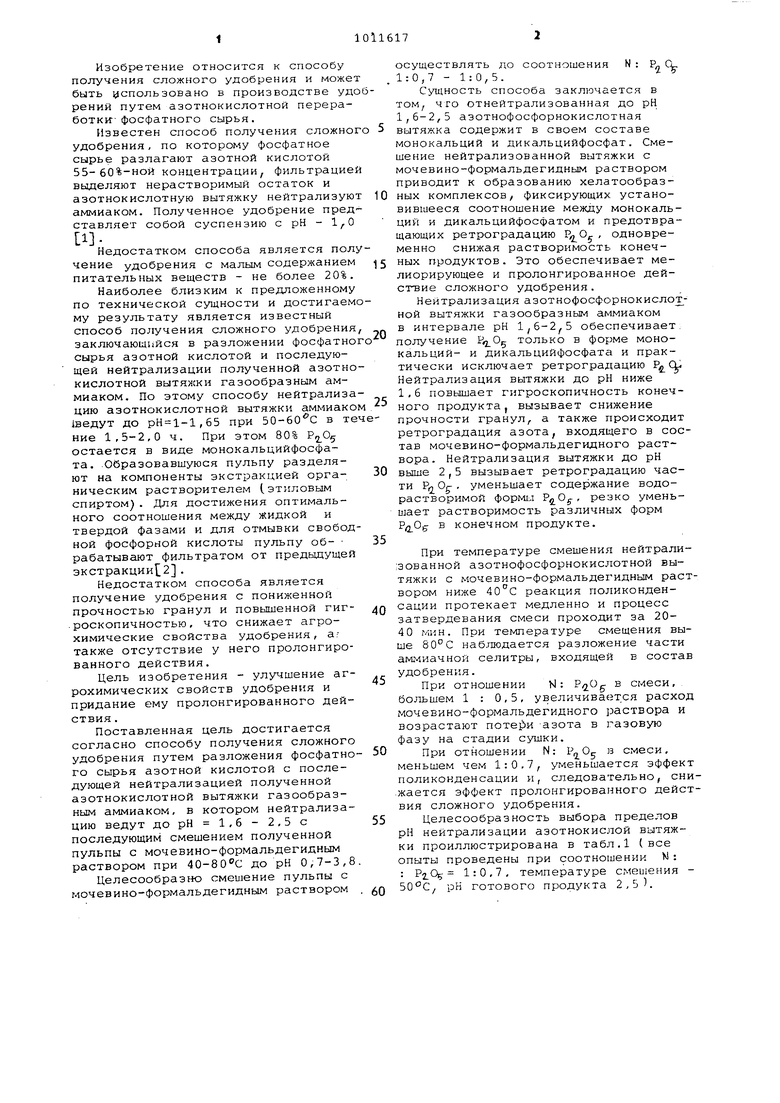

0t 1 Изобретение относится к способу получения сложного удобрения и може быть успольэовано в производстве уд рений путем азотнокислотной переработки фосфатного сырья. Известен способ получения сложно удобрения, по которому фосфатное сырье разлагают азотной кислотой 55-60%-ной концентрации, фильтраци выделяют нерастворимый остаток и азотнокислотную вытяжку нейтрализую аммиаком. Полученное удобрение пред ставляет собой суспензию с рН - 1, Недостатком способа является пол чение удобрения с малым содержанием питательных веществ - не более 20% Наиболее близким к предложенном по технической сущности и достигаем му результату является известный способ получения сложного удобрени заключающийся в разложении фосфатно сырья азотной кислотой и последующей нейтрализации полученной азотн кислотной вытяжки газообразным аммиаком. По этому способу нейтрализ цию азотнокислотной вытяжки аммиак 1ведут до ,65 при 50-60 С в т ние 1,5-2,0 ч. При этом 80% 2.% остается в виде монокальцийфосфата. Образовавшуюся пульпу разделяют на компоненты экстракцией органическим растворителем (этиловым спиртом. Для достижения оптимального соотношения между жидкой и твердой фазами и для отмывки свобод ной фосфорной кислоты пульпу об- рабатывают фильтратом от предыдущей экстракции 2. Недостатком способа является получение удобрения с пониженной прочностью гранул и повышенной гиг-роскопичностью, что снижает агрохимические свойства удобрения, атакже отсутствие у него пролонгированного действия. Цель изобретения - улучшение агрохимических свойств удобрения и придание ему пролонгированного действия . Поставленная цель достигается согласно способу получения сложного удобрения путем разложения фосфатно го сырья азотной кислотой с последующей нейтрализацией полученной азотнокислотной вытяжки газообразным аммиаком, в котором нейтрализацию ведут до рН 1,б - 2,5 с последующим смешением полученной пульпы с мочевино-формальдегидным раствором при 40-80С до рН 0,7-3,8 Целесообразно смешение пульпы с мочевино-формальдегидным раствором осуществлять до соотношения N : „ Ц.. 1:0,7 - 1:0,5. Сущность способа заключается в том, что отнейтрализованная до рН 1,6-2,5 азотнофосфорнокислотная вытяжка содержит в своем составе монокальций и дикальцийфосфат. Смешение нейтрализованной вытяжки с мочевино-формальдегидным раствором приводит к образованию хелатообразных комплексов/ фиксирующих установившееся соотношение между монокальций и дикальцийфосфатом и предотвращающих ретроградацию О , одновременно снижая растворимость конечных продуктов. Это обеспечивает мелиорирующее и пролонгированное действие сложного удобрения. Нейтрализация азотнофосфорнокислот ной ВЫТЯЖКИ газообразным аммиаком в интервале рН ,5 обеспечивает, получение bij-O только в форме монокальций- и дикальцийфосфата и практически исключает ретроградацию Р СХ. Нейтрализация вытяжки до рН ниже 1,6 повышает гигроскопичность конечного продукта, вызывает снижение прочности гранул, а также происходит ретроградация азота, входящего в состав мочевино-формальдегидного раствора. Нейтрализация вытяжкй до рН выше 2,5 вызывает ретроградацию части . уменьшает содержание водорастворимой формы , резко уменьшает растворимость различных форм в конечном продукте. При температуре смешения нейтрали:зованной азотнофосфорнокислотной вытяжки с мочевино-формальдегидным раствором ниже реакция поликонденсации протекает медленно и процесс затвердевания смеси проходит за 2040 мин. При температуре смещения выше 80°С наблюдается разложение части аммиачной селитры, входящей в состав удобрения. При отношении М: Р.- в смеси, большем 1 : 0,5, увеличивается расход мочевино-формальдегидного раствора и возрастают азота в газовую фазу на стадии сушки. При отношений N; в смеси, меньшем чем 1:0,7, уменьшается эффект поликонденсации и, следовательно, снижается эффект пролонгированного действия сложного удобрения. Целесообразность выбора пределов рИ нейтрализации азотнокислой вытяжки проиллюстрирована в табл.1 (все опыты проведены при соотношении N: : 1:0,7, температуре 50С, рН готового продукта 2,5.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложного удобрения | 1983 |

|

SU1231046A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2234485C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2000 |

|

RU2167843C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 1992 |

|

RU2019307C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ НИТРОАММОФОСКИ | 2001 |

|

RU2182142C1 |

| Способ получения сложного удобрения | 1977 |

|

SU783294A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2007 |

|

RU2330003C1 |

| Способ получения сложного удобрения | 1976 |

|

SU618362A1 |

| Способ получения сложного удобрения | 1980 |

|

SU962276A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2162071C2 |

1. СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ путем разложения фосфатного сырья азотной кислотой с последующей нейтрализацией полученной аэотйокислотной вьггяжки газообразным с1ммиаком, отличающийся тем, что, с целью улучшения агрохимических свойств удобрения и придания ему пролонгированного действия, нейтрализацию ведут до рН 1,6-2,5 с последующим смешением полученной пульпы с мочевино-формальдегидным раствором при 40-80°С до рН 0,7-3,8. 2. Способ по П.1, отличающийся тем, что смешение пульпы с мочевино-формальдегидным раствором осуществляют до соотношения N 1 : 0,7 - 1 : 0,5.

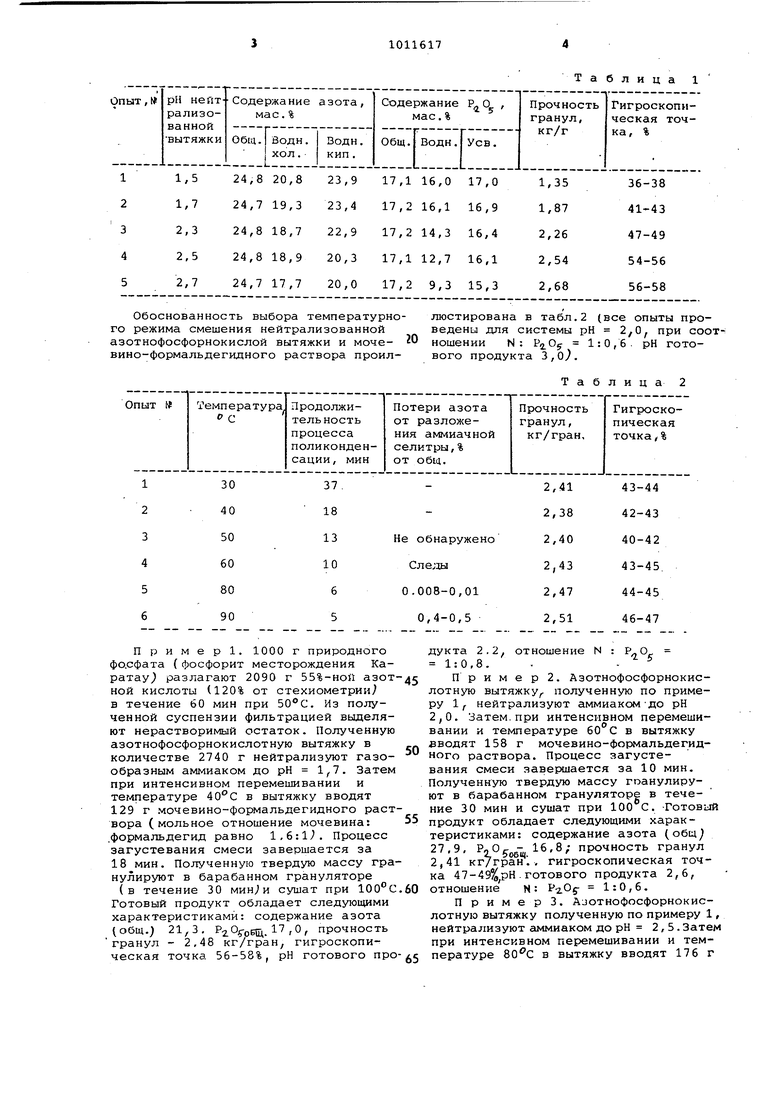

Обоснованность выбора температурно-люстирована в табл.2 (все опыты прого режима смешения нейтрализованнойведены для системы рН , при соотазотнофосфорнокислой вытяжки и моче- 0ношении N: 1:0,6. рН готовино-формальдегидного раствора проил-вого продукта 2,0).

П р и м е р 1. 1000 г природного фо.сфата ( фосфорит месторождения Каратау разлагают 2090 г 55%-ноП азотной кислоты (120% от стехиометрии в течение 60 мин при . Из полученной суспензии фильтрацией выделяют нерастворимый остаток. Полученную азотнофосфорнокислотную вытяжку в количестве 2740 г нейтрализуют газообразным аммиаком до рН . Затем при интенсивном перемешивании и температуре 40°С в вытяжку вводят 129 г мочевино-формальдегидного раствора (мольное отношение мочевина: .формальдегид равно 1,6:1. Процесс загустевания смеси завершается за 18 мин. Полученную твердую массу гранулируют в барабанном грануляторе

(в течение 30 сушат при 100°С Готовый продукт обладает следующими характеристиками: содержание азота (общ.; 21,3. Pi Of ОБЩ. 17,0, прочность гранул - 2,48 кг/гран, гигроскопическая точка 56-58%, рН готового про

Таблица

дукта 2.2, отношение N : ff,O

- л

1:0,8.

П р и м е р 2. Азотнофосфорнокислотную вытяжку полученную по примеру 1 нейтрализуют аммиакомдо рН 2,0. Затем.при интенсивном перемешивании и температуре в вытяжку вводят 158 г мочевино-фср)мальдегидного раствора. Процесс загустевания смеси завершается за 10 мин. Полученную твердую массу гоанулируют в барабанном грануляторе в течение 30 мин и сушат при 100 С. -Готовы продукт обладает следующими характеристиками: содержание азота (общ 27,9, РоО - 16,8; прочность гранул 2,41 кг/гран 1, гигроскопическая точка 47-49%,рН-ГОТОВОГО продукта 2,6, отношение N: 2.05- 1:0,6.

П р и м е р 3. Азоткофосфорнокислотную вытяжку полученную по примеру 1 нейтрализуют аммиаком до рН 2,5. Зате при интенсивном перемешивании и температуре в вытяжку вводят 176 г

51611617,

мочевино-формальдегидного раствора.ченное удобрение обладает мелиориПродукт загустевания смеси завершает-рующим действием, так как нитрат

ся за- б мин. Полученную твердую мае-кальция, растворяясь в почвенных

су гранулируют в барабанном грануля-водах, обеспечивает поступление

торе -В течение 30 мини сушат прииона кальция в процесс образования

. Готовый продукт обладает полупроницаемых мембран у корневой

следующими характеристиками:содержа-системы растений, которые регулируют

ние aSoTa (общ. 33,2, Ра.%обД питание растений нужными элементами,

прочность гранул - 2,56 кг/гран, гиг-Кроме того, способ позволяет знароскопическая точка 51-52%, рН гото-чительно упростить технологический

вого продукта 3,8, соотношение 10процесс за счет исключения стадий

Ы : 1:0,5.выделения из азотнофосфорнокислотной

Использование предложенного спосо- вытяжки соединений кальция, сниба позволяет улучшить агрохимичес-зить энергетические затраты на стакие свойства удобрения за счет повыше--дии сушки гранулированного удобрения

ния прочности гранул и снижения его t5за счет тепла, выделенного в процесгигроокопичности, а также придатьсе поликонденсации мочевино-формальему пролонгированное действие. Полу-дегидных соединений.

Авторы

Даты

1983-04-15—Публикация

1981-11-26—Подача