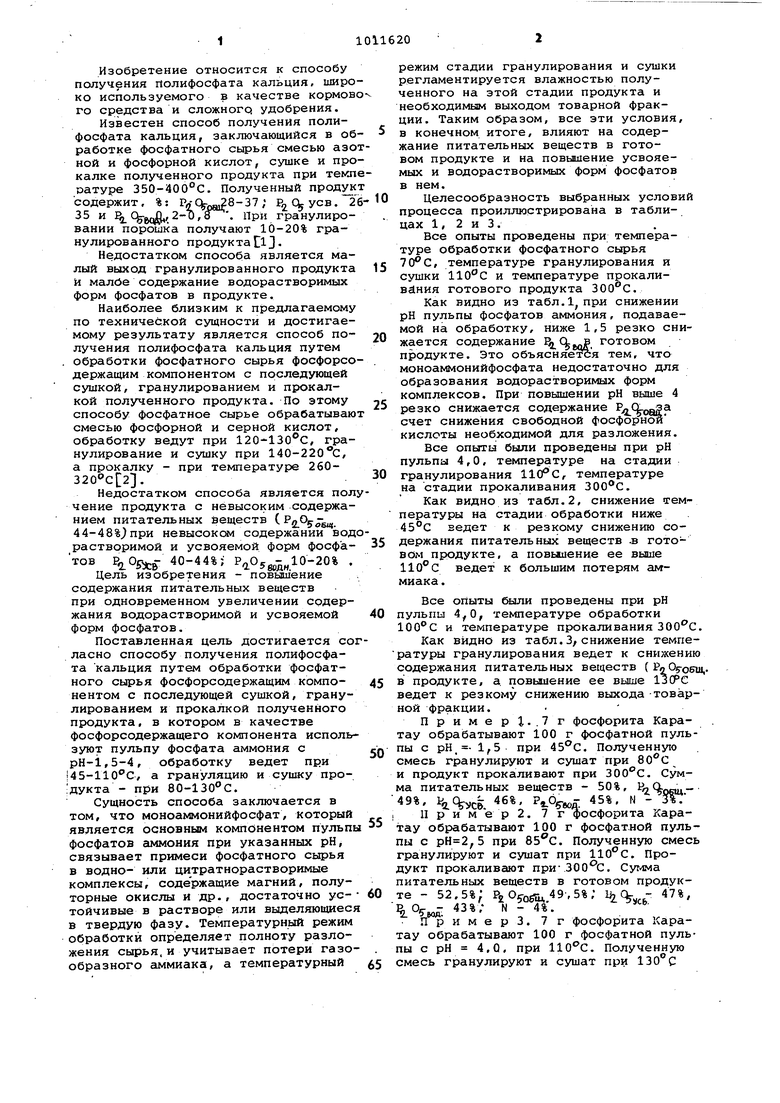

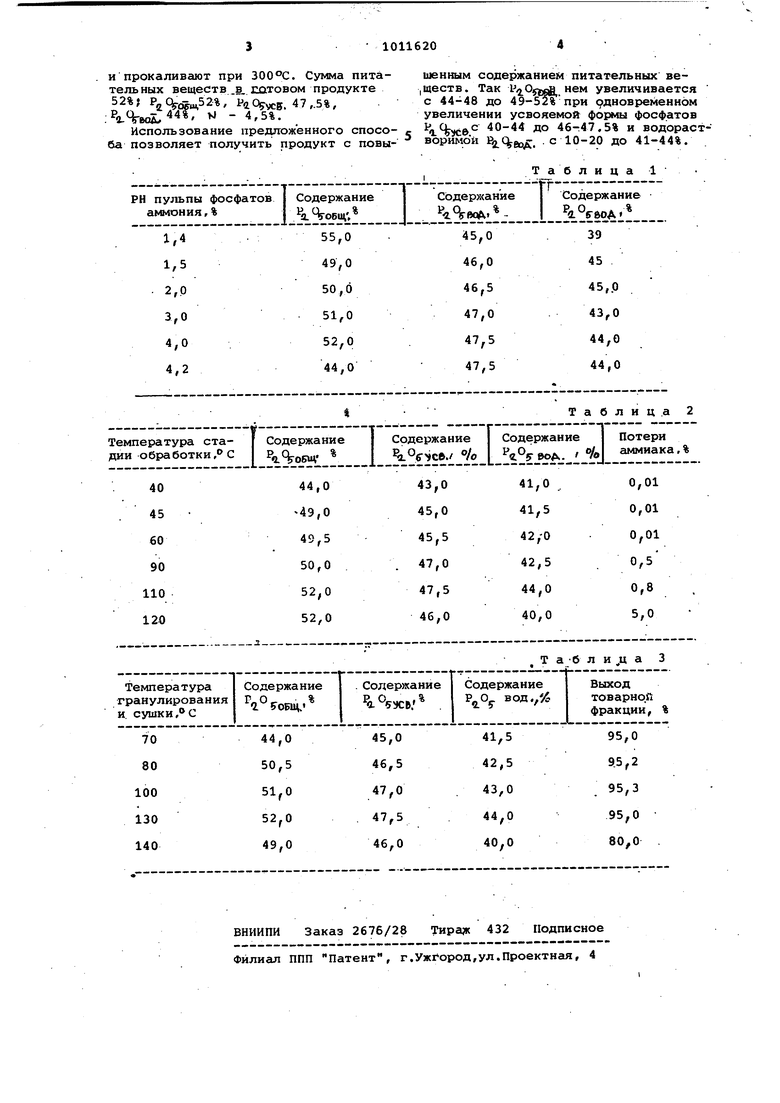

о: ю Изобретение относится к способу получения полифосфата кальция, широ ко используемого в качестве кормо го средства и сложного удобрения. Известен способ получения полифосфата кальция, заключающийся в о работке фосфатного сырья смесью аз ной и фосфорной кислот, сушке и пр калке полученного продукта при текп оатуре 350-400°С. Полученный проду содержит, %: P,f 0 8-37; . 35 и % %Bt«e . 2-Ь,8. При гранулировании порошка получают 10-20% гранулированного продукта DJ. Недостатком способа является малый выход гранулированного продукта и малое содержание водорастворимых форм фосфатов в продукте. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения полифосфата кальция путем . обработки фосфатного сырья фосфорсо держащим компонентом с последующей сушкой, гранулированием и прокалкой полученного продукта. По этому способу фосфатное сырье обрабатываю смесью фосфорной и серной кислот, обработку ведут при 120-130 с, гранулирование и сушку при 140-220 с, а прокалку - при температуре 260320 С 2. Недостатком способа является пол чение продукта с невысоким содержанием питательных веществ (Pg Ojoeui 4 4-4 8%} при невысоксяи содержании вод растворимой и усвояемой форм фосфатов P,j 0svfcg- 40-44%; Р,О5 - 10-20% . Цель изобретения - повышение содержания питательных веществ при одновременном увеличении содержания водорастворимой и усвояемой форм фосфатов. Поставленная цель достигается со ласно способу получения полифосфата кальция путем обработки фосфатного сырья фосфорсодержащим компонентом с последующей сушкой, гранулированием и прокалкой полученного продукта, в котором в качестве фосфорсодержащего компонента исполь зуют пульпу фосфата аммония с рН-1,5-4, обработку ведет при |45-110 С, а грануляцию и сушку про дукта - при 80-130°С. Сущность способа заключается в том, что моноаммонийфосфат, который является основным компонентом пульп фосфатов аммония при указанных рН, связывает примеси фосфатного сырья в водно- или цитратнорастворимые комплексы, содержащие магний, полуторные окислы и др., достаточно устойчивые в растворе или выделяющиес в твердую фазу. Температурный режим обработки определяет полноту разложения сырья.и учитывает потери газо образного аммиака, а температурный режим стадии гранулирования и сушки регламентируется влажностью полученного на этой стадии продукта и необходимым выходом товарной фракции. Таким образом, все эти условия, в конечном итоге, влияют на содержание питательных веществ в готовом продукте и на повьЕпение усвояемых и водорастворимых форм фосфатов в нем. Целесообразность выбранных условий процесса проиллюстрирована в таблицах 1, 2 и 3 . Все опыты проведены при температуре обработки фосфатного сырья 70°С, температуре гранулирования я сушки и температуре прокаливания готового продукта . Как видно из табл. снижении рН пульпы фосфатов аммония, подаваемой на обработку, ниже 1,5 резко снижается содержание (.P, готовом продукте. Это объясняется тем, что моноаммонийфосфата недостаточно для образования водорастворимых форм комплексов. При повышении рН выше 4 резко снижается содержание ое& счет снижения свободной фосфорной кислоты необходимой для разложения. Все опыты были проведены при рН пульпы 4,0, температуре на стадии гранулирования , температуре на стадии прокаливания . Как видно из табл.2, снижение температуры на стадии обработки ниже 45°С ведет к резкому снижению содержания питательных веществ .в готовом продукте, а повышение ее выше ведет к большим потерям аммиака . Все опыты были проведены при рН пульпы 4,0, температуре обработки и температуре прокаливания . Как видно из табл.3/снижение температуры гранулирования ведет к снижению содержания питательных веществ ( %Oj-oeui,. в продукте, a повышение ее выше llCPC ведет к резкому снижению выхода товарной фракции. Пример..7г фосфорита Караау обрабатывают 100 г фосфатной пульы с 1,5 при 45°С. Полученную месь гранулируют и сушат при 80с продукт прокаливают при . Сума питательных веществ - 50%, 9%, Pa%vc5 р«.%вод: 45%, N - 51.Пример2.7г фосфорита Караау обрабатывают 100 г фосфатной пульы с ,5 при . Полученную смесь ранулируют и сушат при . Проукт прокаливают при-ЗОО с. Суг.1ма итательных веществ в готовом продуке - 52,5%; Р205-оё д.49--5%; %%,..- 47%, %w«- 43%; N - 4%. ПримерЗ. 7г фосфорита Караау обрабатывают 100 г фосфатной пульы с рН 4,0, при . Полученную месь гранулируют и сушат при 130°С и прокаливают при 300°С. Сумма питательных веществ в. готовом продукте / 2%f.52, . 47,.5%, .%-воА. - 4,5%. Использование предложенного спосопозволяет продукт с повыСодержание

РН пульпы фосфатов .Чгоещ; аммония,%

Таблица 1

Содержание P lOjreoA. шейным содержанием питательных веЩеств. Так ., нем увеличивается -1 -«.. т, « yfJouL J 4i.t(Ae- а. Д. /х с 44-48 до 49-52% при рДН вРеменном увеличении усвояемо формы фосфатов i.%sce. 40-44 до 46-47,5% и водораствopи oй . с 10-20 до 41-44%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложного удобрения | 1988 |

|

SU1535864A1 |

| Способ получения полифосфата кальция | 1980 |

|

SU1528769A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| Способ получения комплексных удобрений | 1982 |

|

SU1114668A1 |

| Способ получения полифосфата кальция | 1986 |

|

SU1407923A1 |

| Способ получения фосфорного удобрения | 1988 |

|

SU1581714A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1997 |

|

RU2107053C1 |

| Способ получения фосфорсодержащих удобрений | 1982 |

|

SU1017697A1 |

| Способ получения гранулированного двойного суперфосфата | 1990 |

|

SU1756315A1 |

| Способ получения фосфорсодержащего удобрения | 1990 |

|

SU1768566A1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИФОСФАТА КАЛЬЦИЯ .путем обрабо.тки фосфатного сырья фосфорсодержащим компоненте с последующей сушкой, гранулированием и прокалкой полученного продукта, отличающийся тем, что, с целью повышения содержания питательных веществ при одновременном увеличении содержания водорастворимой и усвояемой форм фосфатов, в Качестве фосфорсодержащего компонента используют пульпу фосфата аммония с рН-1,5-4, обработку ведут при 45-110 С, a грануляцию и сушку продукта - при 80-130 С.

та- I Содержание Температура ста:.. дии обработки

44,0

49,0

49,5

50,0

52,0

52,0

Таблиц.а 2

Потери аммиака,%

0,01

41,0

0,01

41,5

0,01 4 2,-О

0,5

42,5

0,8 44,0

5,0 40,0

Т а -б л и U а 3 I Содержание I Содержание I L..°h..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАФОСФАТА КАЛЬЦИЯ | 0 |

|

SU179284A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 2939254/23-26, кл | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1983-04-15—Публикация

1981-12-16—Подача