Изобретение относится к технике получения долгодействующих удобрений из фосфатного сырья и экстракционной фосфорной кислоты, содержащих в своем составе полифосфаты.

Целью изобретения является улучшение качества продукта за счет повышения содержания суммы питательных веществ.

Пример 1. 195,5 кг экстракционной фосфорной кислоты (24% Р205) аммонизируют 4,5 кг NH3 до рН 0,5 и смешивают со 100 кг фосфорита Каратау (25,7% P,jOs). Полученную массу с отношением перемешивают 10 мин при 80СС и смешивают с 200 кг аммонизированной пульпы с рН 2 (187,3 кг экстракционной фосфорной кислоты, нейтрализованной 12,7 кг NH,,) .Получение л

массу с отношением перемешивают 40 мин, гранулируют, сушат и прокаливают Продукт (207 кг) содержит Ра05, мас.%: общ. 56,7 и N 4,1. Сумма питательных компонентов 60,8%.

Пример 2, 283,7 кг экстракционной фосфорной кислоты аммонизируют 17,2 кг ШЦ до рН 1,2 и смешивают со 100 кг фосфорита Каратау. Полученную массу с отношением Ж:Т«3:1 перемешивают 30 мин при 80 С и смешивают с 300 кг аммонизированной пульпы с рН 2 (281 кг экстракционной фосфорной кислоты, нейтрализованной 19 кг NH3). Полученную массу с отношением Ж:Т 6:1 перемешивают 20 мин, гранулируют, сушат и прокаливают. .

Продукт (280 кг) содержит PX°S мас.%: общ. 57,5; N 4,6. Сумма питательных веществ 62,1%.

СП

00

сп оо

ОЭ

Пример 3. 239 кг экстракционной фосфорной кислоты аммонизируют 11 кг NH,, до рН 1 и смешивают со 100 кг фосфорита Каратау.. Полученную массу с отношением ,5:1 перемешивают 20 мин при 80°С и смешивают с 250 кг аммонизированной пульпы с рН 2 (234,8 кг экстракционной фосфорной кислоты нейтрализуют 15,2 кг NH3). Полученную массу с отношением перемешивают 30 мин, гранулируют, сушат и промывают о

Продукт (245 кг) содержит, мас.%: P.jOs общ. 56,9 и N 5,3. Сумма пита- тельных веществ 62,2%.

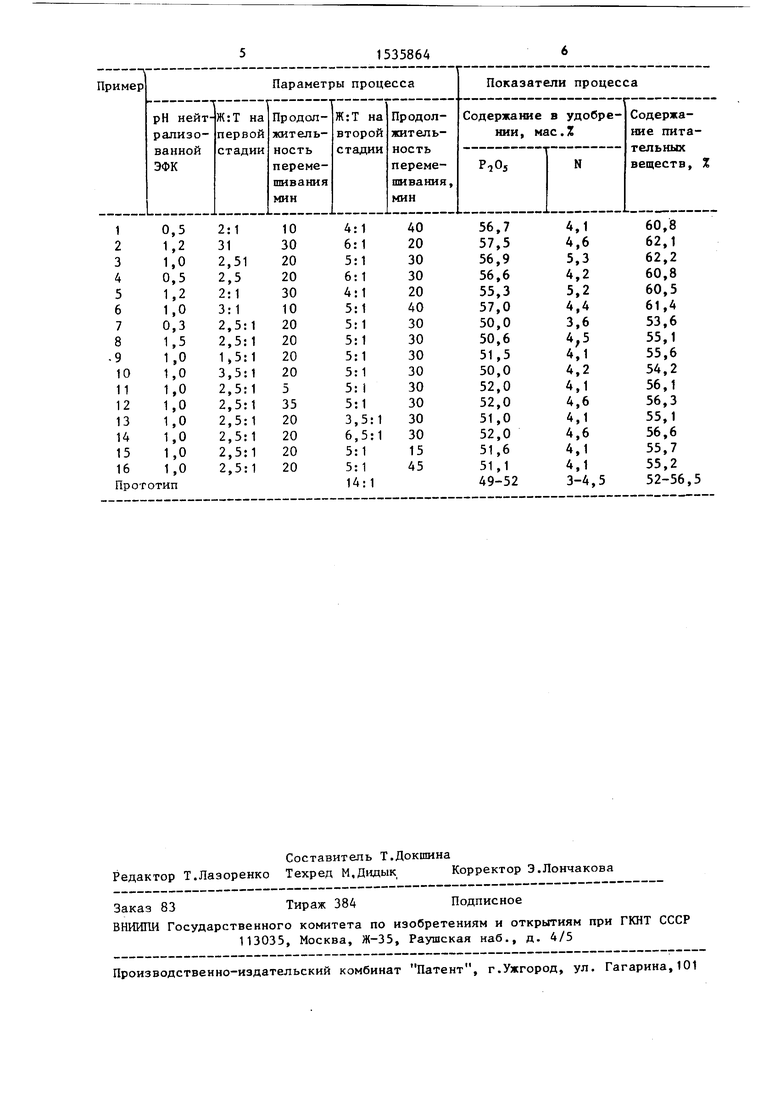

В таблице приведены примеры ведения процесса в предлагаемых пределах параметров (примеры 1-6) и за их ниж- ним и верхним уровнями (примеры 7-16)

Уменьшение рН фосфорсодержащего реагента до 0,3 (пример 7) на стадии предварительной обработки приводит к снижению показателей процесса вслед- ствие вскрытия примесей фосфатного сырья и образования фосфатов железа и алюминия, не переходящих в полифтэс- фаты.

Увеличение рН фосфорсодержащего реагента до 1,5 (пример 8) на стадии предварительной обработки, приводит к снижению содержания общего из- за неполного переход фосфорсодержа- щего минерала в фосфо лте в монокаль- цийфосфат.

Уменьшение отношения Ж:Т на стадии предварительной обработки фосфорсодер жащего реагента до 1,5:1 (пример 9) приводит к ухудшению качества продукта за счет низкой степени вскрытия фосфорита.

Увеличение отношения Ж:Т на стадии предварительной обработки фосфатного сырья до 3,5 (пример 10) приводит к снижению показателей процесса за счет изменения водного баланса и снижения показателей процесса на стадии прокалки.

Уменьшение продолжительности обработки на первой стадии процесса до 5 мин (пример 11) снижает показатели процесса из-за низкой степени вскрытия фосфорита.

Увеличение продолжительности обработки фосфорита фосфорсодержащим реагентом до 35 мин (пример 12) приводит к ухудшению качества продукта и нецелесообразно из-за увеличения объекта оборудования и продолжительности процессаэ

Снижение отношения Ж:Т на второй стадии процесса до 3,5:1 (пример 13) приводит к снижению показателей процесса из-за недостатка фосфорсодержащего реагента.

Повышение отношения Ж:Т на второй стадии процесса до 6,5:1 (пример 14) снижает показатели процесса вследствие уменьшения степени поликонденсации за счет превалирования доли моно- аммонийфосфата.

Уменьшение продолжительности перемешивания на второй стадии процесса до 15 мин (пример 15) приводит к ухудшению процесса из-за низкой степени вскрытия фосфорита о

Увеличение продолжительности перемешивания на второй стадии процесса до 45 мин (пример 16) экономически нецелесообразно и приводит к ретро- градации водорастворимых фосфатов и, как следствие, к снижению степени поликонденсации при прокалке.

По предлагаемому способу в 2-3 раз снижается количество фосфорсодержащего реагента, используемого в процессе. Продукт при этом получается более высокого качества - сумма питательных зеществ на 6-8% выше

Формула изобретения

Способ получения сложного удобрения, включающий обработку фосфатного сырья пульпой фосфата аммония с рН 1,5-4, грануляцию и прокалку полученного продукта, отличаю щий- с я тем, что, с целью улучшения качества продукта за счет повышения содержания суммы питательных веществ, фосфатное сырье предварительно обрабатывают пульпой фосфата аммония с рН 0,5-1,2 при Ж:Т(2-3):1 и перемешиванием ведут в течение 10-30 мин,а пульпу фосфата аммония с рН 1,5-4 вводят до достижения Ж:Т(4-6):1 и перемешивание ведут 20-40 мин0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексных удобрений | 1982 |

|

SU1114668A1 |

| Способ получения фосфорсодержащего удобрения | 1989 |

|

SU1708803A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2162071C2 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| Способ получения комплексного удобрения | 1988 |

|

SU1629291A1 |

| Способ получения фосфорсодержащих удобрений | 1982 |

|

SU1017697A1 |

| Способ получения фосфорного удобрения | 1988 |

|

SU1581714A1 |

| Способ переработки магнийсодержащих фосфоритов | 1990 |

|

SU1733377A1 |

| Способ получения комплексного удобрения | 1989 |

|

SU1726466A1 |

| Способ получения фосфорсодержащего удобрения | 1990 |

|

SU1768566A1 |

Изобретение относится к технике получения долгодействующих удобрений из фосфатного сырья и экстракционной фосфорной кислоты, содержащих в своем составе полифосфаты, и способствует улучшению качества продукта за счет повышения содержания суммы питательных веществ. Фосфатное сырье предварительно обрабатывают пульпой фосфата аммония с PH 0,5 - 1,2 при Ж : Т = 2 - 3 : 1 и перемешивание ведут в течение 10 - 30 мин с последующим вводом пульпы фосфата аммония с PH 1,5 - 4 до достижения Ж : Т = 4 - 6 : 1 и перемешиванием в течение 20 - 40 мин. Полученную массу гранулируют и прокаливают. Способ позволяет в 2 - 3 раза снизить количество фосфорсодержащего реагента, используемого в процессе, при этом повышается сумма питательных веществ на 6 - 8%. 1 табл.

| Способ получения полифосфата кальция | 1981 |

|

SU1011620A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1990-01-15—Публикация

1988-01-22—Подача