W

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОХИМИЧЕСКИЙ СПОСОБ РЕГЕНЕРАЦИИ НАТРИЕВЫХ ЩЕЛОЧЕЙ | 2010 |

|

RU2415984C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВАРОЧНОГО РАСТВОРА ДЛЯ СУЛЬФАТНОГО СПОСОБА ВАРКИ ЦЕЛЛЮЛОЗЫ | 1990 |

|

RU2067637C1 |

| Способ получения целлюлозы | 1990 |

|

SU1756433A1 |

| Способ получения сульфатной целлюлозы | 1977 |

|

SU730911A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2021407C1 |

| Способ получения волокнистого полуфабриката | 1983 |

|

SU1130634A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2172370C2 |

| Способ регенерации отработанного щелока от натронной варки целлюлозы | 1985 |

|

SU1278372A1 |

| Способ получения полуцеллюлозы | 1980 |

|

SU861442A1 |

| СПОСОБ И СИСТЕМА ПРОИЗВОДСТВА РАСТВОРИМОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ С ВЫСОКИМ СОДЕРЖАНИЕМ АЛЬФА-ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2535804C2 |

СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛСУЛЬФИДА термообработкой упаренного I черного щелока сульфат-целлюлозного производства при температуре 200300 С и повышенном давлении, отличающийся тем, что, с целью повышения качества целевого продукта, процесс проводят под давлением 2,8-9,2 МПа в присутствии сульфата натрия в количестве 2-20 мас..% от абсолютно сухих веществ черного ще- лока.

Од

со

О) Изобретение относится к усовершенствованному способу получения диметилсульфида, который находит при менение в синтезе диметилсульфона и диметилсульфоксида. Известны способы получения диметилсульфида из черного щелока. Напри мер отработанный щелок, полученный при обработке древесины варочным раствором, содержащим МадЗу (X 1-5). при смешивают с вароч- ным раствором таким образом, чтобы отношение активной щелочи к активной сере составило 2:1, и, нагревая жидкую смесь под давлением, получают целевой продукт 1} . Наиболее близким к изобретению яв ляется способ получения диметилсульфида термообработкой упаренного черного щелока сульфат-целлюлозного про изводства при температуре 150-500 С и давлении 2,8-8,/t МПа в присутствии 0,5-1,5 от асв (абсолютно сухих веществ) черного щелока элементарной серы в течение 3-60 мин. Образующийся диметилсульфид отгоняют, а отработанный щелок выпаривают и сжигают. Выход сырого продукта составляетл/3 от абсолютно сухих веществ черного щелока, чистого 2,Ь% от абсолютно сухих веществ черного щелока, содержащие диметилсульфида в сыром диметилсульфиде 85, метилмеркаптана. 10, других примесей - остальное 23. К недостатку известного способа относится низкое качество целевого продукта, содержание примесей в сы- . ром диметилсульфид составляет 15. Целью изобретения является повышение качества целевого продукта. Поставленная цель достигается согласно способу получения диметилсульфида, заключающемуся в том, что упаренный черный щелок сульфат-целлюлозного производства подвергают термо- 4 обработке при 200-300 0 и давлении 2,8-9,2 МПа в присутствии сульфата натрия в количестве 2-20 мас.% от абсолютно сухих веществ черного щелока. Выход сырого продукта составляет 5 2, от абсолютно сухих веществ черного щелока, содержание диметилсульфида в сыром продукте - 9б-9б,2. Пример 1,8 автоклав (3 л/ оснащенный вентилем для сдувки паров,Т термометром, манометром и электрообогревателем, помещают 2 л упаренного черного щелока (49, абсолютно сухих веществ, 12,17 г/л сульфида Натрия) и 20 г технического сульфата натрия (2% от абсолютно сухих веществ черного щелока). Автоклав герметично закрывают и нагревают до температуры , давление при этом в автоклаве 6,2 МПа. Смесь выдерживают при t 2бос в течение 60 мин. Затем проводят сдувку парогазовой смеси, содержащей диметилсульфид. Парогазовую смесь конденсируют в водяном холодильнике. Конденсат направляют в сепаратор, где разделяют на жидкость (сырой диметилсульфид) и неконденсируемые газы. Неконденсируемые газы промывают 20%-ным водным, раствором едкого натра. Сырой диметилсульфид собранный в сепараторе, представляет собой жидкость слабожелтого цвета с показателем преломления ,32. Выход сырого диметилсульфида 40 мл (при 20С) или 2,51% от абсолютно сухих веществ, черного щелока. Газохроматографический анализ сырого диметилсульфида дает содержание диметилсульфида в нем 9б,1. Примеры 2-3. Офыты проводят аналогично примеру 1, к черному щелоку соответственно i 100 г (10% от абсолютно сухих веществ Черного щелока) и 200 г (20% от абсолютно сухих веществ черного щелока) техниче.ского сульфата натрия. Результаты опытов по примерам приведены в таблице. Пример 4, В автоклав (3 л), оснащенный как указано в примере 1, помещают 2 л упаренного черного щелока,( 49,70% абсолютно сухих веществ, 12,17 г/л сульфида натрия) и .100 г технического сульфата натрия (10% от абсолютно сухих веществ черного щелока ). Автоклав герметично закрывают и нагревают до 200 С, давление, при этом в автоклаве 2,8 МПа. Смесь выдерживают при в течение 60 мин. Далее процесс ведут по примеру 1. Выход сырого диметилсульфида 19 мл (при ) или 1,2% от абсолютно сухих веществ черного щелока. Содержание диметилсульфида в нем, полунрнное хроматографическим анализом, составляет 90,0%. Пример 5. В автоклав (3 л), оснащенный как указано в примере 1, помещают 2 л упаренного черного щелоЭ101

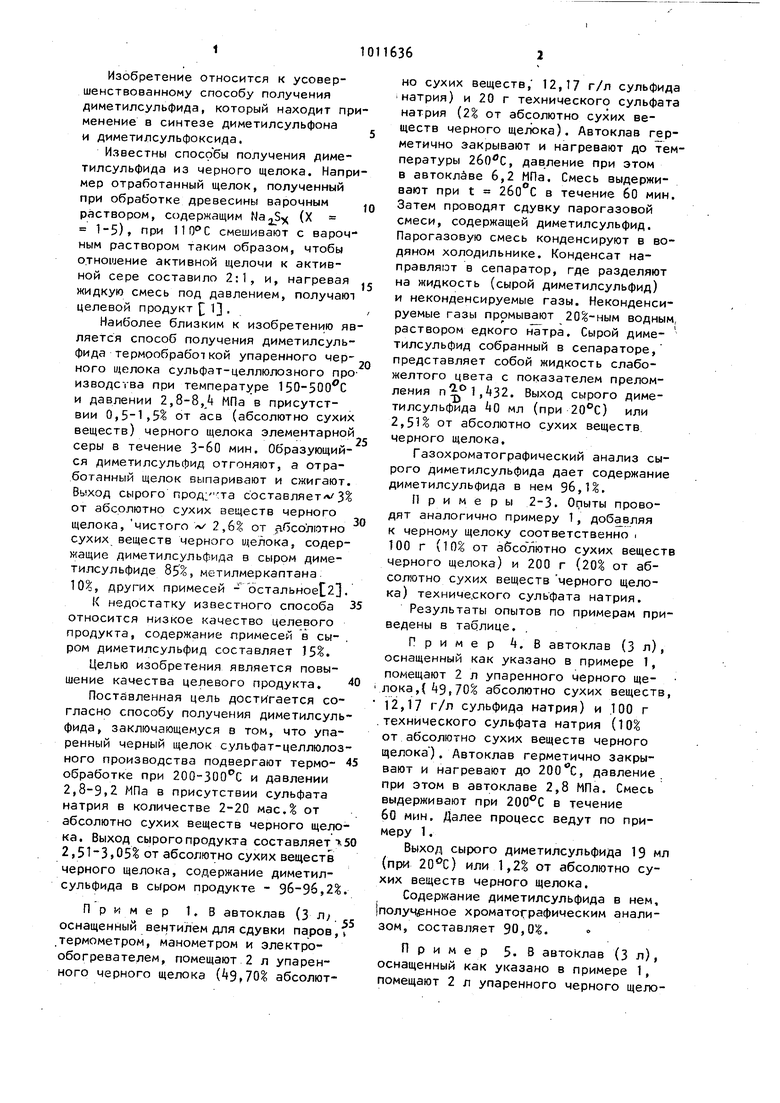

ка ( абсолютно сухих веществ, 12,1 г/л сульфида натрия) и 100 г технического сульфата натрия (10% от абсолютно сухих веществ черного щелока). Автоклав, герметично закрывают и нагревают до температуры 300 С, давление при этом в автокла.ве МПа, Смесь выдерживают при в тече1 2 3

2

10 20

Прототип

16364

ние 60 мин. Далее процесс ведут по примеру 1.

Выход сыропо диметилсульфида мл (при ) или 2,95 от абсолютно S сухих веществ черного щелока.

Содержание диметилсульфидй в нем, полученное газохроматографическим анализом, составляет 95,9.

96,1 96,0 96,2

85,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РЖХим, 1971, ЗС 31ВП | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ предохранения аэростатов и дирижаблей от атмосферных разрядов | 1925 |

|

SU1957A1 |

Авторы

Даты

1983-04-15—Публикация

1981-10-22—Подача