Изобретение относится к способам получения целлюлозы для производства бумаги, картона и других видов продукции и может быть использовано в целлюлозно-бумажной промышленности при варке целлюлозного сырья.

Известен способ получения целлюлозы, который включает ряд периодических варок древесины при повышенной температуре, сдувку газов и отбор отработанного щелока. Отбор щелока после каждой варки проводят в процессе газовой сдувки при давлении 0,4- 0,6 МПа и отработанный щелок подают на последнюю варку в количестве 10-35% от общего объема варочной жидкости.

Недостатком указанного способа является невысокая эффективность отбора крепкого щелока при давлении в котле 0,4- 0,6 МПа. что приводит к снижению общей эффективности промывки целлюлозы. Это влечет в дальнейшем при отбелке целлюлозы перерасход отбельных химикатов на всех ступенях отбелки и ухудшение технико-экономических и экологических показателей производства целлюлозы.

Известен способ получения целлюлозы, который заключается в том, что отработанный варочный раствор из котла отбирают путем вытеснения его оборотным более слабым щелоком путем закачки последнего в верхнюю часть варочного котла, а отобранный отработанный щелок подают на регенерацию.

Недостатком указанного способа является невысокая эффективность отбора крепкого щелока, обусловленная внешнедиффузионными и внутридиффузи- онными процессами промывки в варочном котле. Из-за отсутствия регулируемой скорости закачки оборотного щелока на вытеснение идет сильное разбавление отработанного щелока, что снижает коэффициент вытеснения и уменьшает отбор сухих веществ из варочного котла. Это влечет снижение эффективности промывки и всего процесса в целом и в дальнейшем при отбелке целлюлозы приводит к повышенному

С

(Я

о

ы ы

чу отбельных химикатов на всех ступенях отбелки и ухудшению качества получаемой целлюлозы.

Цель изобретения -улучшение качества целлюлозы и повышение эффективности процесса.

Поставленная цель достигается тем, что в момент начала отбора отработанного варочного раствора вместе с оборотным щелоком дополнительно подают эфироапьдегидную фракцию спиртодрож- жевого производства в количестве 0,2-2,0% на 1 т абсолютно сухой целлюлозы. Вытеснение проводят при начальной скорости 100-180 м3/ч.

Введение в котел вместе с оборотным щелоком эфироальдегидной фракции (э а.ф.) в количестве 0,2-2,0% на 1 т абсолютно сухой целлюлозы (а.с.ц) повышает эффект внутридиффузионной промывки. Эфироэльдегидиая фракция, вводимая в варочный котел, обычно получается при ректификации этилового спирта, выделяемого из сульфитного сусла. В процессе брожения сульфитных щелоков помимо этилового сульфитного спирта образуется ряд летучих продуктов: сложные эфирьт, альдегиды, ке- тоны, высшие спирты.

Осуществление регулируемой подачи оборотного щелока в нижнюю часть варочного котла со скоростью 100-180 м3/ч позволяет достигнуть эффекта равномерного вытеснения отработанного щелока. Коэффициент вытеснения при этом достигается 0,9.

Введение э.а.ф. в сочетании с регулируемой закачкой оборотного щелока повышает коэффициент вытеснения до 0.95. Это позволяет дополнительно экстрагировать из целлюлозы растворимые вещества из варочных котлов сульфитного производства в количестве до 3 т сухих веществ а из варочных котлов сульфатного производства - до 2,8 т с котлооборота. В результате уже на стадии варки получается легко белимая целлюлоза с повышенной белизной и улучшенными механическими показателями.

Способ осуществляют следующим образом.

После загрузки варочного котла щепой варку ведут по известным режимам в котлах периодического действия, включая операции пропарки и пропитки древесной щепы химикатами, нагрева и выдержки ее при постоянных температуре и давлении, снижения давления путем газовой сдувки,

В конце операции сдувки газов, после конечной стоянки при постоянной температуре, когда давление в варочном котле снизится, начинают вытеснение отработанного

варочного раствора, которое осущесг шют путем подачи в нижнюю часть котла оборотного щелока со скоростью 100-180 м /ч. Во время подачи оборотного щелока продолжают газовую сдувку. Когда уровень щелока поднимется до верхней горловины варочного котла, газовую сдувку прекращают, закрывая задвижку на линии отходящих из котла газов. После этого скорость подачи

0 оборотного щелока увеличивают примерно до 300-500 м /ч и открывают задвижку на линии отбора крепкого щелока. В нижнюю часть котла в это время подают эфироальде- гидную фракцию спиртового производства

5 в количестве 0,2-2,0% на 1 т а.с. целлюлозы или 50-500 кг на котел объемом 280 м3. После окончания отбора щелока производят выгрузку целлюлозной суспензии. Во время вытеснения щелока производят замеры объ0 ема вытесненного щелока и его концентрацию, определяют рбщее количество сухих веществ с одного оборота котла и коэффициент вытеснения. Целлюлозу, полученную после варки, анализируют согласно ГОСТу и

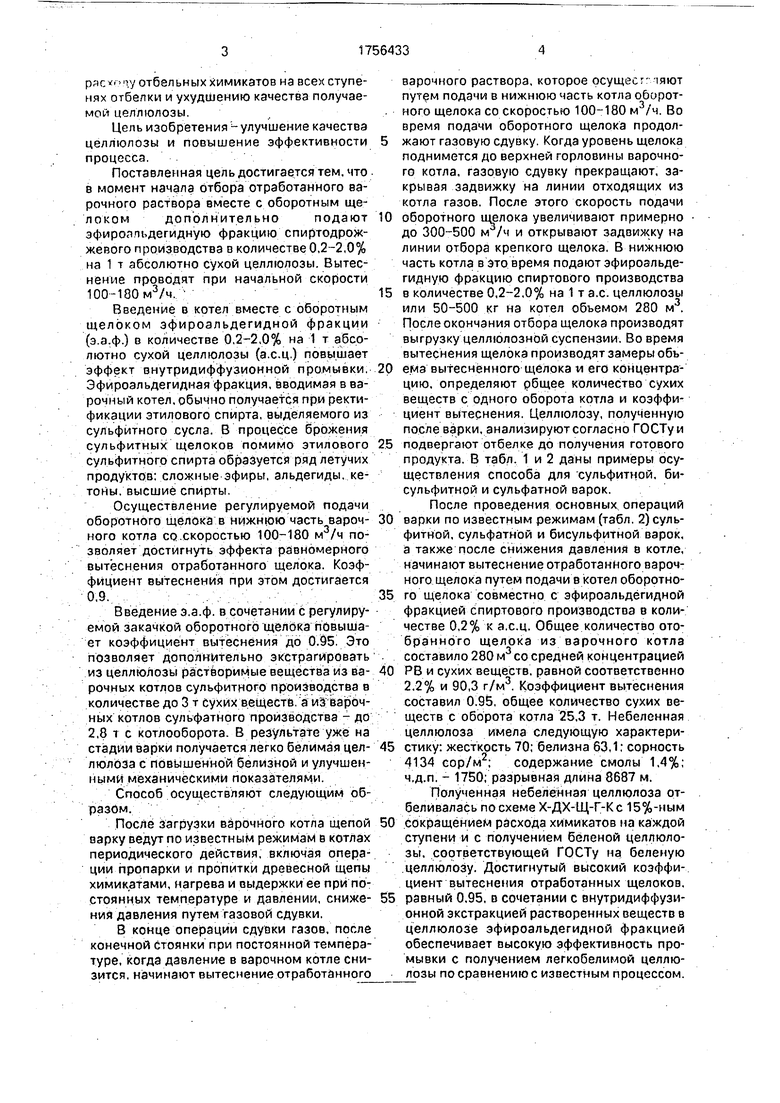

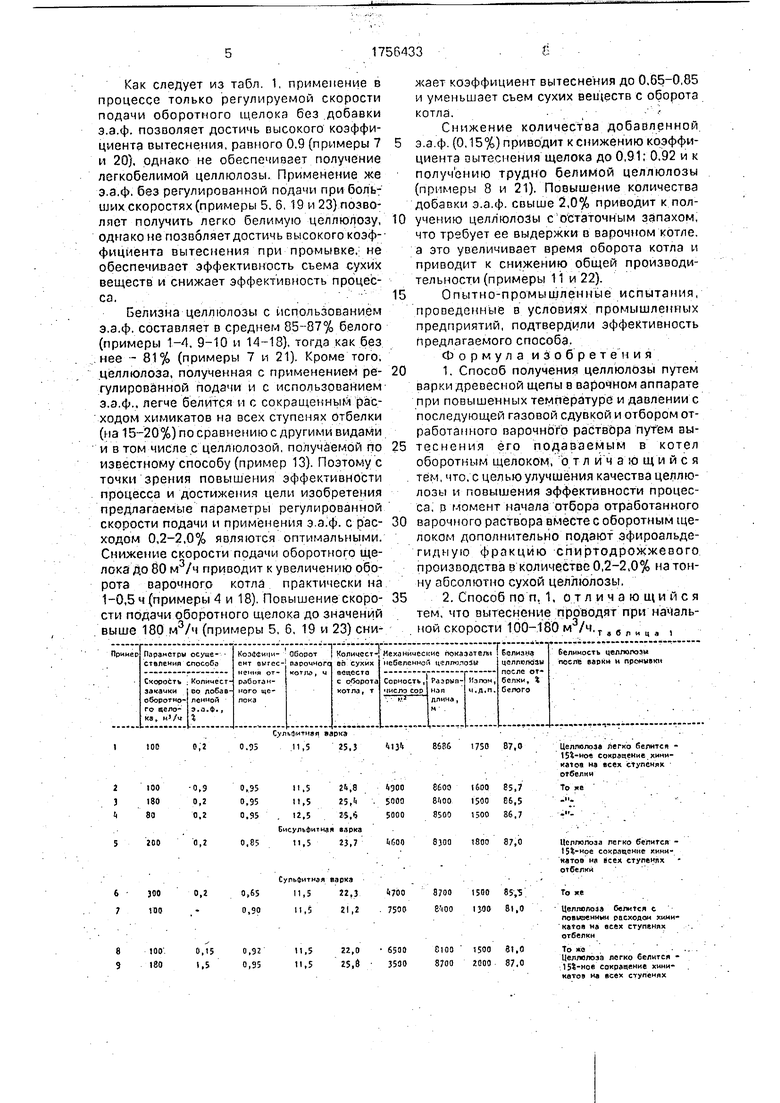

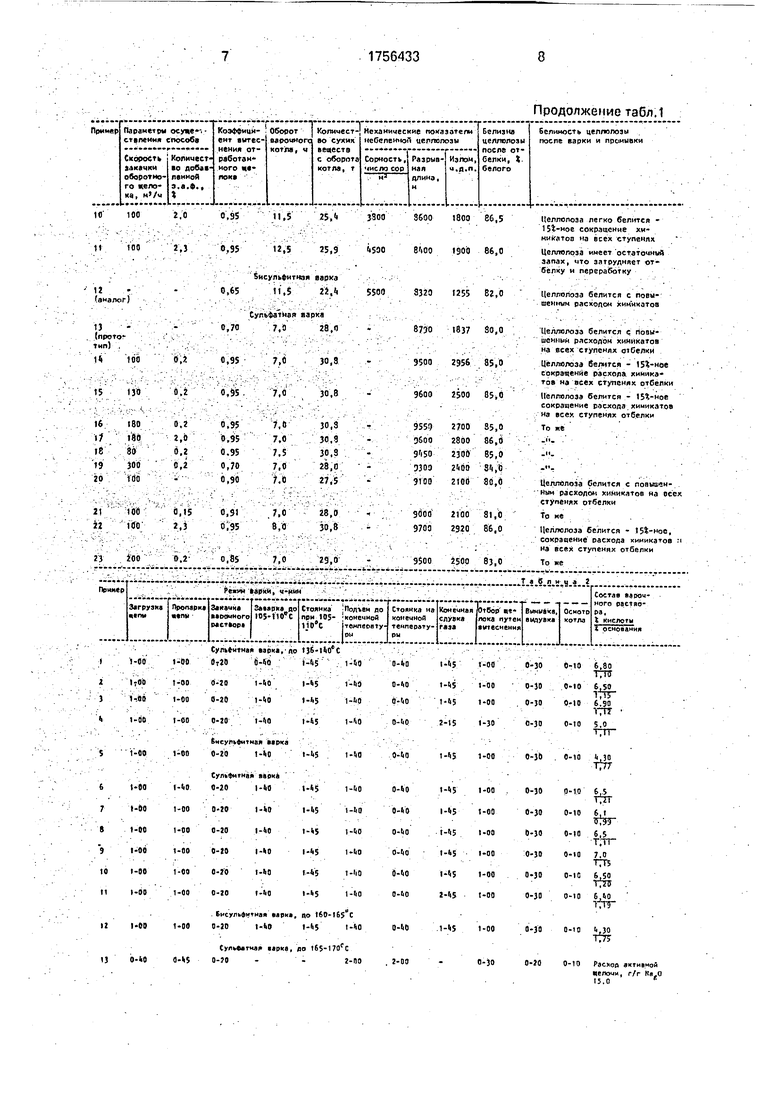

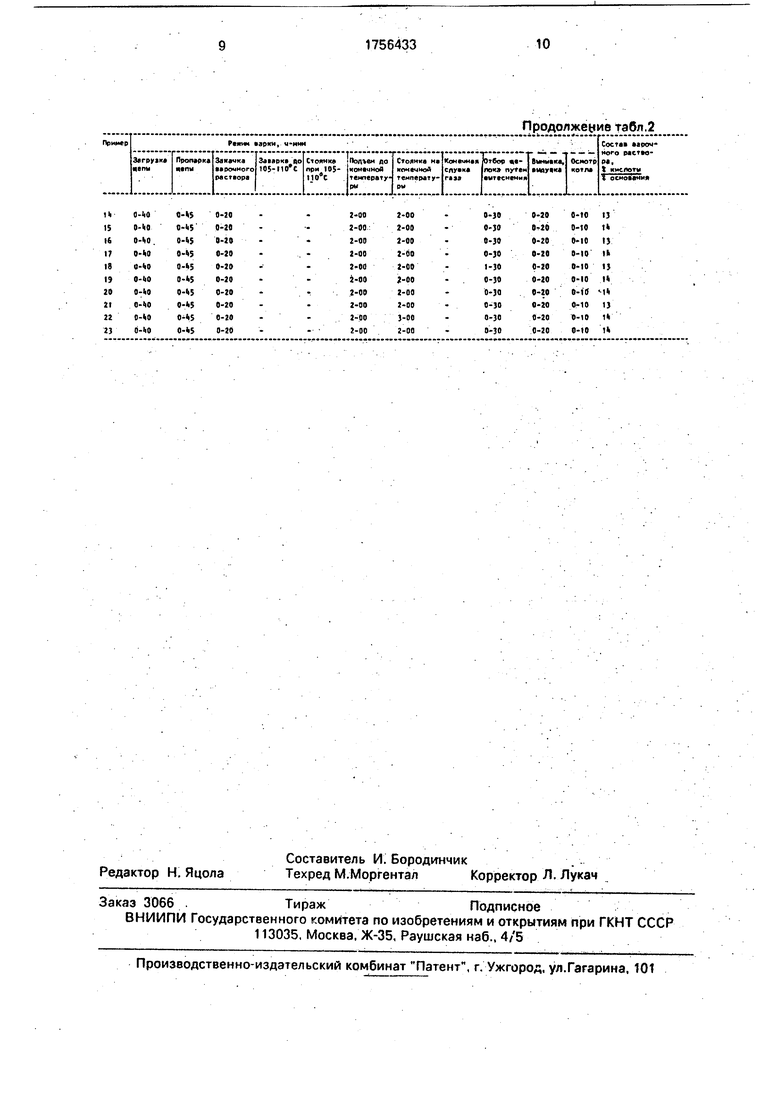

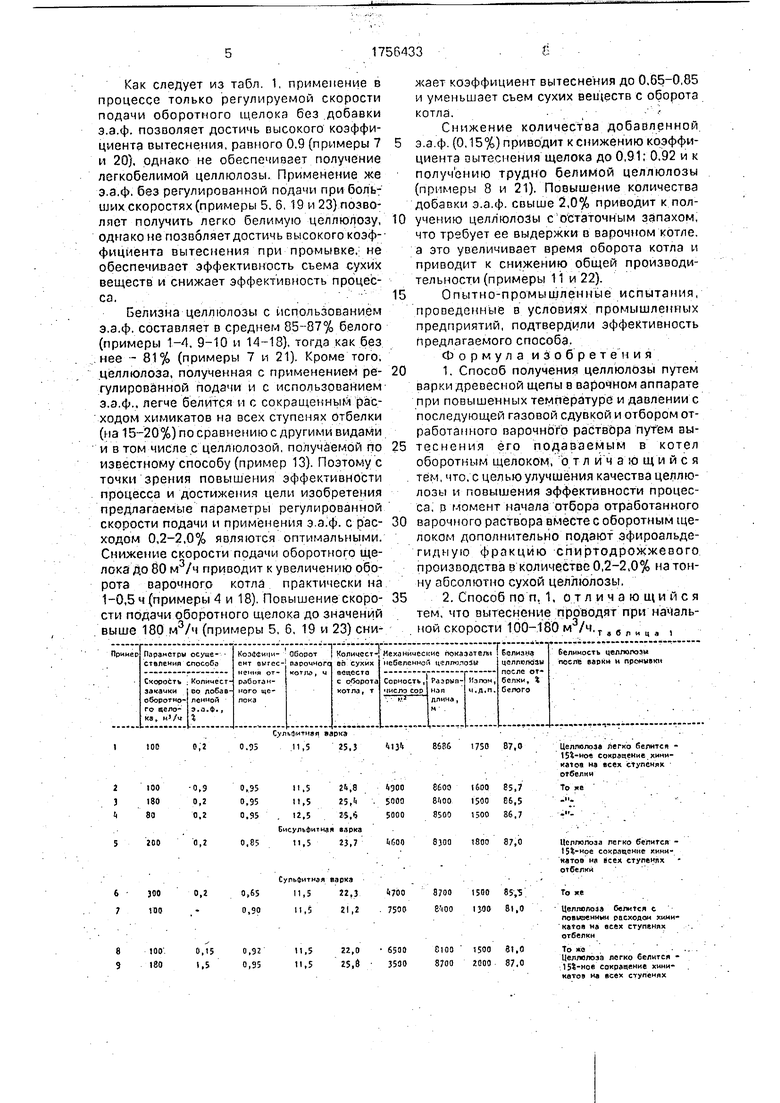

5 подвергают отбелке до получения готового продукта. В табл. 1 и 2 даны примеры осуществления способа для сульфитной, би- сульфитной и сульфатной варок.

После проведения основных операций

0 варки по известным режимам (табл. 2) сульфитной, сульфатной и бисульфитной варок, а также после снижения давления в котле, начинают вытеснение отработанного варочного щелока путем подачи в котел оборотно5 го щелока совместно с эфироальдегидной фракцией спиртового производства в количестве 0,2% к а,с.ц. Общее количество отобранного щелока из варочного котла составило 280 м со средней концентрацией

0 РВ и сухих веществ, равной соответственно 2.2% и 90,3 г/м3. Коэффициент вытеснения составил 0.95, общее количество сухих веществ с оборота котла 25,3 т. Небеленная целлюлоза имела следующую характери5 стику: жесткость 70; белизна 63,1; сорность 4134 сор/м2; содержание смолы 1,4%; ч.д.п. - 1750; разрывная длина 8687 м.

Полученная небеленная целлюлоза отбеливалась посхемеХ-ДХ-ЩТ-Кс 15%-ным

0 сокращением расхода химикатов на каждой ступени и с получением беленой целлюлозы, соответствующей ГОСТу на беленую целлюлозу. Достигнутый высокий коэффициент вытеснения отработанных щелоков,

5 равный 0.95, в сочетании с внутридиффузионной экстракцией растворенных веществ в целлюлозе эфироальдегидной фракцией обеспечивает высокую эффективность промывки с получением легкобелимой целлюлозы по сравнению с известным процессом.

Как следует из табл 1. применение в процессе только регулируемой скорости подачи оборотного шелока без добавки э.а.ф. позволяет достичь высокого коэффициента вытеснения, равного 0.9 (примеры 7 и 20), однако не обеспечивает получение легкобелимой целлюлозы. Применение же э.а.ф. без регулированной подачи при больших скоростях (примеры 5. 6, 19 и 23) позволяет получить легко белимую целлюлозу, однако не позволяет достичь высокого коэффициента вытеснения при промывке, не обеспечивает эффективность съема сухих веществ и снижает эффективность процесса.

Белизна целлюлозы с использованием э.а.ф. составляет в среднем 85-87% белого (примеры 1-4, 9-10 и 14-18), тогда как без нее - 81% (примеры 7 и 21). Кроме того, целлюлоза, полученная с применением ре- гулированной подачи и с использованием э.э.ф., легче белится я с сокращенным расходом химикатов на всех ступенях отбелки (на 15-20%) по сравнению с другими видами и в том числе с целлюлозой, получаемой по известному способу (пример 13). Поэтому с точки зрения повышения эффективности процесса и достижения цели изобретения предлагаемые параметры регулированной скорости подачи и применения э а.ф. с рас- ходом 0,2-2,0% являются оптимальными. Снижение скорости подачи оборотного щелока до 80 м3/ч приводит к увеличению оборота варочного котла практически на 1-0,5 ч (примеры 4 и 18). Повышение скоро- сти подачи оборотного щелока до значений выше 180 мэ/ч (примеры 5, 6, 19 и 23) снижает коэффициент вытеснения до 0.65-0,85 и уменьшает съем сухих веществ с оборота котла.

Снижение количества добавленной э а ф (0,15%) приводит к снижению коэффициента вытеснения щелока до 0,91; 0,92 и к получению трудно белимой целлюлозы (примеры 8 и 21). Повышение количества добавки э.а.ф. свыше 2,0% приводит к получению целлюлозы с остаточным запахом, что требует ее выдержки в варочном когле, а это увеличивает время оборота котла и приводит к снижению общей производительности (примеры 11 и 22).

Опытно-промышленные испытания, проведенные в условиях промышленных предприятий, подтвердили эффективность предлагаемого способа.

Формула изобретения

1.Способ получения целлюлозы путем варки древесной щепы в варочном аппарате при повышенных температуре и давлении с последующей газовой сдувкой и отбором отработанного варочного раствора путем вытеснения его подаваемым в котел оборотным щелоком, отличающийся тем, что, с целью улучшения качества целлюлозы и повышения эффективности процесса, в момент начала отбора отработанного варочного раствора вместе с оборотным щелоком дополнительно подают эфироальде- гидную фракцию спиртодрожжевого производства в количестве 0,2-2,0% на тонну абсолютно сухой целлюлозы.

2.Способ по п. 1, отличающийся тем, что вытеснение проводят при начальной скорости 100-180 м3/ч.т s в „ и ц а ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы для химической переработки | 1986 |

|

SU1379381A1 |

| Способ получения целлюлозы для химической переработки | 1989 |

|

SU1730299A1 |

| Способ получения волокнистого полуфабриката | 1988 |

|

SU1583505A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ НИТРОВАНИЯ | 2017 |

|

RU2674198C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2012 |

|

RU2499857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2079591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ПРОИЗВОДСТВА ВИСКОЗНОГО ВОЛОКНА | 1993 |

|

RU2122055C1 |

| Способ получения полуцеллюлозы | 1980 |

|

SU870534A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ ИЗ СМЕСИ ЩЕПЫ РАЗНЫХ ПОРОД ДРЕВЕСИНЫ | 2012 |

|

RU2493308C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2425917C1 |

Использование: в целлюлозно-бумажной промышленности при сульфитной, бисульфитной и сульфатной варках растительного сырья в производстве целлюлозы для бумаги и картона. Сущность изобретения: древесную щепу варят в варочном аппарате, проводят газовую сдувку и отбирают варочный раствор путем вытеснения его подаваемым в котел оборотным щелоком при начальной скорости 100-180 м3/ч. При этом в момент начала отбора отработанного варочного раствора вместе с оборотным щелоком дополнительно подают зфироальде- гидную фракцию спиртодрожжевого производства в количестве 0,2-2,0% на 1 т абсолютно сухой целлюлозы. 1 з.п. ф-лы, 2 табл.

0,2

0.53

С лнитн8п варка 11,5 25,3

0,9 0,2 0,2

0,2

0.95 11.52М

0.95 11,525,i

0.95 12,525,

Сисульфитиаяварка

0,85 4,523,7

0,2

0,65 0,90

Сульфитная варка 11,5 22,3 11,5 21,2

0,15 1.5

0,92 0,95

4,5 4,5

22,0 25,8

1750 87,0

8600160085,7

8 iOO1500Е6,5

8500150086,7

8JOO180087,0

8700

8400

8100 8700

1500 IJO&

1500 000

85,5 81,0

3),о

87,0

Целлюлоза легко белится - 15t-HO« сокращение химикатов на «сех ступенях отбелки

То же

«.

Целлюлоза легко бегится - сокращение химикатов на всех ступенях отбелки

То же

Целллпоэа белится е ловмвеннмн расходом химикатов на всех ступенях отбелки

То же

Целлвлоэа легко белится - 151-иов сохранение хини- катов на всех ступенях

(МО

о-И

Продолжение табл.1

2-00

0-30 0-JO О-tO Рэслод активной целоии, г/г

15 0

Продолжение табл,2

| Способ получения полуцеллюлозы | 1980 |

|

SU870534A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства целлюлозы | 1979 |

|

SU887665A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-23—Публикация

1990-06-15—Подача