Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано при производстве полуцеллюлозы преимущественно из лиственной древесины. Известен способ получения волок- нистого полуфабриката, согласно которому варку ведут в растворе, содержащем сульфит натрия 60-80%, сульфид натрия 15-30% и не более 12% соды .1. Однако известный способ имеет сложную систему регенерации, вкл|очающую, кроме основных операций выпарки щелока, сжигание упаренного щелока, растворение пл.ава, дополнительные стадии такие как упаривание раствора плава и выделение твердой фазы NajCO процесс сульфитации.. , / .Известен также-бйсульфитный способ варки полуцелл1 шозы на натриевом основании, заключающийся в том, что вар ка проводится с раствором бисульфита натрия при температуре 155-180°С, дав лении 6,0-8,5 ати, рН 3,0-5,5. Концентрация SOjL в растворе составляет 3,5-4,5% 2. Недостатком известного способа является также сложная система регенерации натриевого основания. Кроме того, получаемая полуцелл1алоз а имеет, не достаточно высокий выход и физикомеханические показатели. Ближайшим аналогом изобретения по технической сущности и достигаемому положительному эффекту является способ получения полуцеллгалозы путем варки древесной щепы варочной жидкостью при повышенных температурах и давлении. В качестве варочной жидкости в известном способе используют зеленый щелок, содержащий, мас.%: Na2.S 20-23; . NaOH 11-15; Na2C( 60; 2,0-2,5; добавки гидросульфит.а натрия и кальцинированной соды 15-20. Варку проводят при, тег/шературе 170-180 С и. давлении 7-9 ати з. При таком способе варки из щелока в конце процесса выделяется коричневый осадок лигнина и продуктов распада углеводов, который осаждается на волокнах. Получаемая полуцеллюлоза имеет темный цвет и неприятный запах. Для предотвращения этого процесса в варочный раствор требуется дополнительно вводить . Целью изобретения является улучше-j ние физико-механических показателей целевого продукта и упрощение процесса регенерации натриевого основания.

Цель достигается тем, что в способе получения полуцеллюлозы путем щелочной варки лиственной древесины варочной жидкостью при повышенных температурах и давлении в качестве варочной жидкости используют растворенный плав от охигания отработанного бисульфитного щелока на натриевом основании, содержащий 48-80%, Na2.CO,j 13-43%, 7-11% в ед.На,0 Варку ведут при температуре 170-18СТС и давлении 7-9 ати.

Технология предлагаемого способа Получения целлюлозы состоит в следуюцем. Плав от восстановительнрго сжигания упаренного бисульфитного щелока, содержащий Na S 48-80%, 13-43%, N3,50 7-11% растворяют в воде до концентрации щелочи в единицах 22-34 г/л и подают в варочный котеЯ. Варку осуществляют в гидромодуле 4,5:1, рН 11,5-5,13, при расходе щелочи 10-15% в единицах Na.О по следующему графику:подъем температуры до 170-180°С - 15 мин, варка при температуре 170-180°С - 30 мин. После варки отработанный щелок отбирают методом вытеснения на регенерацию совместно с бисульфитныг/ щелоком. Оптимальным с точки зрения выхода и свойств полуцеллюлозы являетсяпроведение процесса с варочной жидкостью, содер хащей 48%, Na,CO-, 41%, N83,503 11%.

Сульфид натрия и сульфит натрия, содержащиеся в варочном щелоке, являются мягкими делигнифицирующими агентами, действующими избирательно на лигнин, карбонат натрия не вступает в реакции делигнификации, но оказывает буферное действие при варке, умен шая гидролиз полисахаридов, и тем

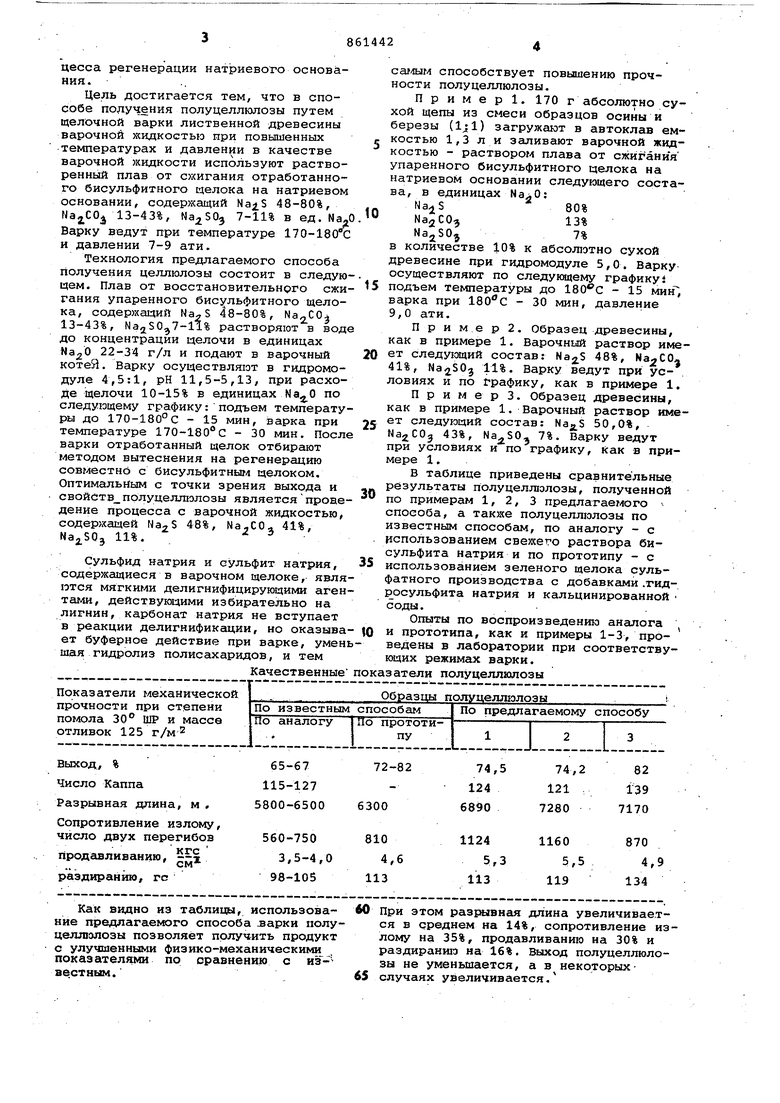

Качественные показатели полуцеллюлозы

саг/им способствует повышению прочности полуцеллюлозы.

Пример. 170 г абсолютно сухой щепы из смеси образцов осины и березы (Ijl) загружают в автоклав емкостью 1,3 ли заливают варочной жидкостью - раствором плава от сжигания упаренного бисульфитного щелока на натриевом основании следующего состава, в единицах NЭй О:

Na S80%

На СОз13%

в количестве 10% к абсолютно сухой древесине при гидромодуле 5,0. Варку осуществляют по следукидему графику i подъем температуры до - 15 мин, варка при - 30 мин, давление 9,0 ати.

П р и м е р 2. Образец древесины, как в примере 1. Варочный раствор имеет следующий состав: 48%, Na CO41%, 11%. Варку ведут при условиях и по трафику, как в примере 1,

П р и м е р 3. Образец древесины, как в примере 1. Варочный раствор имеет следующий состав: 50,0%, 43%, 7%. Варку ведут при условиях и по графику, как в примере 1.

В таблице приведены сравнительные результаты полуцеллюлозы, полученной по примерам 1,2, 3 предлагаемого v способа, а такхче полуцеллюлозы по известным способс1М, по аналогу - с использованием свежего раствора бисульфита натрия и по прототипу - с использованием зеленого щелока сульфатного производства с добавками .гидросульфита натрия и кальцинированной соды. .

Опыты по воспроизведению аналога и прототипа, как и примеры 1-3, проведены в лаборатории при соответствующих режимах варки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полуцеллюлозы | 1980 |

|

SU870534A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2721503C2 |

| Способ получения полуцеллюлозы | 1976 |

|

SU604886A1 |

| Способ получения волокнистого полуфабриката | 1978 |

|

SU781241A1 |

| Способ регенерации отработанного щелока от натронной варки целлюлозы | 1985 |

|

SU1278372A1 |

| Способ обработки жидкого плава при получении раствора для варки целлюлозосодержащего сырья | 1984 |

|

SU1227749A1 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1973 |

|

SU558995A1 |

| Способ приготовления варочной жидкости для производства волокнистого полуфабриката | 1982 |

|

SU1097740A1 |

| Варочный раствор для получения полуцеллюлозы | 1981 |

|

SU1044703A1 |

Как видно из таблицы, использование предлагаемого способа .варки полуиёлл1элозы позволяет прлуч ить продукт с улучшенными физико-механическими показателями по сравнению с изаестным.

При этом разрывная длина увеличивается в среднем на 14%, сопротивление излому на 35%, продавливанию на 30% и раздираншэ на 16%. Выход полуцеллюлозы не уменьшается, а в некоторыхслучаях увеличивается. Процесс регенерации при йспольэот аании предлагаемого способа упрощает ся и резко сокргицается во времени 3d счет исключения процессов кристгшлизащ соды, карбонизации и сульфитации плава. Формула изобретения 1. Способ получения полуцеллюлозы путем щелочной варки лиственной древесины варочной жидкостью при повышенной температуре и.давлении, отличающийся тем, что, с целью улучшения физико-механических по казателей целевого продукта и упрощения процесса регенерации натриевого основания, в качестве.варочной жид кости используют растворенный плав от сжигания отработанного бисульфитного щелока на натриевом основании, содержащий 48-80%, Na,CO 13-43%, - 7-11% в ед. 2.Способ по п. 1, о т ли ч а ю щ и и с я тем, что варку ведут при температуре 170-180 С и давлении 9 ати. Источники информации, принятые во внимание при зкспертизе 1.Патент США 3006804, кл. 162-36, 1961. 2. and Paper Hagof Canada, V 59, NC, 1958, c. 236-246. 3.Сборник рекламных материалов Американская техника, Шлп. 5, 1977, с. 68-71. .

Авторы

Даты

1981-09-07—Публикация

1980-02-08—Подача