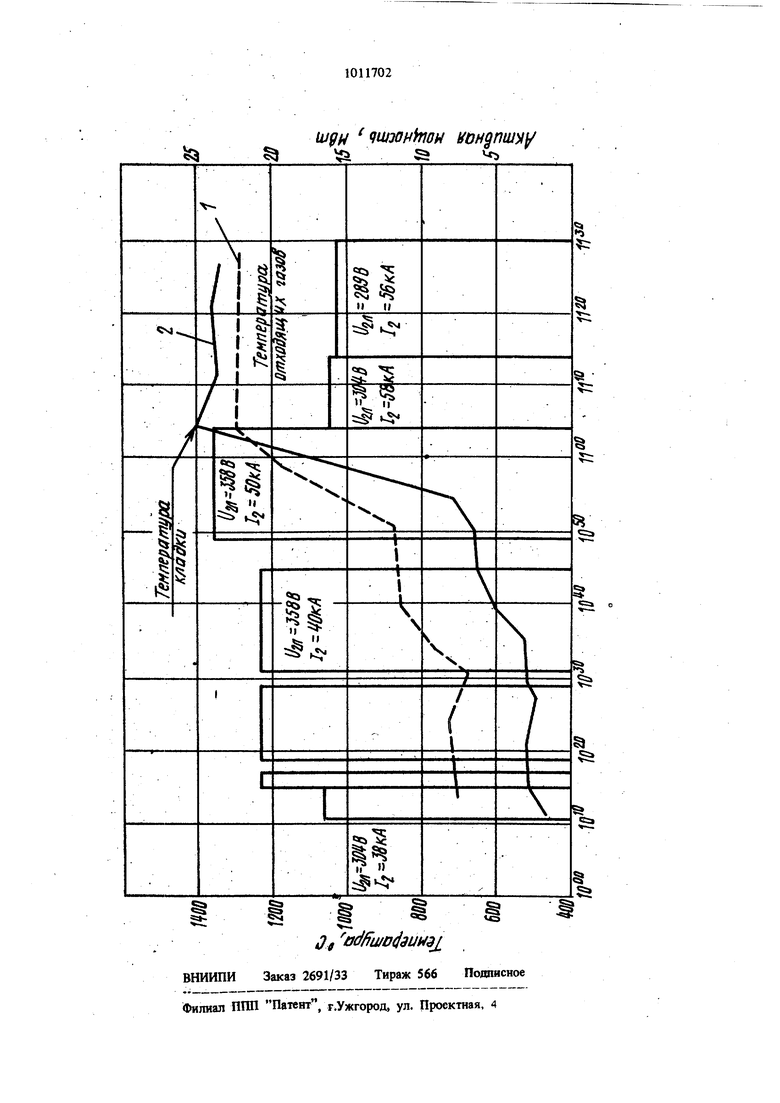

Изобретение относМся к электротермии, конкретнее к способу управления электрическим режимом ведения плавки в дуговой электропечи. В процессе ведения плавки в дуговой электропечи футеровка стен и свода испытыва ет различные тепловые нагрузки от электриче ких дуг. При достаточно высокой вводимой в печь мощности электрические дуги могут оказывать разрущающее воздействие на огнеупорные материалы футеровки, в результате чего последняя быстро выходит из строя. Для снижения разрушающего воздействия дуг разработаны различные методы управления электрическими режимами, учитывающие тепловые параметры работы печи. Известен способ управления процессом плавки в дуговой электропечи, в соответствии с которым управление электрическим режимом производят по температуре футеровки, рассчитанной теоретически 1. Недостатком указанного способа является невозможноеть учета при проведении расчетов таких фактортв, как изменение насыпного веса шихты, отражательной способности футеровки и зеркала металлической ванны. Известен способ управления электрическим режимом дуговой электропечи, включающий измерение температурных параметров Печи и изменение коэффициента мощности в процессе плавки от 0,70-0,80 до 0,55-0,68 2. Однако в качестве температурного парамет ра принята температура внутренней поверхнос ти футеровки, измерение которой производят в одной-двух точках. Эти юказания не могут в полной мере характеризовать тепловую нагрузку на различные участки футеровки. Например, при открытии одной из дуг термозонды могут быть экранированы нерасплавившейся шахтой и дальнейшая работа печи при неизмененных электрических параметрах может привести к перегреву и быстрому разрушению бесконтрольно облучаемых участков Кроме, того, в ряде случаев термозонд невозг можно установигь в местах, наиболее подверженных разрушающему воздействию дуг из-за Конструктивных особенностей печей. Наприме нельзя установить термозонд под гибкой ; частью короткой сети, так как в этой зоне расположены механизмы перемещения электродов. Цель изобретения - увеличение стойкости футеровки стен. Поставленная цель достигается тем, что со гласно способу управления электрическим режимом дуговой электропечи, включающему .измерение температурных параметров печи и изменение коэффициента мощности в процессе плавки, измеряют температуру отходящих из печи газов и изменяют коэффициент мощности через 2-7 мин. после скачкообразного увеличения температуры газов на 15-30%. Экспериментально на электродуговых печах емкостью 50 и 100 т установлено, что по ходу плавки температура отходящих газов изменяется, причем в период закрытого горения дуг наблюдается ее постепенное увеличение, а при открытии одной из дуг происходит резкое увеличение. При горении дуг на жидкую ванну сниже1ше мощности дуг или заглубление дуг 1В жидкуюванну вызывает снижение температуры отходящих газов и- наоборот увеличение мощности открыто горящих дуг приводит к росту температуры газов. На чертеже показаны графики изменения температуры отходящих газов (кривая 1) и температуры внутренней поверхности футеровки (кривая 2) по показаниям термозонда (данные получены на печи емкостью 50 т). Резкое возрастание температуры газов наступает несколько раньше, чем возрастание температуры футеровки в измеряемой точке. Это свидетельствует о том, что открытие одной из дуг происходит раньше, чем можно зафиксировать с помощью установленных температурных датчиков. Причина этого заключается в том, что при оседании две р до и шихты и открытии любой из дуг увеличивается температура облучаемой зоны поверхности футеровки (вне зависимости от ее месторождения) и соответственно увеличивается температура газа, омывающего футеровку и отсасываемого из печи. Экспериментально установлено, что увеличение температуры отходящих газов на 15-30% является необходимым, но недостаточным условием для регистрации открытия дуги, так как в зависимости от характера шихтовых материалов такое увеличение мржет быть случайным. Если же после 2-7 мин. рост температуры продолжается, это свидетельствует об устойчивом открытии дуги (или дуг) и необходимости принятия мер по защите футеровки от разрушающего воздействия дуг. В качестве примера реализации предлагаемого способа рассмотрим конкретный режим ведения плавки в печи емкостью 50 т. После завалки щих1Ъ1 в печь зажигают дуги на пониженной ступени напряжения U 304 В. Пониженная ступень напряжения используется в начальный момент для предупреждения разрушения свода. Через 5 мин. когда электроды углубляются э шихту и дуги удаляются от свода, переходят на U 358В, поддерживая при этом ток в электродах 40 кА, что соответствует коэффициенту мощности COS V 0,75 и максимальному излученшо дуг с целью образования широких колодцев и одной общей для трех дуг плавильной зоны. Затем увеличивают ток в электродах до 50 кА для обеспечения максимальной мощности, вводимой в печь (cos Ч 0,707). В процессе работы на печи при указанных параметрах наблюдается резкое увеличение температуры -отходящего газа с S50 до . В течение 5 мин. после набшодаемого скачка температ -ра газов продолжает возрастать, что свидетельствует о действительном открытие цуг в о1личие от, случайных повыщений 02- 4 температуры в процессе плавления и оседания твердой шихтьь Поэтому мощность, вводимую в печь, снижают, изменяют коэффициент мощ ности до 0,6 и заглубляют дуги в расплав. Применение предлагаемого способа может позволить более своевременно переходить на электрический режим, сохраняющий футеровку от быстрого разрущения и, следовательно, увеличить ее стойкость. Экономический эффект от использования предлагаемого способа составляет -на одну печь 40 1ЫС. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2033432C1 |

| Способ ведения плавки | 1976 |

|

SU564336A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ ПЕЧИ | 2005 |

|

RU2385952C2 |

| Способ ведения плавки | 1981 |

|

SU998518A1 |

| Способ подачи электроэнергии в дуговую сталеплавильную печь | 1980 |

|

SU905292A1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2016 |

|

RU2634105C1 |

| Устройство для управления электрическимРЕжиМОМ дугОВОй элЕКТРОпЕчи | 1979 |

|

SU851798A1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ТРЕХЭЛЕКТРОДНОЙ ДУГОВОЙ ПЕЧИ | 1995 |

|

RU2088674C1 |

| Способ управления электрическим режимом дуговой сталеплавильной печи и устройство для управления электрическим режимом дуговой сталеплавильной печи | 1981 |

|

SU987863A1 |

| Устройство для ведения плавки в дуговой электропечи | 1984 |

|

SU1271890A1 |

СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ ЭЛЕКТРОПЕЧИ, включающий измерение температурных параметров печи и изменение козффяциеита мощности в процессе плавки, отличаю- щ и и с я тем, что, с целью увепяченяя стойкости футеровки стен, нэт(еряют в процессе плавки темпе{птуру отходяищх to печи газов и изменяют коэффициент мощности через 2- . 7 мин, после скачкообразного увелячення температуры газов на 1530%. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| OKOJPOKOB Н.В | |||

| Дуговые сталеплавильные печи | |||

| М.,Металлургая, 1971, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Галян В | |||

| С., Сычев В | |||

| А | |||

| и др | |||

| Производство электростали | |||

| Сборник | |||

| Вьш, 2, М., Металлургия, 1973, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-15—Публикация

1981-12-30—Подача