Изобретение относится к электрометаллургии, а конкретнее к способу управления электрическим режимом ведения электроплавки стали на основе применения непрерывной подачи металлизованных окатышей в ванну агрегата.

В процессе ведения плавки в дуговой сталеплавильной печи в зависимости от расхода металлизованных окатышей в ванну требуется оптимальное соблюдение электрических параметров плавки в зависимости от теплового состояния ванны, определяемого соотношением расхода окатышей в ванну и скорости их плавления по ходу плавки.

Для сокращения длительности электроплавки металлизованных окатышей и снижения расхода электроэнергии на процесс управление электрическим режимом должно быть согласованным с режимом загрузки металлизованных окатышей в ванну и скоростью их плавления, что определяется, однако, тепловым состоянием металлической ванны по ходу работы печи.

Для достижения высокой эффективности тепловой работы дуговой печи с применением металлизованных окатышей разработаны различные методы управления электрическими режимами, учитывающие тепловые параметры работы печи.

Известен способ управления электрическим режимом дуговой электропечи, включающий измерение температурных параметров печи и изменение коэффициента мощности в процессе плавки от 0,70÷0,80 до 0,55÷0,68 [1].

Недостатком указанного способа является невозможность учета при проведении расчетов таких факторов, как изменение расхода металлизованных окатышей в ванну, излучательной способности электрических дуг на футеровку печи, зеркала шлаковой ванны и рабочего пространства агрегата.

Кроме того, в качестве температурного параметра принята температура внутренней поверхности футеровки, измерение которой производят в одной-двух точках. Эти показания не могут в полной мере характеризовать тепловую нагрузку на различные участки футеровки, что не позволяет эффективно управлять электрическими параметрами.

Наиболее близким к изобретению является способ [2] управления электрическим режимом дуговой печи, основанный на измерении в процессе плавки температуры отходящих газов и изменении коэффициента через 2-7 мин после скачкообразного увеличения температуры газов на 15-30%.

Однако этот способ не пригоден в условиях электроплавки металлизованных окатышей, которые подаются непрерывно через свод печи в ванну из-за существенного колебания температуры отходящих газов, а также резкого изменения режима загрузки окатышей в печь по ходу их плавления в ванне.

Кроме того, информация о температуре отходящих из печи газов не отражает в полной мере тепловое состояние ванны, а следовательно, не представляется возможным в этом случае осуществлять эффективное управление электрическими параметрами плавки по ходу плавления окатышей, и тем более является невозможным изменять коэффициент мощности по скачкообразному изменению или увеличению температуры газов. При электроплавках металлизованных окатышей из ванны выделяется большое количество окиси углерода, которая, догорая над ванной при продувке металла кислородом, существенно влияет на характер изменения температуры отходящих газов на выходе из дуговой печи.

Наиболее близким аналогом к предлагаемому изобретению является способ управления электрическим режимом дуговой печи при непрерывной подаче металлизованных окатышей в ванну (RU 2082763) [3].

Задача изобретения - сокращение длительности электроплавки стали и снижение расхода электроэнергии на процесс за счет более точного определения параметров теплового состояния ванны печи.

Поставленная задача достигается тем, что согласно способу управления электрическим режимом дуговой электропечи при непрерывной подаче металлизованных окатышей в ванну, отличающемуся тем, что определяют величину тепловой мощности излучения дуг в печи, в зависимости от которой рассчитывают фактическую величину теплосодержания ванны Qв и текущую температуру металла tв, а также коэффициент мощности печи по измеренным силе тока и напряжению, подаваемым на графитовые электроды, с учетом полученных значений выбирают скорость загрузки металлизованных окатышей в ванну печи и осуществляют изменение коэффициента мощности печи в зависимости от текущей температуры металла и скорости загрузки металлизованных окатышей для соблюдении условия

,

,

где Qв - теплосодержание ванны, кВт,

ΔН - изменение энтальпии ванны, кВт·ч/т,

Gок - текущий расход металлизованных окатышей, т/ч, при этом теплосодержание ванны печи находят из выражения  , где

, где

- тепловая мощность излучения дуг, кВт,

- тепловая мощность излучения дуг, кВт,

- тепловая мощность излучения дуг на футеровку, кВт,

- тепловая мощность излучения дуг на футеровку, кВт,

- потери тепла излучением от шлака в рабочее пространство дуговой печи, кВт.

- потери тепла излучением от шлака в рабочее пространство дуговой печи, кВт.

Текущую температуру металла находят в процессе плавки из выражения  ,

,

где Qв - теплосодержание ванны, кВт,

Мв - масса металла в ванне печи, кг,

св - теплоемкость металла в ванне печи, Дж/(кг·К).

Экспериментами на 150 т дуговых печах ОАО «ОЭМК» установлено, что по ходу электроплавки стали при непрерывной подаче в ванну металлизованных окатышей условие, когда  , обеспечивает оптимальное согласование режима загрузки окатышей в ванну печи со скоростью плавления окатышей при данном тепловом состоянии ванны, а это, в свою очередь, позволяет с большей точностью находить текущую температуру ванны (металла и шлака) с обеспечением расчета коэффициента мощности печи, который при необходимости изменяют по каналу зависимости от фактической температуры ванны.

, обеспечивает оптимальное согласование режима загрузки окатышей в ванну печи со скоростью плавления окатышей при данном тепловом состоянии ванны, а это, в свою очередь, позволяет с большей точностью находить текущую температуру ванны (металла и шлака) с обеспечением расчета коэффициента мощности печи, который при необходимости изменяют по каналу зависимости от фактической температуры ванны.

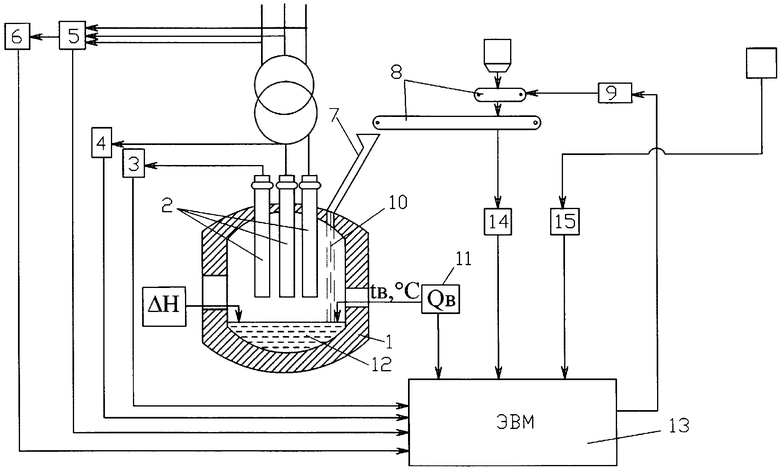

Это обстоятельство позволяет осуществлять эффективное управление электрическими параметрами плавки (током в электродах, ступенями напряжения и др.), что обеспечивает максимальное излучение электрических дуг на поверхность металла и шлака. На чертеже представлена принципиальная схема реализации предложенного способа управления электрическим режимом дуговой печи.

Предлагаемый способ управления осуществляют следующим образом. В межплавочный период сигналы с датчика веса лома (15) и датчика веса вспомогательных материалов (14) поступают в блок управления (13) управляющей ЭВМ, где они запоминаются.

В процессе непрерывной загрузки металлизованных окатышей из бункера по конвейерам (8) в воронку (7) и их плавления в печи (1) сигналы с датчика потребляемой активной мощности (5) поступают в блок управления (13) микроЭВМ.

В зависимости от величины активной мощности (6) микроЭВМ рассчитывает фактическую величину (11) теплосодержания ванны (Qв), текущую температуру металла (tв, °C) в печи и коэффициент мощности (cosφ) агрегата по измеренным силе тока (3) и напряжения (4), подаваемым на графитовые электроды (2), а затем блок управления (13) в ЭВМ выдает сигнал в исполнительный механизм (9) системы загрузки и выбирает скорость загрузки металлизованных окатышей (10) в ванну дуговой печи (1).

Коррекция скорости загрузки окатышей осуществляется при соблюдении условия, что  с тем, чтобы при данной скорости загрузки окатышей в ванну печи обеспечивалась бы соответствующая скорость плавления окатышей для требуемой массы окатышей в печи (Gок, т) и изменения энтальпии (ΔН, кВт·ч/т) загруженного в печь этого материала с нагревом его от исходной температуры до температуры плавления.

с тем, чтобы при данной скорости загрузки окатышей в ванну печи обеспечивалась бы соответствующая скорость плавления окатышей для требуемой массы окатышей в печи (Gок, т) и изменения энтальпии (ΔН, кВт·ч/т) загруженного в печь этого материала с нагревом его от исходной температуры до температуры плавления.

Для соблюдения этих условий фактическая температура металла в ванне печи (tв, °С) должна обеспечивать условие, что  , кВт·ч/т, а оптимальное значение температуры (tв, °С) ванны (металла и шлака) обеспечивается соответствующим коэффициентом мощности (cosφ), т.е. выбором ступени напряжения (U, В) и током в электродах (I2, кА).

, кВт·ч/т, а оптимальное значение температуры (tв, °С) ванны (металла и шлака) обеспечивается соответствующим коэффициентом мощности (cosφ), т.е. выбором ступени напряжения (U, В) и током в электродах (I2, кА).

Применение предлагаемого способа управления может позволить более своевременно переходить на электрический режим, обеспечивающий наилучшие условия плавления металлизованных окатышей или другого сырья (например, брикетов) при соблюдении оптимального перегрева металла над ликвидусом (в пределах 50÷100°С), что приводит к снижению расхода электроэнергии на плавку.

Экономический эффект от использования предлагаемого способа заключается в существенном сокращении длительности плавки (на 5-15 мин) и повышении производительности (на 3-5%) дуговой печи.

Список литературы

1. Галян B.C., Сычев В.А. и др. Производство электростали. Сб. Выб.2. М.: Металлургия. 1973, с.5-8.

2. Спелицин Р.И., Рабинович В.Л., Киржнор Д.И. и др. Авт. свид. СССР №1011702. С.21, С 5/52. Бюл. №14. 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ЭЛЕКТРОПЛАВКИ ЖЕЛЕЗОРУДНЫХ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2014 |

|

RU2567422C2 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ | 2005 |

|

RU2360009C2 |

| СПОСОБ УПРАВЛЕНИЯ ВЫПЛАВКОЙ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2014 |

|

RU2567425C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ В ДУГОВУЮ ПЕЧЬ | 2014 |

|

RU2576213C1 |

| ДУГОВАЯ ПЕЧЬ ДЛЯ ЭЛЕКТРОПЛАВКИ СТАЛИ | 2014 |

|

RU2567426C1 |

| СПОСОБ ПЛАВКИ СТАЛИ ИЗ ЖЕЛЕЗОРУДНЫХ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2014 |

|

RU2567424C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ВЫСОКОМОЩНЫХ ДУГОВЫХ ПЕЧАХ | 2000 |

|

RU2201970C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ МЕТАЛЛИЗИРОВАННЫХ ОКАТЫШЕЙ В ДУГОВОЙ ПЕЧИ | 1993 |

|

RU2082763C1 |

| Способ электроплавки стали из железорудного металлизованного сырья и дуговая печь для его осуществления | 2020 |

|

RU2761189C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

Изобретение относится к области электрометаллургии, конкретнее к способу управления электрическим режимом дуговой печи плавки стали при непрерывной подаче металлизованных окатышей в ванну агрегата с подогревом металла трехфазными электрическими дугами. Определяют величину тепловой мощности излучения дуг в печи, в зависимости от которой рассчитывают фактическую величину теплосодержания ванны и текущую температуру металла, а также коэффициент мощности печи по измеренным силе тока и напряжению, подаваемым на графитовые электроды, с учетом полученных значений выбирают скорость загрузки металлизованных окатышей в ванну печи и осуществляют изменение коэффициента мощности печи в зависимости от текущей температуры металла и скорости загрузки металлизованных окатышей. Изобретение позволяет существенно сократить длительность электроплавки и снизить расход электроэнергии на процесс плавки стали за счет более точного определения параметров теплового состояния ванны печи. 1 з.п. ф-лы, 1 ил.

1. Способ управления электрическим режимом дуговой печи при выплавке стали с непрерывной подачей металлизованных окатышей в ванну, отличающийся тем, что определяют величину тепловой мощности излучения дуг в печи, в зависимости от которой рассчитывают фактическую величину теплосодержания ванны Qв и текущую температуру металла tв, определяют коэффициент мощности печи по измеренным силе тока и напряжению, подаваемым на графитовые электроды, с учетом полученных значений выбирают скорость загрузки металлизованных окатышей в ванну печи и осуществляют изменение коэффициента мощности печи в зависимости от текущей температуры металла и скорости загрузки металлизованных окатышей для соблюдения условия

,

,

где Qв - теплосодержание ванны, кВт,

ΔН - изменение энтальпии ванны, кВт·ч/т,

Gок - текущий расход металлизованных окатышей, т/ч, при этом теплосодержание ванны печи находят из выражения

,

,

где  - тепловая мощность излучения дуг, кВт,

- тепловая мощность излучения дуг, кВт,

- тепловая мощность излучения дуг на футеровку, кВт,

- тепловая мощность излучения дуг на футеровку, кВт,

- потери тепла излучением от шлака в рабочее пространство дуговой печи, кВт.

- потери тепла излучением от шлака в рабочее пространство дуговой печи, кВт.

2. Способ по п.1, отличающийся тем, что текущую температуру металла определяют в процессе плавки из выражения  ,

,

где Qв - теплосодержание ванны, кВт,

Мв - масса металла в ванне печи, кг,

cв - теплоемкость металла в ванне печи, Дж/(кг·К).

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ МЕТАЛЛИЗИРОВАННЫХ ОКАТЫШЕЙ В ДУГОВОЙ ПЕЧИ | 1993 |

|

RU2082763C1 |

| Способ управления электрическим режимом дуговой электропечи | 1981 |

|

SU1011702A1 |

| Способ определения момента начала загрузки окатышей в дуговую печь | 1984 |

|

SU1254025A1 |

| DE 3621323 A, 08.01.1987. | |||

Авторы

Даты

2010-04-10—Публикация

2005-09-07—Подача