Изобретение относится к способам каталитического обезвреживания газообразных промышленных отходов, содержащих в качестве вредных примесей горючие компоненты, и может быть использовано в тех отраслях промышленности, в результате производственной деятельности которых образуются газообразные отходы, надлежащие обезвреживанию.

Известны способы каталитического обезвреживания, в которых газообразные отходы подвергают окислению на катализаторах, при этом для осуществления процесса необходим предварительный подогрев отходов 1.

Недостатком известных способов и устройств для каталитического обезвреживания газообразных отходов является высокий уровень энергетических затрат в случае обезвреживания отходов с низким содержанием горючих компонентов.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ каталитического обезвреживания газообразных отходов, содержащих горючие компоненты, путем пропускания их через неподвижный слой зернистого катализатора и инертного зернистого материала с изменением направления движения газов и высокотемпературной зоны в слое катализатора на противоположное 2.

Недостатком известного способа является низкая эффективность обезвреживания газообразных отходов с переменным составом и/или переменной скоростью поступления в контактный аппарат. При проведении процесса с заданной периодичностью в случае снижения содержания горючих веществ и/или снижения скорости поступления отходов в контактный аппарат изменение направления движения отходов в слое катализатора происходит раньше, чем высокотемпературная зона достигнет конечного участка слоя катализатора, т. е. процесс окисления осуществляется в средней части слоя катализатора, что приводит к неравномерному износу катализатора.

При увеличении скорости поступления отходов в контактный аппарат происходит и увеличение скорости движения высокотемпературной зоны, и за установленный период процесса высокотемпературная зона выходит за пределы слоя катализатора, что приведет к затуханию процесса.

Цель изобретения - повышение эффективности процесса каталитического обезвреживания газообразных отходов с переменным составом и скоростью поступления.

Указанная цель достигается тем, что согласно способу каталитического обезвреживания газообразных отходов, содержащих горючие компоненты, путем пропускания их через неподвижный слой зернистого катализатора зернистого материала с изменением направления движения газов и высокотемпературной зоны в слое катализатора на противоположное, изменение направления движения осуществляют при разогреве граничного с инертным материалом слоя

катализатора до температуры на 0,1 - 100°С ниже максимальной температуры слоя катализатора, при этом линейную скорость движения газов в слое катализатора поддерживают в 100-1000 раз выше скорости движения высокотемпературной зоны.

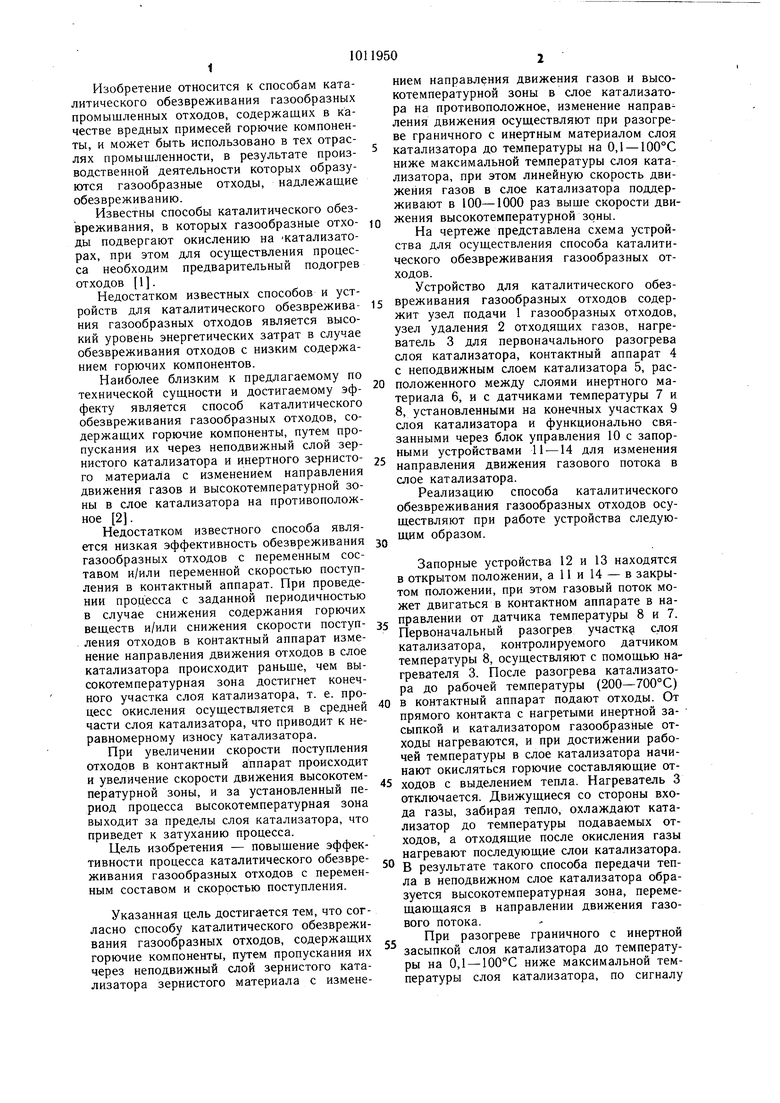

На чертеже представлена схема устройства для осуществления способа каталитического обезвреживания газообразных отходов.

Устройство для каталитического обезвреживания газообразных отходов содержит узел подачи 1 газообразных отходов, узел удаления 2 отходящих газов, нагреватель 3 для первоначального разогрева слоя катализатора, контактный аппарат 4 с неподвижным слоем катализатора 5, расположенного между слоями инертного материала 6, и с датчиками температуры 7 и 8, установленными на конечных участках 9 слоя катализатора и функционально связанными через блок управления 10 с запорными устройствами 11 -14 для изменения направления движения газового потока в слое катализатора.

Реализацию способа каталитического обезвреживания газообразных отходов осуществляют при работе устройства следующим образом.

Запорные устройства 12 и 13 находятся в открытом положении, а 11 и 14 - в закрытом положении, при этом газовый поток может двигаться в контактном аппарате в направлении от датчика температуры 8 и 7. Первоначальный разогрев участку слоя катализатора, контролируемого датчиком температуры 8, осуществляют с помощью нагревателя 3. После разогрева катализатора до рабочей температуры (200-700°С)

0 в контактный аппарат подают отходы. От прямого контакта с нагретыми инертной засыпкой и катализатором газообразные отходы нагреваются, и при достижении рабочей температуры в слое катализатора начинают окисляться горючие составляющие отходов с выделением тепла. Нагреватель 3 отключается. Движущиеся со стороны входа газы, забирая тепло, охлаждают катализатор до температуры подаваемых отходов, а отходящие после окисления газы нагревают последующие слои катализатора.

В результате такого способа передачи тепла в неподвижном слое катализатора образуется высокотемпературная зона, перемещающаяся в направлении движения газового потока.

При разогреве граничного с инертной

засыпкой слоя катализатора до температуры на 0,1 - 100°С ниже максимальной температуры слоя катализатора, по сигналу

датчика температуры 7 блок управления осуществляет изменение направления движения газового потока на противоположное путем открытия запорных устройств 11 и 14 и закрытия 12 и 13. При этом происходит и изменение направления движения высокотемпературной зоны в слое катализатора. При разогреве граничного слоя катализатора, контролируемого датчиком температуры 8, до температуры на 0,1 - 100°С ниже максимальной температуры слоя катализатора, запорные устройства, функционально связанные через блок управления с датчиками температуры, изменяют направление движения газового потока на противоположное, и цикл работы повторяется.

Если разность температуры граничного слоя катализатораИ максимальной температуры слоя катализатора,, при которой происходит изменение направления движения газового потока, будет менее 0,1°С, возможен выход высокотемпературной зоны за пределы слоя катализатора вследствие инерционности системы, что приводит к неполному окислению горючих компонентов в отходах или к нарушению непрерывности процесса.

При разности температур более 100°С слой катализатора используется не полностью, поскольку работают только средние его участки.

Скорость движения газов через слой катализатора поддерживают в 100-1000 раз выше скорости движения высокотемпературной зоны.

При скорости движения газов через слой катализатора меньшей, чем в 100 раз скорости движения высокотемпературной зоны, возможно затухание процесса каталитического окисления.

При скорости движения газов через слой катализатора, превышающей скорость движения высокотемпературной зоны, более чем в 1000 раз, существенно увеличиваются энергетические затраты на транспортировку газового потока через слой катализатора, и, кроме того, ограничивается устойчивость слоя катализатора и инертной засыпки.

Пример 1. Реакционная смесь, имеющая адиабатический разогрев 15°С, постулает

в слой катализатора со скоростью 1,5 м/с. Температура смеси на входе в слой катализатора равна 10°С. Максимальная температура слоя катализатора в установившемся режиме составляет 700°С. При достижении граничным слоем катализатора температуры 610°С происходит изменение направления движения газового потока через слой катализатора на противоположное. В этом примере скорость перемещения выQ сокотемпературной зоны равна 1,19-102м/с. Пример 2. Реакционная смесь, имеющая адиабатический разогрев 80°С, поступает в слой катализатора со скоростью 0,25 м/с. Температура исходной смеси - 120°С. Максимальная температура слоя катализа5 тора - 540°С. Переключение потоков производят при достижении граничным слоем катализатора температуры 535°С. Скорость перемещения высокотемпературной зоны составляет 2,.

Пример 3. Реакционная смесь с адиабатическим разогревом 50°С поступает в слой катализатора с температурой 25°С. Скорость фильтрации реакционной смеси - 0,4 м/с. Максимальная температура слоя катализатора - 620°С. Переключение потоков производят при достижении граничным слоем катализатора температуры 580°С Скорость движения высокотемпературной зоны равна 9,15-10 м/с.

Пример 4. Адиабатический разогрев смеси, поступающей в слой катализатора с лиQ нейной скоростью 0,45 м/с, равен . Температура смеси на входе в слой катализатора - 60°С. Максимальная температура слоя катализатора 490°С. Переключение потоков производят при достижении граничным слоем катализатора температуры 470°С. Скорость движения высокотемпературной зоны равна 2,610 м/с.

Степень превращения окиси углерода в двуокись углерода составляет во всех примерах 99,9%.

Реализация предлагаемого способа позволяет эффективно обезвреживать газообразные отходы с переменными по времени составом и переменной скоростью поступления в контактный аппарат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каталитического обезвреживания газообразных выбросов | 1985 |

|

SU1295147A1 |

| Устройство для обезвреживания газообразных отходов | 1988 |

|

SU1623736A1 |

| Устройство для каталитического обезвреживания газообразных выбросов | 1990 |

|

SU1754201A1 |

| СПОСОБ РЕЦИКЛИНГА НАПОЛНИТЕЛЕЙ ИЗ ОТХОДОВ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2010 |

|

RU2433345C1 |

| Установка каталитического окисления газов в нестационарных условиях | 1987 |

|

SU1507431A1 |

| Способ утилизации твёрдых хлорсодержащих медицинских отходов | 2019 |

|

RU2700424C1 |

| НЕКАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2561980C1 |

| СПОСОБ УТИЛИЗАЦИИ ФРАГМЕНТИРОВАННЫХ ОТХОДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И БАЛЛИСТИТНЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 2009 |

|

RU2446355C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1995 |

|

RU2118634C1 |

| Способ очистки отходящих газов | 1979 |

|

SU849594A1 |

СПОСОБ КАТАЛИТИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ГАЗООБРАЗНЫХ ОТХОДОВ, содержащих горючие компоненты, путем пропускания их через неподвижный слой зернистого катализатора и инертного зернистого материала с изменением направления движения газов и высокотемпературной зоны в слое катализатора на противоположное, дтличающийся тем, что, с целью повышения эффективности процесса каталитического обезвреживания газообразных отходов с переменными составом и скоростью поступления, изменение направления движения осуществляют при разогреве граничного с инертным материалом слоя катализатора до температуры на 0,1 - 100°С ниже максимальной температуры слоя катализатора, при этом линейную скорость движения газов в слое катализатора поддерживают в 100-1000 раз выше скорости движения высокотемпературной зоны.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Термические методы обезвреживания отходов | |||

| Под ред | |||

| К- К | |||

| Богушевской и Г | |||

| П | |||

| Беспамятного | |||

| Л., «Химия, 1975, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очистки отходящих газов | 1979 |

|

SU849594A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-15—Публикация

1981-04-15—Подача