Изобретение относится к измерительной технике, а именно к приборам для измерения диаметров отверстий.

Известны устройства для контроля диаметров отверстий, содержание измерительные наконечники, выполненные в виде рычагов со сферической контактной поверхностью ClJ«

В измерительных приборах, оснащенных измерительньп-ш наконечниками со сферической контактной поверхностью, погрешность базирования (перекос и смещение оси измеряемого отверстия относительно измерительны наконечников) оказывает сус ественно влияние на погрешность, измерения.

Наиболее близкими к предлагаемым по технической сущности являются измерительные наконечники к приборам для измерения диаметров отверстий, с одержаише рычаги и расположенные на их концах контактные элементы с рабочими поверхностям, выполненныг«1И в виде тора 2 .

Ось тора находится в одной плоскости с рычагами. При этом экваториальный диаметр тора не совпадает с диаметром измеряемого отверстия, а меридиальный дис1метр меныие диаметра измеряемого отверстия. Такое соотношение указанно1х диаметральных размеров рабочих поверхностей и их ориентация относительно измеряемого отверстия делает взаимное расположение наконечников, по которому судят о диаметре измеряемого отверстия, весьма чувствительныгл к погрешностям базирования. Неперпендикулярность оси измеряемого отверстия и экваториальной плоскости рабочей поверхности приводит к завышению результата измерения, так как измеряется не диаметр отверстия, а большая ось наклонного сечения последнего. При относительном смещении оси измеряемого отверстия и центра экваториальной окружности рабочей поверхности результат измерения оказывается существенно меньше определяемого этим смещением.

Таким образом, использование указанных измерительных наконечников в измерительных устройствах обуславливает дополнительную погрешность измерения, .вызванную смещением и перекосом оси измеряемого отверстия относительно измерительных наконечников.

Цель изобретения - повышение точности измерения.

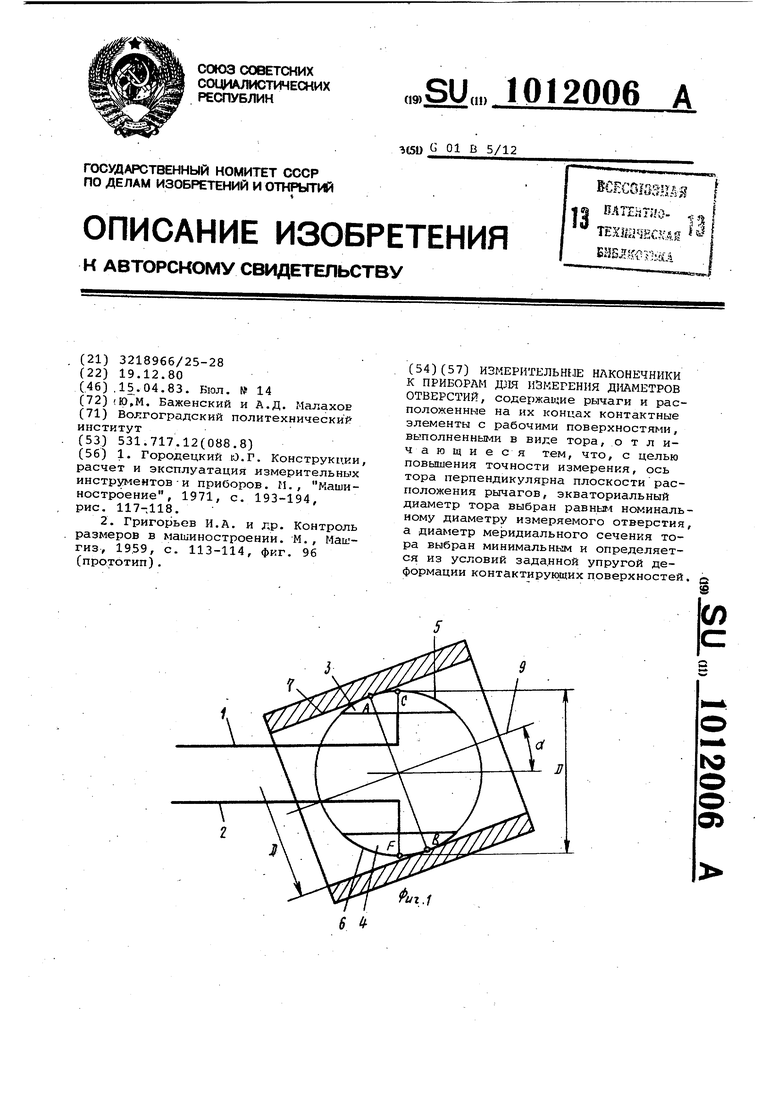

Указанная цель достигается тем, что в измерительных наконечниках к приборам для измерения диаметров отверстий, содержащих Е лчаги и расположенные на их концах контактные элементы с рабочими поверхностями.

выполненными в виде тора, ОСБ тора перпендикулярна плоскости расположения рычагов, экваториальный диаметр тора выбран равны - номинальному диаметру измеряемого отверстия, а диаметр меридиального сечения тора выбран минимальным и определяется из условий заданной упругой деформации контактирующих поверхностей.

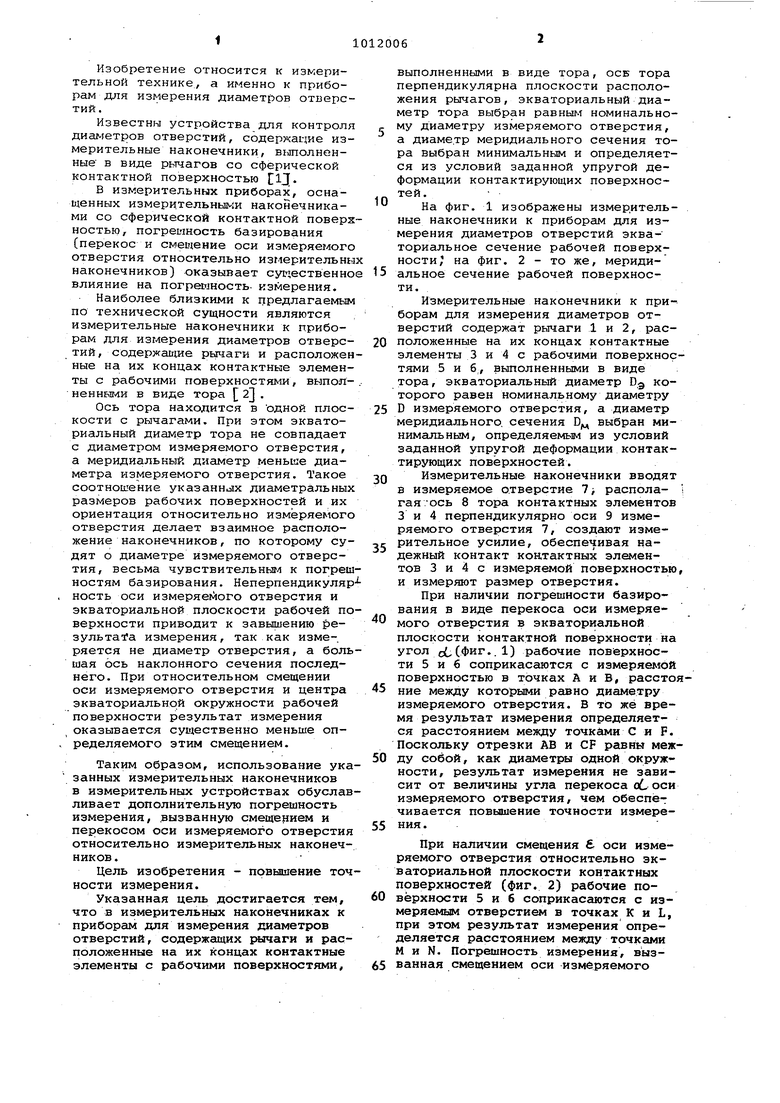

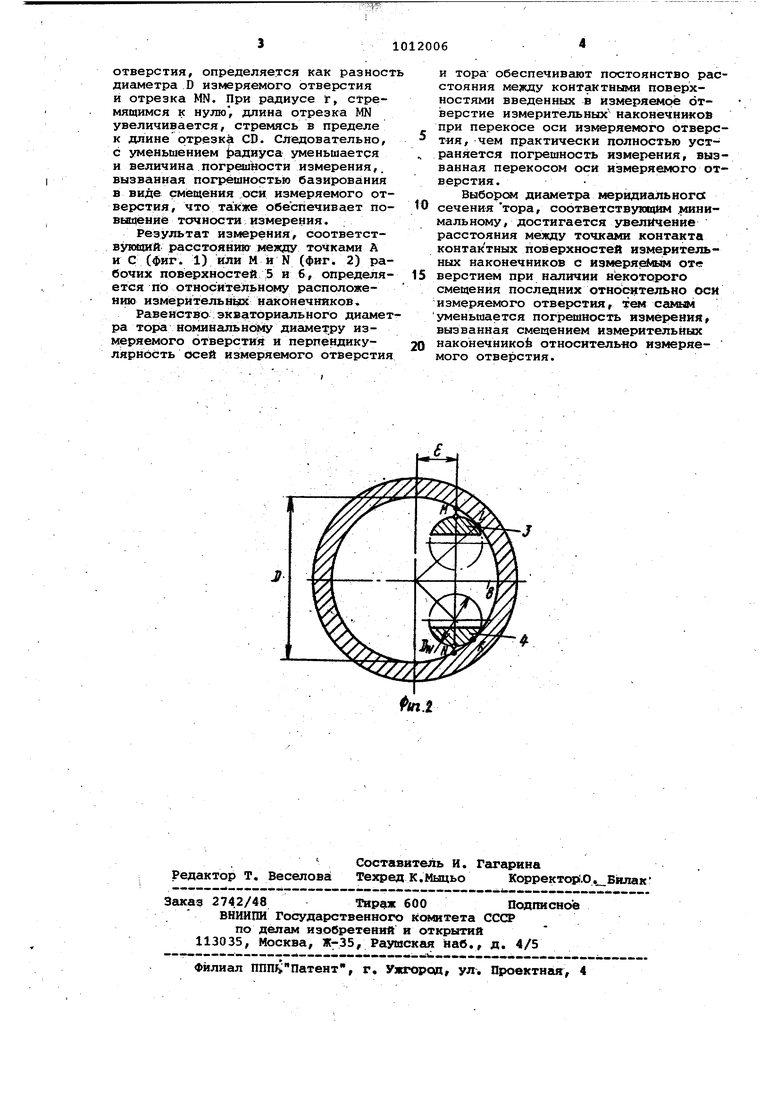

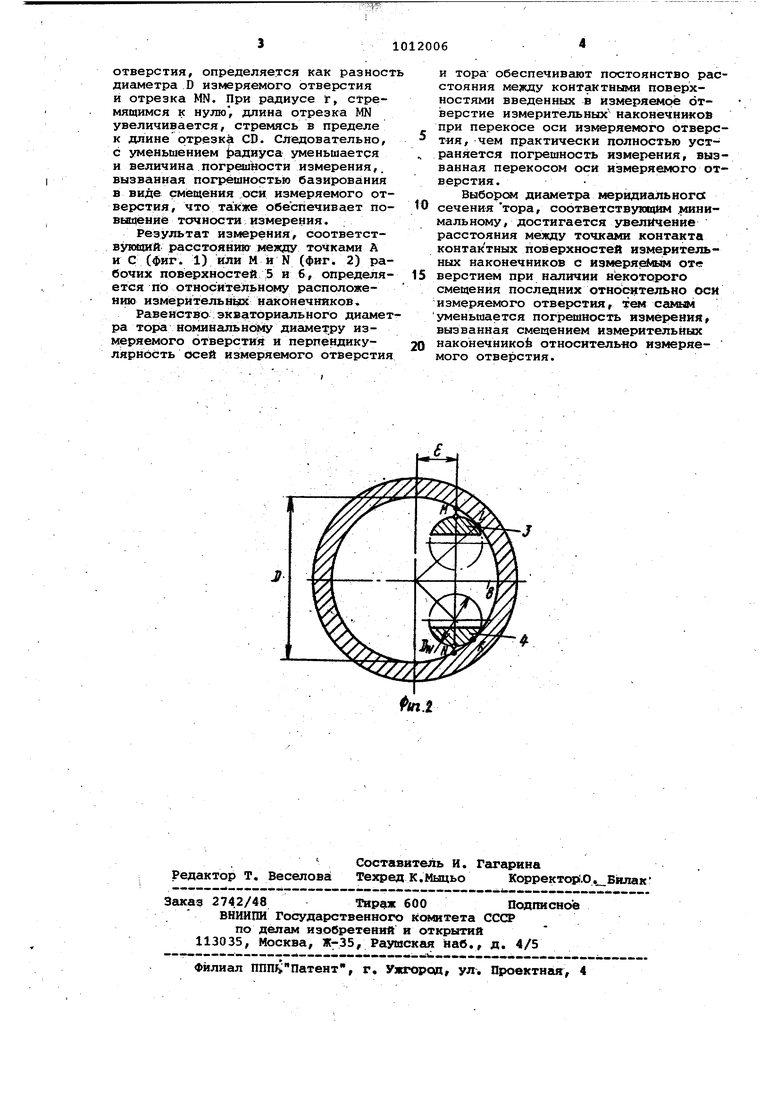

На фиг. 1 изображены измерительные наконечники к приборам для измерения диаметров отверстий экваториальное сечение рабочей поверхности, на фиг. 2 - то же, меридиальное сечение рабочей поверхности. .

Измерительные наконечники к приборам для измерения диаметров отверстий содержат рычаги 1 и 2, расположенные на их концах контактные элементы 3 и 4 с рабочими поверхностями 5 и 6, выполненными в виде тора, экваториальный диаметр D которого равен номинальному диаметру D измеряемого отверстия, а диаметр меридиального, сечения D, выбран минимсшьным, определяемым из условий заданной упругой деформации контактирующих поверхностей.

Измерительные наконечники вводят в измеряемое о.тверстие 7 располагая .-ось 8 тора контактных элементов 3 и 4 перпендикулярно оси 9 измеряемого отверстия 7, создают измерительное усилие, обеспечивая надежный контакт контактных элем&нтов 3 и 4 с измеряемой поверхностью и измеряют размер отверстия.

При наличии погрешности базирования в виде перекоса оси измеряемого отверстия в экваториальной плоскости контактной поверхности на угол оС(фиг.. 1) рабочие поверхности 5 и б соприкасаются с измеряемой поверхностью в точках А и В, расстоние между которыми равно диаметру измеряемого отверстия. В то же время результат измерения определяется расстоянием между точками С и F. Поскольку отрезки АВ и CF равны между собой, как диаметры одной окружности, результат измерения не зависит от величины угла перекоса оС-оси измеряемого отверстия, чем обеспе-г чивается повышение точности измерения.

При наличии смещения €- оси измеряемого отверстия относительно зкваториальиой плоскости контактных поверхностей (фиг. 2) рабочие поверхности 5 и б соприкасаются с измеряемым отверстием в точках К и L, при зтом результат измерения определяется расстоянием между точками М и N. Погрешность измерения, вызванная смещением оси измеряемого

отверстия, определяется как разност диаметра D измеряемого отверстия и отрезка MN. При радиусе г, стремящимся к нулю, длина отрезка MN увеличивается, стремясь в пределе к длине отрезк|1 CD. Следовательно, с уменьшением Ьадиуса уменьшается и величина погрешности измерения,. вызванная погрешностью базирования в виде смещения оси измеряемого отверстия, что также обеспечивает повышение точности измерения.

Результат измерения, соответствующий расстоянию между точками А и С (фиг- 1) или Ми N ( 2) рабочих поверхностей 5 и б, определяется по относительному расположению измерительных наконечников.

Равенство эква ториального дигилетра тора номинальнсяму диаметру измеряемого отверстия и перпендикулярность осей измеряемого отверстия

и тора обеспечивгдат постоянство расстояния между контактными поверхностями введенных в измеряемое отверстие измерите ль ншс наконечников при перекосе оси измеряемого отверстия/ чем практически полностью устраняется погрешность измерения, вызванная перекосом оси и:змеряемого отверстия.

Выборе диаметра меридисшьногос

0 сечения тора, соответствующим .минимальному, достигается увеличение расстояния между точками контакта контактных поверхностей измерительных наконечников с измеряе оьФ от«

5 верстием при наличии некоторого смещения последних отно1 ительно оси измеряемого отверстия, тем самым уменьшается погрешность измерения вызванная смещением измерительных 0 наконечников относителыго измеряемого отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения взаимного расположения поверхностей | 1982 |

|

SU1067344A1 |

| Способ измерения параметров глубоких отверстий | 1980 |

|

SU911148A1 |

| Устройство для измерения параметров внутренних сфер | 1989 |

|

SU1698620A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПАЗА, НЕСОПРЯЖЕННОГО С ОТВЕРСТИЕМ ДЕТАЛИ | 2012 |

|

RU2488075C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕКРУГЛОСТИ КОНУСА ИГЛЫ РАСПЫЛИТЕЛЯ | 2002 |

|

RU2244902C2 |

| Способ измерения параметров паза шарнирной вилки | 2020 |

|

RU2748863C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ УГЛА СХОДИМОСТИ УПРАВЛЯЕМЫХ КОЛЕС АВТОМОБИЛЯ | 1996 |

|

RU2096748C1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНАЯ СИСТЕМА | 2003 |

|

RU2247318C2 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ОТВЕРСТИЙ БУКС КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2003 |

|

RU2247315C1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ФОРМЫ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2078304C1 |

ИЗМЕРНТЕЛЬНЕ.1Е НАКОНЕЧНИКИ К ПРИБОРАМ ДЗИ ИЗМЕРЕНИЯ ДИАМЕТРОВ ОТВЕРСТИЙ, содержащие рычаги и расположенные на их концах контактные элементы с рабочими поверхностями, выполненными в виде тора, о т л ичагоциеся тем, что, с целью повышения точности измерения, ось тора перпендикулярна плоскости расположения рычагов, экваториальный диаметр тора выбран равньзм номинальному диаметру измеряемого отверстия, а диаметр меридиального сечения тора выбран минимальным и определяется из условий зада.нной упругой деформации контактирующих поверхностей. W о о О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Городецкий Ю.Г | |||

| Конструкции, расчет и эксплуатация измерительных инструг1ентов - и приборов | |||

| П., Машиностроение, 1971, с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Григорьев И.А | |||

| и др | |||

| Контроль размеров в машиностроении | |||

| М., Машгиз, 19.59, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1983-04-15—Публикация

1980-12-19—Подача