со

О1 Изобретение относится к химико-тер мической обработке металлов в углесоаержащей среде и может быть использо вано для восстановления стальных дета- паУ. . Известны различные способы обрабо . ки, применяемыэ для упрочнения и восст новления стальных деталей, например, термическая обработка, напыление и ме таллизация, диффузионные методы упроч ния t . Недостатки известных способов - длительность обработки, необходимость сложного оборудования. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ упрочнения стальных деталей, включающий нагрев в угле род осодержащей среде до температу ры насьпдения, выдержку и охлаждение, в котором нагрев и выдержку в углероц содержащей среде производят в пламени дуги между графитовыми электродами при 1200-14ООС t2 . Данный способ позволяет упростить процесс упрочнения стальных деталей, однако не обеспечивает большой глубины диффузионного слоя и восстановление ра меров изношенных деталей. Цель изобретения - увеличение глубины диффузионного слоя и увеличение размеров изношенных деталей. Поставленная цель достигается тем, что в способе восстановления стальных деталей путем цементации с нагревом пламени дуги между графитовыми электр дами, один из электродов насаживают на изношенную часть детали. Нагрев производят до температуры оплавления поверхности детали в среде инертного газа. Способ осуществляется следующим образом.. . Для восстановления сработавшихся частей деталей, изготовленных из высоко- или малоуглеродистой стали, используют графитовые втулки, которые вставляют внутрь деталей (полых) или надевают на них (валы, стержни). Графитовая втулка выступает в роли одного из электродов, необходимых для создания электрической дуги. Стальные детали в графитовых втулках нагревают до температуры начала плавления стали, а затем выдерживают при такой температуре до насыщения стали атомами углерода, вслеаствре чего происходит утолщение границ зерен металла, так называемое вспучивание и в результате общее увеличение размеров детали, причем вспученный слой после охлаждения имеет прочность в 2-3 раза большую, чем основной металл. Инертный газ необходим для предотвращения образования окалин. Пример 1. Для обработки еработавшихся частей внутренней поверхности цилиндра в последний вставляют графитовую втулку, прилегающую к обрабатываемой поверхности цилиндра. Цилиндр вместе с втулкой устанавливают на огнеупорную подставку. Графитовые втулку и электрод подключают к источнику тока промышленной частоты напряжением 36В и силой тока 150А. Затем замыкают их между собой, при этом загорается электрическая дуга с температурой 35ОО С, которая нагревает графитовую втулку до 1700-1800°С, а через нее и деталь, до 1400-1500°С. Время нагрева и выдержки при этом составляет 4О с. В результате перехода углерода в кристаллическую решетку стали происходит вспучивание обрабатываемой поверхности цилиндра, циамегр ее увеличивается от 5 до 6 мм, соответственно уменьшается диаметр графитовой втулки. Процесс ведут в среде инертного газа СО (в другом варианте в аргоне). После охлаждения цилиндр направляют на дальнейшую обработку (шлифовку, полировку), после чего его могут повторно использовать по своему назначению. Пример 2. Для обработки сработавшихся наружных частей, например, стального вала на него насаживают втулку и устанавливают огнеупо1шую подставку. Подключают графитовую втулку и размещенный снаружи графитовый электрод к источнику тока промьш1ленной частоты. Далее процесс ведут анологично примеру 1, Результаты испытаний детали 0 ЗО мм и длиной 25О мм из стали 20 по предлагаемому способу и по известному показаны в таблице.

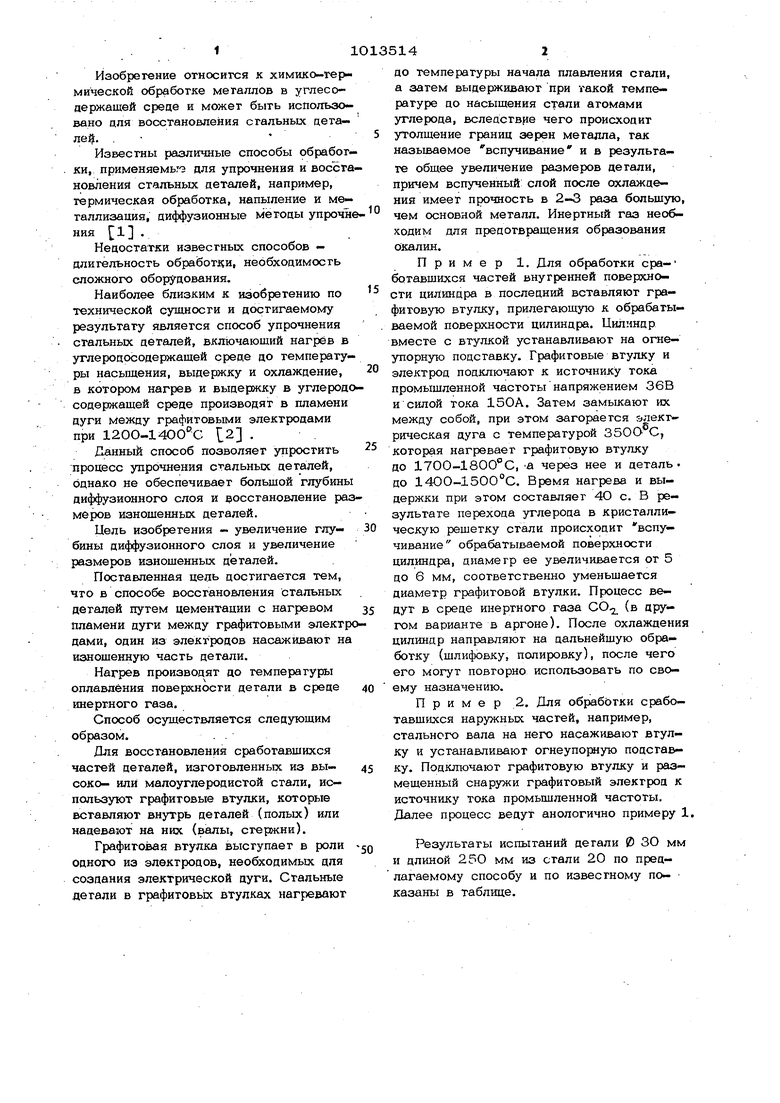

а 120О-14ОО 200

мм 0,2 м

15-30

ЗО-6О 1500-1600

Подавгшся

Нет течение 5 мин

26О

150 160

14 30

12 50 2,5

Нет ,

На 3,03 0,133 0,0001

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧАСТИЧНО УДАЛЕННОГО УПРОЧНЕННОГО СЛОЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2631436C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ СТАЛЬНЫХ ТРУБОПРОВОДОВ К КОРРОЗИИ ЦЕМЕНТАЦИЕЙ | 2009 |

|

RU2488649C2 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2017 |

|

RU2667948C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2563572C1 |

| Способ восстановления изношенных стальных изделий | 1990 |

|

SU1740490A1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2004 |

|

RU2283893C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ОРЕБРЕНИЯ ТРУБЫ ТЕПЛООБМЕННИКА | 2015 |

|

RU2615096C2 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2707776C1 |

| Способ поверхностного упрочнения дисперсионно-твердеющих сталей | 2020 |

|

RU2749008C1 |

1. СПОСЮБ ВОССТАНОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ путем цементации с нагревом пламенем дуги между графитовыми электродами, о т л ичаюш и и с я тем, что, с целью увеличения глубины диффузионного слоя и увеличения размеров изношенных деталей, один из элекгродов насаживают на изношенную часгь дегали. 2, Способ по п. 1, о т л в ч а ю п ш и и с я гем, чго нагрев производят до температуры оплавления поверкносТи детали в среде инертного газа. i (Л

Преимущества предлагаемого способа состоят в том, что обработанные или cтaльньte детали можно использовать повторно, т.е. увеличивается срок их службы. Экономия от его испоо ьзования составит 5-6 тыс. руб. на 10О стальных валов крановьк электродвигателей циамет ром 50-60 мм и длиной рабочей части 120 мм в связи с увеличением срока их службы в 2 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Упрочненве и воссгановпевие деталей мегаллургвческого оборудования | |||

| Экспресс-«нформаавя, сер | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-04-23—Публикация

1981-04-20—Подача