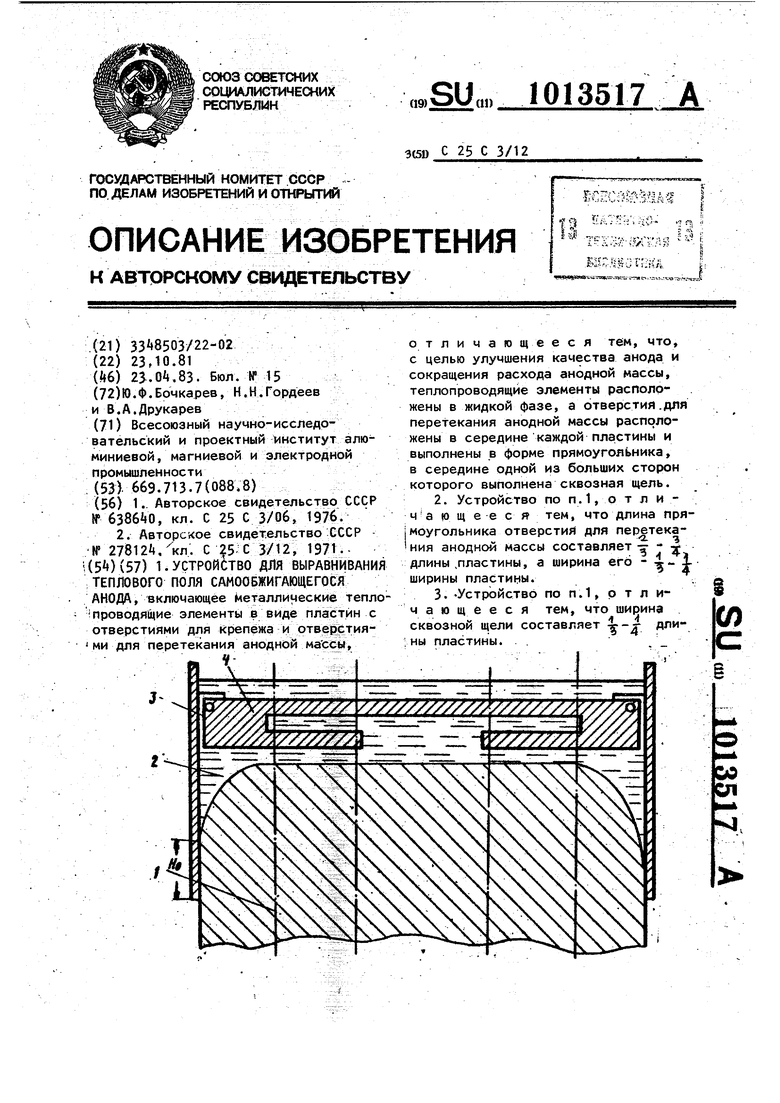

1 Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, а точнее к конструкции самообжигающих ся анодов алюминиевых электролизеров . Тепловое поле самообжигающихся анодов отличается крайней неравномерностью. В центральных зонах выде ляется избыточное-тепло, приводящее к чрезмерному нагреву жидкой массы и к росту конуса спекания. На периферии анода ощущается недостаток тепла, в результате чего затвор для газообразных продуктов коксования анода недостаточен и в зону взаимодействия с анодными газами выделяет ся 50-70 кг/т А1 газообразных и-жид ких углеводородов. Боковая поверхность анода чрезвычайно пориста и о ладает повышенной склонностью к оки лению и осыпаемости. Все это снижае технико-экономические показатели пр цесса электролиза. Известно устройство для выравнивания теплового поля самообжигающегося анода с помощью тепловых элементов с циркулирующим теплоносителем (тепловых труб), которые полностью погружены в жидкую фазу анода С1 Однако, учитывая многоагрегатность производства алюминия-, ,сложность изготовления тепловых труб/ потребность в большом количестве проката для их изготовления, оснаще ние значительного количества электролизеров подобным устройством сопряжено со значительными затратами времени. Кроме того, материалом для труб служит металл, попадание которого в катодный алюминий вызовет его загрязнение не елательными примесями. Наиболее близким по технической сущности и достигаемому результату является устройство для выравнивания теплового поля самообжигающегос анода алюминиевого электролизера и регулирования распределения тепла в его жидкой фазе, включающее метал лические теплопроводящие элементы в виде пластин с отверстиями для крепежа и отверстиями для перетекания аноднрй массы 12); Недостатком даннбго устройства является то, что оно не обеспечивает в достаточной мере хорошее , качество анода, препятствует сво172бодной циркуляции анодной массы через теплопроводящие элементы, что не позволяет полностью выравнять тепловое поле самообжигающегося анода. Цель изобретения - улучшение качества анода и сокращение расхода анодной массы за счет выравнивания теплового поля самообжигающегося анода. Цель достигается тем, что в устройстве для выравнивания теплового поля самообжигающегося анода, включающем металлические теплопроводящие элементы в виде пластин с отверстиями для крепежа и отверстиями для перетекания анодной массы, теплопроводящие элементы расположены в жидкой фазе, а отверстия для перетекания анодной массы расположены в середине каждой пластины и. выполнены в форме прямоугольника, причем в середине одной из больших сторон выполнена сквозная щель. Длина прямоугольника отверстия для перетекания анодной массы составляет - .-т. длины пластины, а ширина его - 4 ширины пластины. Ширина сквозной Щели составляет 4 т длины пластины. Предлагаемая конструкция проста в изг отовлении. Пластины (например алюминиевые) могут быть отлиты на любом алюминиевом заводе и не требуют специального обслуживания. Пластина не оказывает вредного влияния на циркуляцию расплавленной анодной массы в аноде и в то же время создает необходимые и-достаточные условия для переноса тепла из термически перегруженных зон в зоны, где возникает недостаток тепла ( из центра к периферии). На чертеже схематично изображен фрагмент поперечного разреза анодного устройства электролизера с самообжигающимся анодом, по плоскости, проходящей через устройство для выравнивания теплового поля анода. Анодное устройство состоит из твердой угольной части t и жидкой фа зы 2, помещенных в стальной кожух 3. В жидкую, фазу 2 погружены металлические пластины , которые в середине имеют прямоугольное отверстие, а в нижней из больших сторон - сквозную щель. Теплопроводящий элемент, выполненный в-виде пластины, предлагаемой конфигурации, крепится к анодному кожуху либо жестко, либр свободно с перемещением в вертикальном направле НИИ. Пластину располагают в площади анода в зависимости от конструкции анодного устройства. В случае расположения поперек анода, длина пластины максимально приближена к ширине анода. При kfHOM расположении,, например в торцах и углах анода, длину .пластины выбирают по месГту. Размеры отверстия и сквозгной щели должны удовлетворять условия пере текания жидкой массы без ослабления механической прочности и не ухудшать теплопередачу, что могло бы препятствовать выравниванию теплобого поля .анода. С учетом этих положений предпочтительно иметь длину отверстия близкой расстоянию между крайними рядами штырей и, соответственно, pas ную от-2; до длины пластины, а ширину отверстия от -1 до 4- ширины пластины. Ширина щели соответствует расстоянию между средними рядами шты рей и находится в пределах от до 4- длины пластины. Теплопроводящие элементы, выполненные в виде пластин с отверстием в середине, обеспечиваЮТ перетекание жидкой -анодной массы и препятствуют передаче тепла по вер тикали в наиболее горячей зоне. Сквозь ная щель, кроме того, создает условия для отвода тепла от горячих зон в районе средних рядов штырей толь-, ко к периферии. Сплошная по длине верхняя сторона пластины выравнивает температуру верхнего слоя жидкой анод-, ной массы. Применение предлагаемого устройства выравнивает тепловое поле анода и повышает тем самым его качество. При этом уменьшится осыпаемость анода/ сократится количество угольной пены и выделение смолистых веществ увеличится электропроводность анода. Все это позволит стабилизировать технологический режим электролиз за, снизить расход анодной массы и электроэнергии, уменьшить трудозатраты и улучшить условия труда. Пример. При работе электролизёра с верхним подводой тока на силу тока 150 кА в течение суток расходуют 595 кг анодной массы, состоящей из 171,5 кг пека и ,5 кг кокса. Параметры анода, характери- зующие его работу, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Анодное устройство алюминиевого электролизера | 1983 |

|

SU1145059A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1989 |

|

SU1713986A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1995 |

|

RU2085623C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2004 |

|

RU2255146C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2021 |

|

RU2756676C1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1982 |

|

SU1113428A1 |

| Анодное устройство электролизера для получения алюминия | 1978 |

|

SU737504A1 |

| УСТРОЙСТВО для ОТВОДА ТЕПЛА | 1970 |

|

SU268663A1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2016141C1 |

1. УСТРОЙСТВО ДЛЯ ВЫРАВНИВАН ТЕПЛОВОГО ПОЛЯ САМООБЖИГАЮЩЕГОСЯ АНОДА, включающее Металлические теп iпроводящие элементы в виде пластин отверстиями для крепежа и ртверстия ми для перетекания анодной массы, отличающееся тем, что, с целью улучшения качества анода и сокращения расхода анодной массы, теплопроводящие элементы расположены в жидкой фазе, а отверстия.для перетекания анодной массы расположены в середине каждой пластины и выполнены в форме прямоугольника, в середине одной из больших сторон которого выполнена сквозная щель. 2.Устройство по п.1, о т л и ю щ ее с я тем, что длина прямоугольника отверстий для пер текания анодной массы составляет - длины .пластины, а ширина егб - - i ширины пластины. 3.-Устройство по п.1, о т л ичающееся тем, что ширина сквозной щели составляет - длины пластины. .

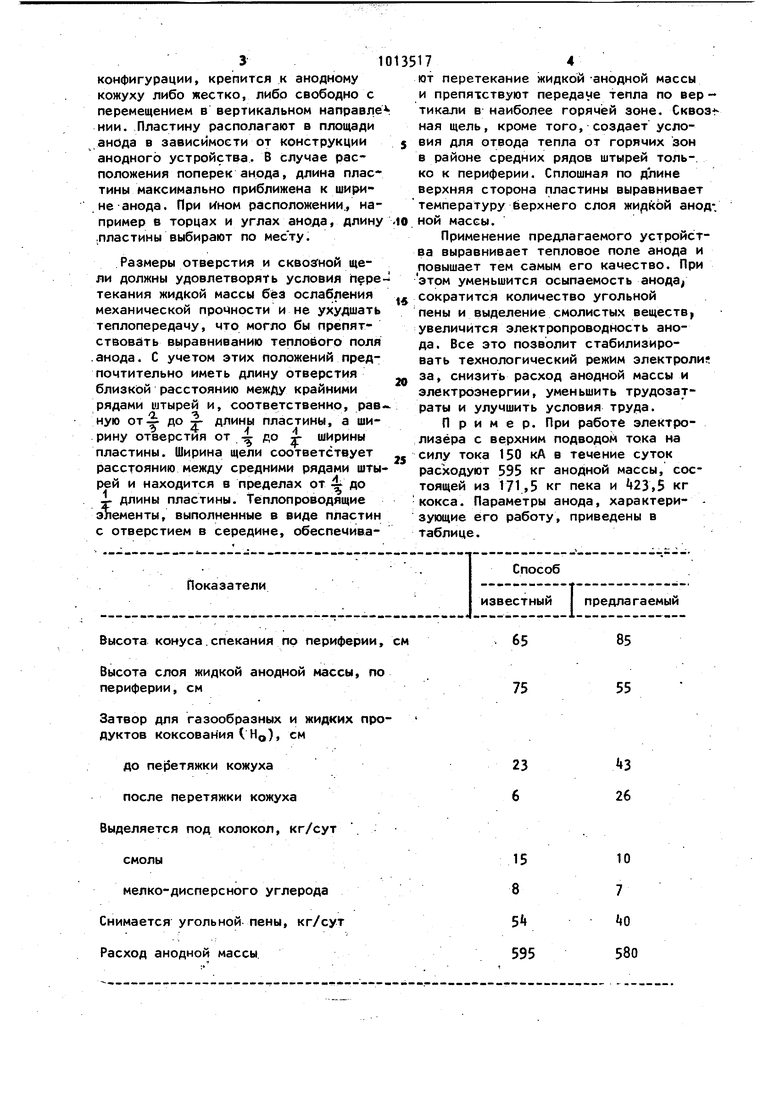

Высота конуса.спекания по периферии,

Высота слоя жидкой анодной массы, по периферии, см

Затвор для газообразных и жидких продуктов коксования (HQ), см

до пе|эетяжки кожуха

после перетяжки кожуха Выделяется под колокол, кг/сут

смолы

мелко-дисперсного углерода Снимается угольной пены, кг/сут Расход анодной массы.

85 55

65 75

3 26

23 6

15 8

10 7

5V 595

0 580

Малая величина затвора Но не создает достаточного сопротивления для жи.дких и газообразных продуктов коксования. В результате вторичные процессы коксввания, анодного материала не успевают протекать с достаточной полнотой, периферийная зона анода остается пористой и подвергается интенсивному окислению анодными газами и осыпанию, в подколокольное пространство поступает значительное количество смолистых и газообразных веществ, что снижает реакционную способность анодных газов и затрудняет работу горелочных устройств.

Для перераспределения тепла между центром анода и его периферией в анодную Массу между поперечными рядами штырей погружаются алюминиевые пластины, в сердеинё которых раположены прямоугольные отверстия, а в сердеинё одной из больших сторон выполнена сквозная щель. Длина пластин 2,8 м, высбта пластины 0,3 м, толщина 0,05 м; Длина отверстия 2,0 м,ширина 0,07 м. Ширина сквозно щели 0,8 м . Количество пластин 17.

Перераспределение тепла в жидкой фазе анода позволяет увеличить высоту конуса спекания в периферийной зоне на 20 см и величину затвора на 20 см. Приэтом на 6 кг уменьшается выделение в подколокольное пространство смолы и мелкодисперсного углерода. Боковая поверхность анодз стает менее пористой, что уменьшает ее окисляемость и осы.паемость, в результате чего на i1 кг/т А1- сокращается съем угольной пены и на 15 кг/т А1 уменьшается расход анодной массы.

Использование предлагаемого способа позволит на 10-20 кг/т А1 снизить расход анодной массы, на 1020 кг/т А1 сократить съем угольной пены, на 5-10 кг/т А1 уменьшить выделение смолистых веществ. Кроме того, уменьшится расход фтористых солей, увеличится электропроводность анода.

Использование предлагаемого устройства позволит получить экономический эффект в размере 50 тыс.руб. в год на 1 корпус.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электрический кабель | 1926 |

|

SU6386A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-04-23—Публикация

1981-10-23—Подача