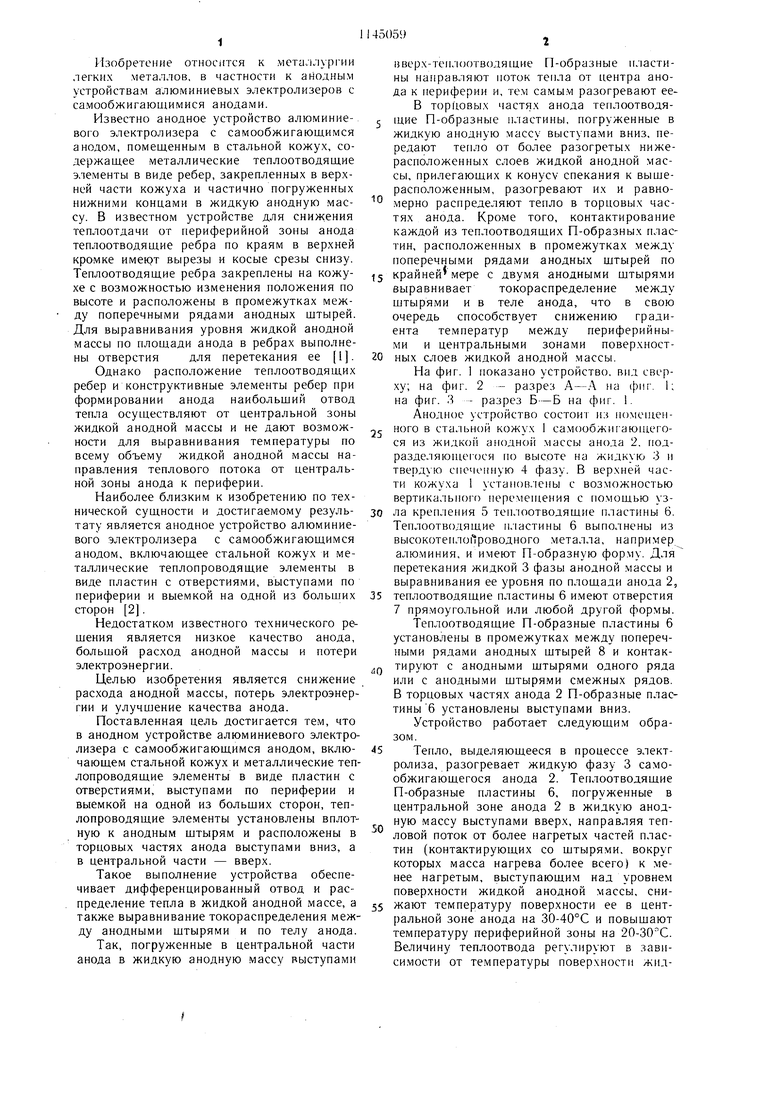

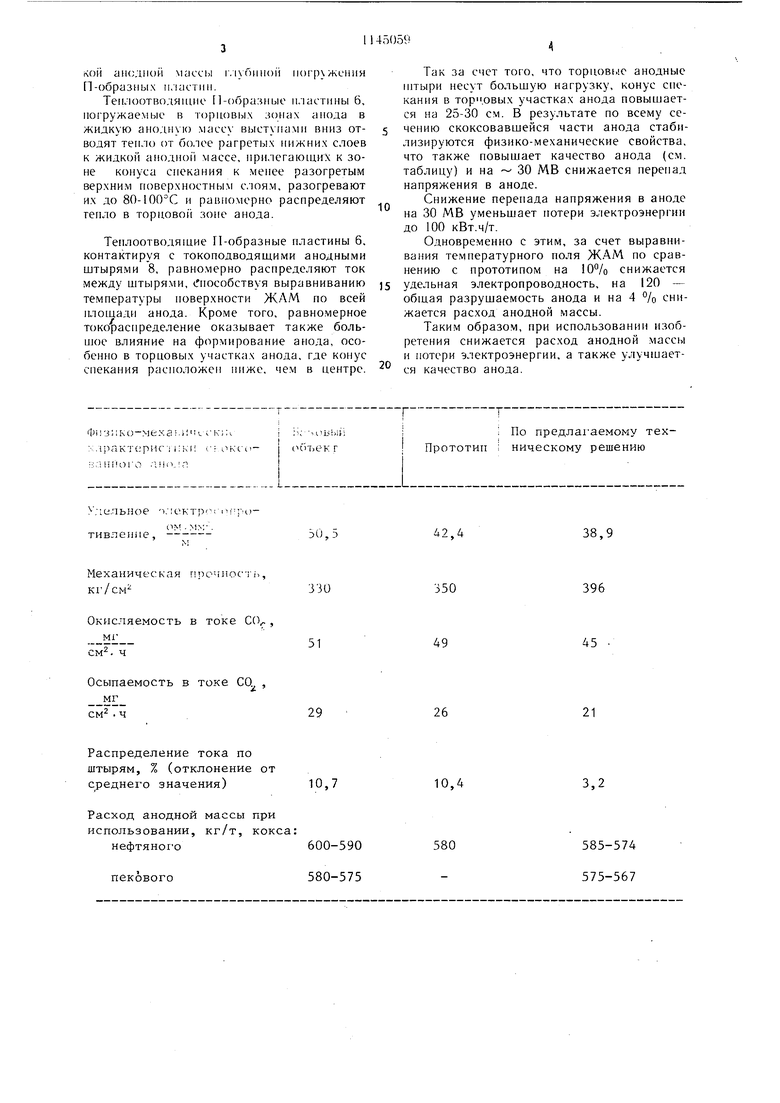

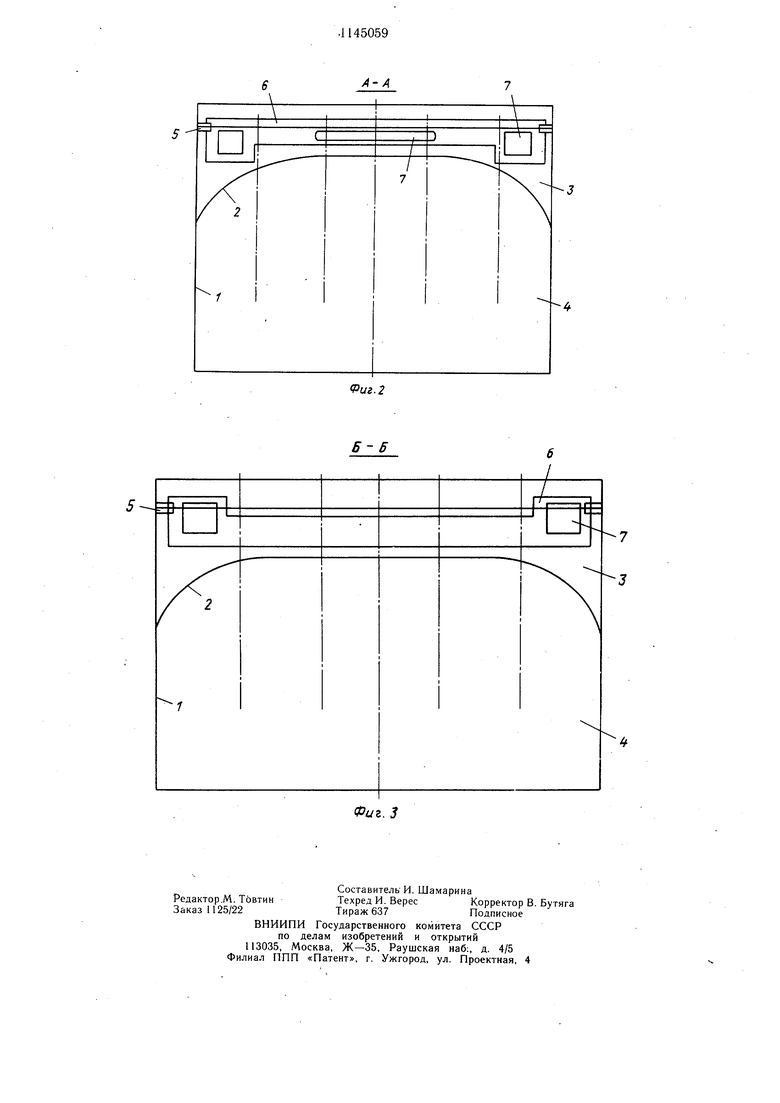

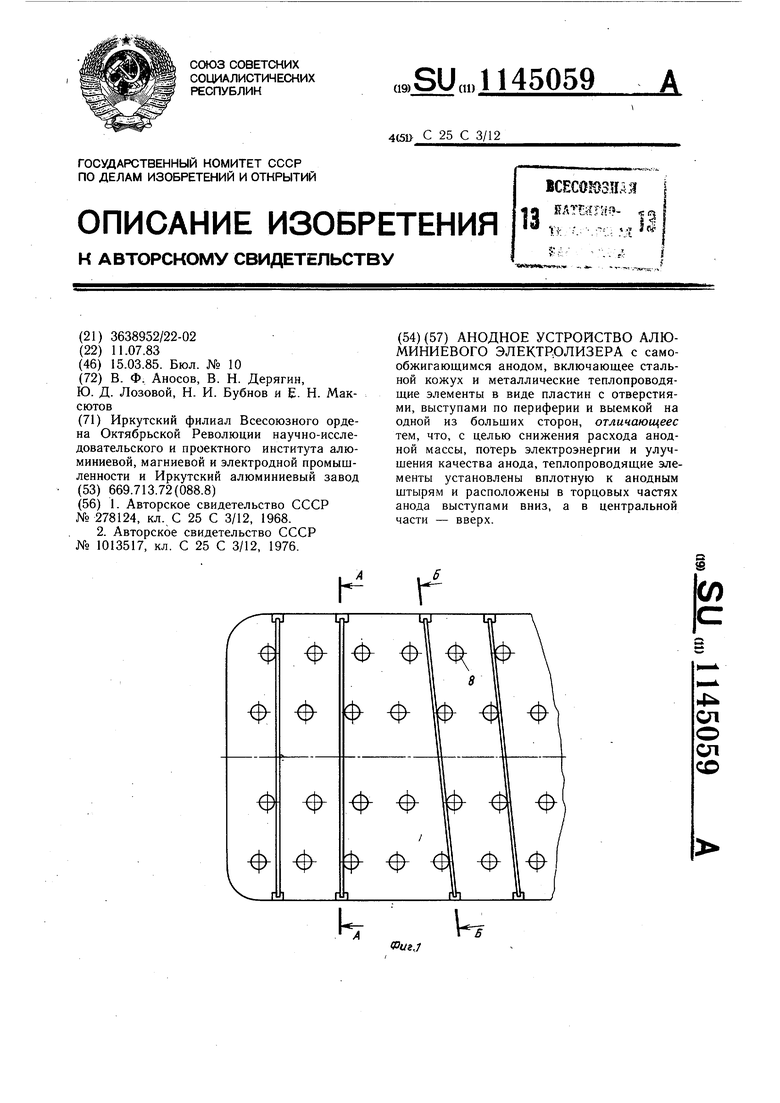

Изобретение относится к металлургии легких металлов, в частности к анодным устройствам алюминиевых электролизеров с самообжигающимися анодами. Известно анодное устройство алюминиевого электролизера с самообжигающимся анодом, помещенным в стальной кожух, содержащее металлические теплоотводящие элементы в виде ребер, закрепленных в верхней части кожуха и частично погруженных нижними концами в жидкую анодную массу. В известном устройстве для снижения теплоотдачи от периферийной зоны анода теплоотводящие ребра по краям в верхней кромке имеют вырезы и косые срезы снизу. Теплоотводящие ребра закреплены на кожухе с возможностью изменения положения по высоте и расположены в промежутках между поперечными рядами анодных щтырей. Для выравнивания уровня жидкой анодной массы по площади анода в ребрах выполнены отверстия для перетекания ее 1. Однако расположение теплоотводящих ребер и конструктивные элементы ребер при формировании анода наибольщий отвод тепла осуществляют от центральной зоны жидкой анодной массы и не дают возможности для выравнивания температуры по всему объему жидкой анодной массы направления теплового потока от центральной зоны анода к периферии. Наиболее близким к изобретению по технической сущности и достигаемому результату является анодное устройство алюминиевого электролизера с самообжигающимся анодом, включающее стальной кожух и металлические теплопроводящие элементы в виде пластин с отверстиями, выступами по периферии и выемкой на одной из больщих сторон 2. Недостатком известного технического рещения является низкое качество анода, больщой расход анодной массы и потери электроэнергии. Целью изобретения является снижение расхода анодной массы, потерь электроэнергии и улучщение качества анода. Поставленная цель достигается тем, что в анодном устройстве алюминиевого электролизера с самообжигающимся анодом, включающем стальной кожух и металлические теплопроводящие элементы в виде пластин с отверстиями, выступами по периферии и выемкой на одной из больщих сторон, теплопроводящие элементы установлены вплотную к анодным щтырям и расположены в торцовых частях анода выступами вниз, а в центральной части - вверх. Такое выполнение устройства обеспечивает дифференцированный отвод и распределение тепла в жидкой анодной массе, а также выравнивание токораспределения между анодными щтырями и по телу анода. Так, погруженные в центральной части анода в жидкую анодную массу выступами 59 иверх-теплоотводящие П-образные пластины направляют поток тепла от центра анода к периферии и, тем самым разогревают ееВ торцовых частях анода теплоотводящие П-образные пластины, погруженные в жидкую анодную массу выступами вниз, передают тепло от более разогретых нижерасположенных слоев жидкой анодной .массы, прилегающих к конусу спекания к выщерасположенным, разогревают их и равномерно распределяют тепло в торцовых частях анода. Кроме того, контактирование каждой из теплоотводящих П-образных пластин, расположенных в промежутках между поперечными рядами анодных штырей по крайней мере с двумя анодными щтыря.ми выравнивает токораспределение между щтырями и в теле анода, что в свою очередь способствует снижению градиента температур между периферийными и центральными зонами поверхностных слоев жидкой анодной массы. На фиг. 1 показано устройство, вид сверху; на фиг. 2 - разрез А-Л на (|;)иг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Анодное устройство состоит из помещенного в стальной кожух 1 самообжигающегося из жидкой анодной массы анода 2. подразделяющегося по высоте на жидкую 3 и тверд ю спеченную 4 фазу. В верхней части кожуха 1 устапов.тены с возможностью вертикального неременгения с помощью узла крепления 5 теплоотводящие пластины 6. Теплоотводящие 11.1астины 6 выполнены из высокотепло|Троводного металла, например алюминия, и имеют П-образную форму. Для перетекания жидкой 3 фазы анодной массы и выравнивания ее уровня по площади анода 2, теплоотводящие пластины 6 имеют отверстия 7прямоугольной или любой другой формы. Теплоотводящие П-образные пластины 6 установлены в промежутках между поперечными рядами анодных щтырей 8 и контактируют с анодными щтырями одного ряда или с анодными щтырями смежных рядов. 8торцовых частях анода 2 П-образные пластины 6 установлены выступами вниз. Устройство работает следующим образом. Тепло, выделяющееся в процессе электролиза, разогревает жидкую фазу 3 самообжигающегося анода 2. Теплоотводящие П-образные пластины 6, погруженные в центральной зоне анода 2 в жидкую анодную массу выступами вверх, направляя тепловой поток от более нагретых частей пластин (контактирующих со щтырями, вокруг которых масса нагрева более всего) к менее нагретым, выступающим над уровнем поверхности жидкой анодной массы, снижают температуру поверхности ее в центральной зоне анода на 30-40°С и повыщают температуру периферийной зоны на 20-30 С. Величину теплоотвода регулируют в зависимости от температуры поверхности жидкой ан(;л11С)и массы г.чупиной погружения П-образных ii.iacTiiii. TeiLi()OTBo;iHuuic П-образные пластины 6, ногружаемые в торцовых зонах анода в жидкую анодную массу выступами вниз отводят теило от более рагретых нижних слоев к жидкой анодно массе, прилегающих к зоне конуса снекания к менее разогретым верхним иоверхностным с.чоям, разогревают их до 80-100°С и равномерно распределяют теило в торцовой зоне анода. Теплоотводящие Г1-образные иластины 6, контактируя с токоподводящими анодными штырями 8, равномерно распределяют ток между штырями, (иособствуя выравниванию температуры новерхности ЖЛМ по всей илошади анода. Кроме того, равномерное токораспределение оказывает также большое влияние на формирование анода, особенно в торцовых участках анода, где конус спекания расположен ниже, чем в центре. Так за счет того, что торцовые анодные штыри несут большую нагрузку, конус снекания в торцовых участках анода повышается на 25-30 см. В результате по всему сечению скоксовавшейся части анода стабилизируются физико-механические свойства, что также повышает качество анода (см. таблицу) и на - 30 MB снижается перепад напряжения в аноде. Снижение перепада напряжения в аноде на 30 MB уменьшает потери электроэнергии до 100 кВт.ч/т. Одновременно с этим, за счет выравнивания температурного поля ЖАМ по сравнению с прототипом на 10°/о снижается удельная электропроводность, на 120 - обшая разрушаемость анода и на 4 % снижается расход анодной массы. Таким образом, при использовании изобретения снижается расход анодной массы и потери электроэнергии, а также у,|уч1цается качество анода.

;i; чоиыи ,ек г

.

;I По предла1аемому тех Прототип i ническому решению

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

| УСТРОЙСТВО для ОТВОДА ТЕПЛА | 1970 |

|

SU268663A1 |

| Устройство для отвода тепла от самообжигающегося анода алюминиевого электролизера | 1980 |

|

SU908962A1 |

| СПОСОБ ОТВОДА ТЕПЛА ОТ САМООБЖИГАЮЩЕГОСЯ АИОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1970 |

|

SU268664A1 |

| Устройство для выравнивания теплового поля самообжигающегося анода | 1981 |

|

SU1013517A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2021 |

|

RU2756676C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1995 |

|

RU2085623C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2004 |

|

RU2255146C1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1989 |

|

SU1713986A1 |

| Анодное устройство алюминиевого электролизера | 1981 |

|

SU985152A1 |

АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА с самообжигающимся анодом, включающее стальной кожух и металлические теплопроводящие элементы в виде пластин с отверстиями, выступами по периферии и выемкой на одной из больших сторон, отличающеес тем, что, с целью снижения расхода анодной массы, потерь электроэнергии и улучшения качества анода, теплопроводящие элементы установлены вплотную к анодным штырям и расположены в торцовых частях анода выступами вниз, а в центральной части - вверх. СЛ СП О сд со k (Риг,7

;цельное i.-ieKTp- iifpo( . ,5

тивлеиле, ----

Механическая Г1рсчиос ь, кг/см

330

Окис.пяемость в токе C(V ,

мг

51

см. ч

Осыпаемость в токе СО., , мг

29

см . ч

Распределение тока по штырям, % (отклонение от среднего значения)

Расход анодной массы при использовании, кг/т, кокса:

нефтяного

580-575

пекового

38,9

42,4

396

350

49

45

26

21

3,2

585-574 575-567

1-4

5

Б- Б

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ОТВОДА ТЕПЛА | 0 |

|

SU278124A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выравнивания теплового поля самообжигающегося анода | 1981 |

|

SU1013517A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-03-15—Публикация

1983-07-11—Подача