2, Устройство по п. 1,0 т л и -жуха, отношение которого к полусумнающе еся тем, что пластиHfci установлены на расстоянии от ко1113428

ме максимальной и ктнимальной толщин составляет 1/10-10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Анодное устройство алюминиевого электролизера | 1981 |

|

SU985152A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1989 |

|

SU1713986A1 |

| Устройство для отвода тепла от поверхности анода | 1988 |

|

SU1611991A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2004 |

|

RU2255146C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2016141C1 |

| Способ формирования самообжигающегося анода алюминиевого электролизера с верхним токоподводом | 1990 |

|

SU1768663A1 |

| АНОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ И САМООБЖИГАЮЩИМСЯ АНОДОМ | 1995 |

|

RU2083726C1 |

| Анодное устройство алюминиевого электролизера | 1985 |

|

SU1258882A1 |

| АНОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ И САМООБЖИГАЮЩИМСЯ АНОДОМ | 1997 |

|

RU2118408C1 |

I. АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИ ТОКОПОДВОДОМ, включающее угольное тело анода, стальрюй кожух, штыри и теплопроводящие вертикальные металлические пластины, отличающееся тем, что, с целью повышения качества анода и снижения расхода углеродистого сырья, пластигш выполнены с переменной толщиной, причем отношение площади максимального торцового сечения к площади минимального торцового сечения составляет 1,10-10, пластины установлет, по периферии угольного тела анода так, что большие их грани расположены вдоль стенок кожуха, а величина зазора между торцовыми гранями соседних пластин составляет 1-3 полусуммы толщин этих торцов.

Изобретение относится к цветной металлургии, в частности к электролитическому производству алюминия, к конструкции анодного устройства алюминиевого электролизера. Известно анодное устройство злектрсшизера для получения алюминия 5 выполненное в виде размещенных снаружи анода тепловых труб, соединенных с нагнетательной воздушной магистралью 1J . При использовании теплоносителя для подогрева периферии анода увеличивается расход электроэнергии и возрастают затраты на изготовление агистрали и анодного кожуха. Наиболее близким к предлагаемому по технической сущности и достигаемом результату яв-гКяется анодное устройст алюминиевого электролизера с верхним токоподводом, включающее угольн тело анода, стальной кожух, штыри и этилпроводящие вертикальные металли ческие пластины 2 . Недостатком данного технического решения является низкое качество ан да и большой расход углеродистого сырья. Цель изобретения - повьшение качества анода и снижение расхода углеродистого сырья. ПоставленнсШ цель достигается тем, что в анодном устройстве алюми ниевого электролизера с верхним токоподводом, включакяцем угольное тел анода, стальной кожух, штыри и тепл проводящие вертикальные метаплические пластины, пластины выполнены с переменной толшиной, причем отношение площади максимального торцового сечения к площади минимального торцового сечения составляет 1,1-105 пластины размещены по периферии угольного тела анода так,что большие их грани расположены вдоль сте нок кожуха, а величина зазора между торцовыми гранями соседних гшастин составляет 1-3 полусуммы толщин этих торцов. Кроме того, пластины установле ты на расстоянии от кожуха, отношение которого к полусумме максимальной и минимальной толщин составляет 1/10-10. При отношении площади максимального торцового сечения пластины к площади минимального торцового сечения меньшем 1,1 нецелесообразно изготавливать пластины с различной толщиной, поскольку нагрев верхних периферийных слоев неодинаковый либо чрезмерный в центральных зонах у продольных стенок анодного кожуха, либо недостаточный в торцовых и угловых зонах. Если указанное отношение более 10, то на участках анода с тонкими пластинами масса около кожуха размягчается не полностью. Толщина одной пластины по ее длине может быть различной (например, на одном конце пластины этот размер может достигать 35-40 мм, а на противоположном 10-15 мм. В этом случае, когда толщина каждой пластины одинакова, применяются несколько типов пластин, отличающихся друг от друга по указанному размеру; так, в угловых зонах анода устанавливают пластины с большей толщиной, чем в цеЕ1тральных зонах у продольных стенок кожуха. Минимальная толщина гшастин может составлять порядка 0,5 см, более тонкие пластины деформируются и не обеспечивают достижение необходимых результатов по нагреву верхних слоев массы. Чем толще пластина, тем больше переносится тепла от нижних более нагретых слоев анода к . верхним. Однако увеличение толщины пластины более 5 см нецелесообразно в связи с тем, что при большой металлоемкости устройства нагрев Bepxmix слоев будет чрезмер1{ым, а

распределение пека по периферии неравномерным.

Толщина пластин должна увеличиваться в направлении от середины стенок кожуха к углам. Это обеспечивает одинаковую степень нагрева верхних слоев массы, расположенных у кожуха, по всему периметру анода.

Если величина зазора между торцовыми гранями соседних пластин менще полусумь« 1 толщин этих торцов, то затрудняется установка пластин и не рационально используется металл. При зазоре, превышающем полусумму толщин противолежащих торцов рядом находящихся пластин более чем в три раза, между торцовыми гранями появляется слой застывшей анодной массы.

В случае, когда отношение расстояния между пластинами и стенками кожуха к полусумме максимальной и минимальной толщин пластин меньше 1/10, заметно возрастают потери тепла через стенки кожуха и снижается эффективность работы устройства. Когда указанное отношение больше 10, слой массы между кожухом и пластинами полностью не размягчается .

Для того, чтобы получить наибольший экономический эффект при реализации предложенного технического решения, теплопроводящие пластины, устанавливаег 1е по периметру анода, должны отличаться по высоте в зависимости от того, в какой зоне они расположены. Высота пластин в угловых и торцовых зонах должна быт больше, чем у продольных стенок кожуха, в то же время пластины, установленные в углах, могут быть толще чем в любой другой зоне.

Металлические пластины заглубляют в жидкую массу-полностью или настолько, чтобы расстояние от их верней кромки до поверхности анода не превьш1ало 3-5 см, в противном случа существенно возрастут теплопотери .открытой частью пластин, а углеродистая масса у кожуха размягчаться не будет.

34284

Расстояние от нижней кромки пластин до поверхности конуса спекания составляет не менее 5-7 см, так как при меньшем расстоянии в случае ка5 ких-либо нарушений технологического режима пластины могут запечься в обожженную часть анода.

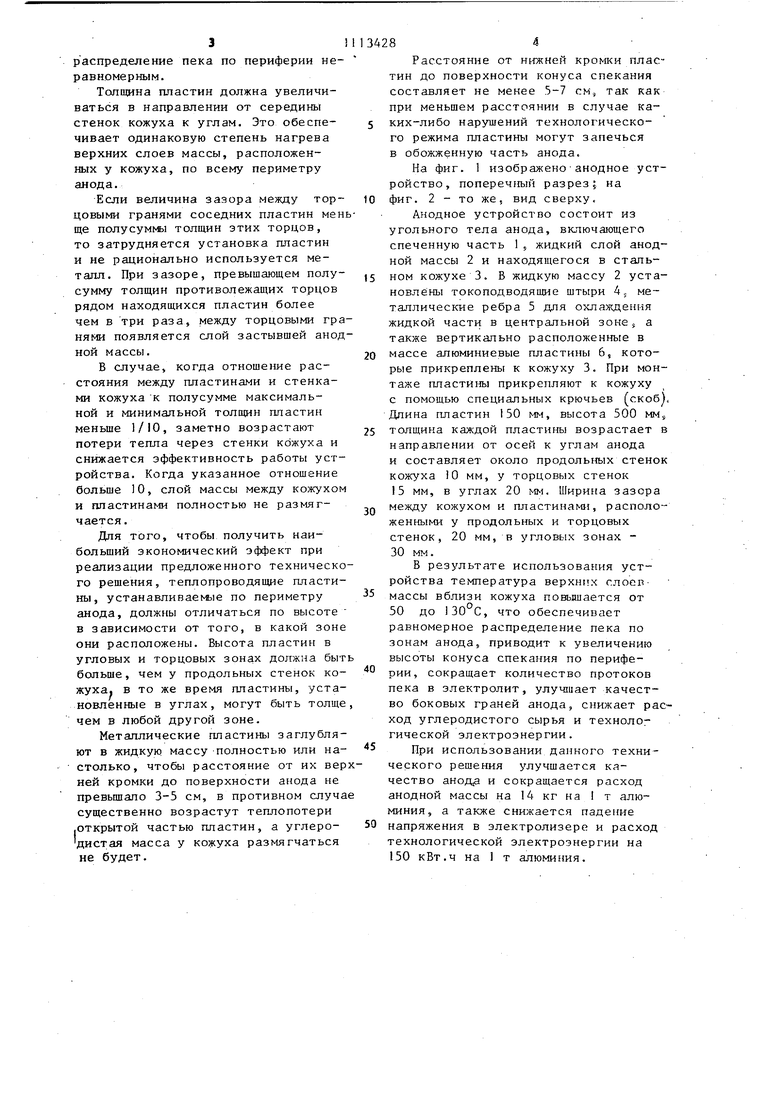

На фиг. 1 изображеноанодное устройство, поперечный разрез; на

0 фиг. 2 - то же, вид сверху.

Анодное устройство состоит из угольного тела анода, включающего спеченную часть 1, жидкий слой анодной массы 2 и находящегося в сталь5 ном кожухе 3. В жидкую массу 2 установлены токоподводящие штыри 4; металлические ребра 5 для охлаждения жидкой части в центральной зоне, а также вертикально расположенные в

0 массе алюминиевые пластины 6, которые прикреплены к кожуху 3. При монтаже пластины прикрепляют к кожуху с помощью специальных крючьев (скоб). Длина пластин 150 мм, высота 500 MMj

5 толщина каждой пластины возрастает в направлении от осей к углам анода и составляет около продольных стенок кожуха 10 мм, у торцовых стенок 15 мм, в углах 20 гчм. Ширина зазора

Q между кожухом и пластинами, расположенными у продольных и торцовых стенок, 20 мм, в угловых зонах 30 мм.

В результате использоваьгия устройства температура верхних слоев5 массы вблизи кожуха повьииается от 50 до 130 С, что обеспечивает равномерное распределение пека по зонам анода, приводит к увеличению высоты конуса спекания по периферии, сокращает количество протоков пека в электролит, улучшает качество боковых граней анода, снижает расход углеродистого сырья и технологической электроэнергии.

При использовании данного технического решения улучшается качество анод и сокращается расход анодной массы на 4 кг на I т алюминия, а также снижается падение

0 напряжения в электролизере и расход технологической электроэнергии на 150 кВт.ч на 1 т алюминия.

JJ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Анодное устройство электролизера для получения алюминия | 1978 |

|

SU737504A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Анодное устройство алюминиевого электролизера | 1981 |

|

SU985152A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-09-15—Публикация

1982-08-05—Подача