Изобретение относится к технологии -утилизации тепла отходящих газов, преимущественно нагревательных печей.

В настоящее- время на долю промышленных печей в тепловом балансе страны приходится до 22% всего потребляемого органического топлива.

Тепло, выделяемое при сжигании топлива в печах, только частично расходуется на технологический про-, цесс, большая его часть от 50% до 70% теряется с уходящими продуктами сгорания.

В связи с этим большое внимание в последнее время уделяется решению проблемы утилизации тепла отходящих газов.

В настоящее время разрабатываются новые эффективные способы утилизации тепла уходящих газов., основанные на термохимической регенерации тепла, в результате которой тепло передается в виде химической энергии топливу. Сущность такой регенерации заключается в том, что органическое топливо подвергается термообработке с теплоносителем, вступающим в эндотермическую реакцию с топливом, например, по реакции между .eтaнoм., углекисль1М газом и водяными парами СН +H. ,3 ккал/моль (1) ,СН4 +СО..2СО+2Н..- 59,1 ккал/моль (2)

В качестве теплоносителей используют сме:сь органического топлива с воздухом, водяными парами.

Известен способ утилизации тепла отходящих газов, основанный на термохимической регенерации тепла включающий смешивание топлива - метана с теплоносителем, нагрев смеси, осуществление каталитической конверсии полученной смеси и возврат конвертированного газа в печь на. сжигание . В качестве теплоносителя используют водяной пар, который смешивают с топливом в стехиометрическом соотношении. Способ осуществляют в реакторе, в который подают одновременно водяной пар, топливо и катализатор конверсии метана, например... марки КСН. В полученной смеси происходит эндотер шческая реакция паровой конверсии метана, в резу.льтате которой запасается тепловая энергия, которая повторно используется в протмышленных печах Cl.

Однако этот способ недостаточно эффективен из-за низкой -интенсивности паровой конверсии метана. К тому же паровая конверсия имеет еще один недостаток; она требует большого количес1-ва водяного пара (1,125 кг н 1 кг метана), причем на его подогрев затрачивается около 6% тепла от сжигания . природного газа. Кроме того.

осуществление нагрева всей смеси вместе с катализатором приводит к быс трому разрушению катализатора.

Наиболее близким к предлагаемому является способ, основанный на термохимической регенерации тепла, использующий в-качестве, теплоносителя часть отходящих газов.

Это.т процесс является более экономичным, поскольку о-тходящие газы испо.г1ьзу.ются не на нагрев теплоносителя, а непосредственно в качестве теплоносителя 2 Д-.

Однако в известном способе конверсия топлива с частью уходящих газов проводится в химреакторе,объединяющем в- себе функции трех агрегатов - смесителя, смесеподогревателя и. реактора. Такое оформление процесса конверсии возможно, если теплосодержание уходящих газов .достаточно для проведения эндотермических реакций их восстановления (например, ухо.дящие газы МГД генератора Т 22002500 К) .

При более низких температурах уходящих газов (Т 1200 К) или для топлва, непосредственная подача которых в продукты сгорания сопровождается сажевьщелением (например., при подаче метана в его же продукты сгорания), такое оформление процесса конверсии невозможно.

В этом случае необходимо использование катализатора, значительно снижакщего температуру начала восстановления отходящих газов органическюл топливом, а также дополнительный обогрев смеси извне. Однако оптима.льное проведение процессов конверсии и нагрева в одном агрегате невозможно, поскольку для интенсификации теплообмена необходимо увеличение скорости движения смеси вдоль гренщей поверхности, а для интенсификации процесса конверсии - уменьшение скорости, т.е. увеличение времени пребывания смеси в катализаторе. Кроме того, наличие катализатора, коэффициент теплопроводности которого мал, не способствует увеличению подвода тепла ни при больших, ни при малых скоростях течения смеси. Г

Цель изобретения - интенсификация

конверсии и повышение экономичности процесса.

Поставленная цель достигается тем, что согласно способу утилизации тепла отходящих газов печей, преимущественно нагревательных, включающему подачу топлива и части отходящих газов на каталитическую конверсию и подачу конвертированной смеси газов на сжигание, топливо смешивают с 20-50% общего количества отходящих газов, полученную

смеюсь пирел подачей на каталитичес- . кую сонверсию подогревают до температуры выше температзфы начала конверсии.

Кроме того, подогрев смеси и , подачу ее на каталитическую конверсию многократно повторяют.

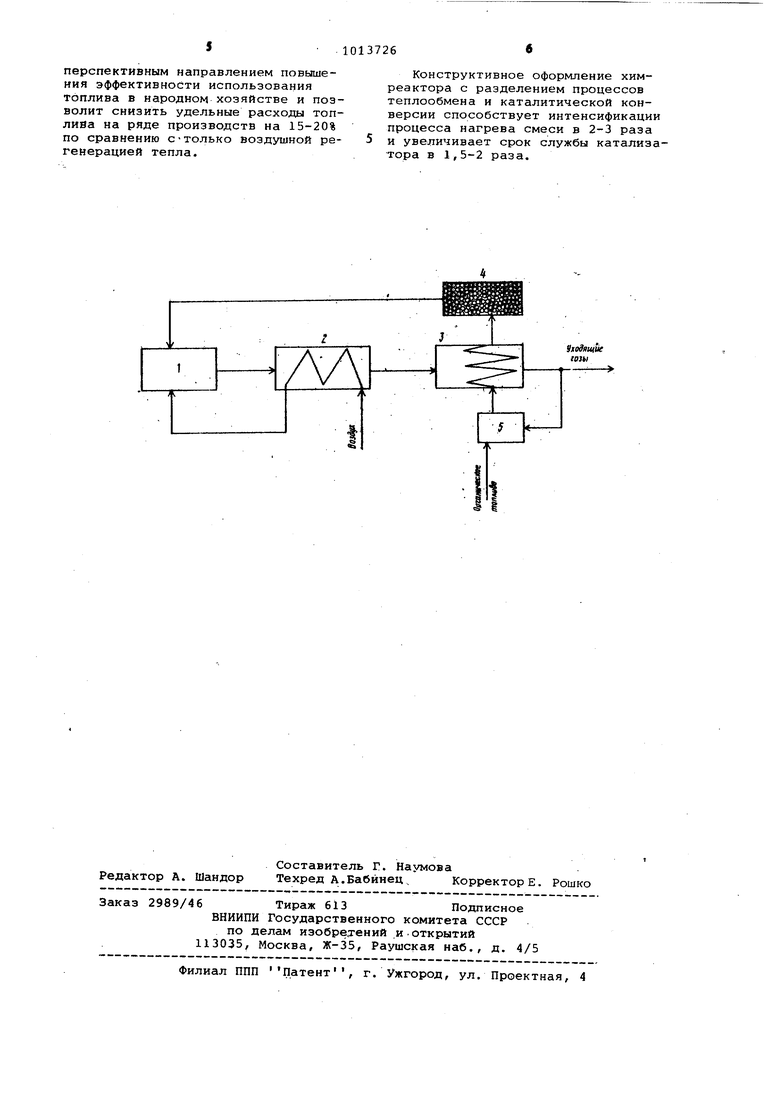

На чертеже представлена схема , , осуществления способа. .

Схема содержит промйшленную печь 1, воздухоподогреватель 2, смесеподогреватель 3, химреактор для проведения конверсии 4,и смеситель 5.

Утилизация тепла нагревательной печи по предлагаемому способу осуществляется следуиэщим образом.

Органиче :кое топливо и 20-50% отходящих газов (в зависимости от типа печи и выбранной технологической схемы) прступают в смеситель. 5, где происходит смесеобразование и подача ее в смесеподогреватель 3. После прогрева до температури.выше температуры начала каталитической конверсии (для метана эта температура составляет.- 1100 К и превьпяает температуру начала конверсии метана на никелевом катали- . заторе на 50 - ),. смесь направляют .в химреактор 4 где происходит конверсия оргаяического топ- ; лива со своими продуктами сгорания - отходящими газами, по реакциям (1) и (2). На осуществление экзотермических реакций (1) и (2) требуется тепло. . Часть физического тепла продуктов сгорания, ВЫХОДЯЩИХ из печи, расходуется на осуществление этих реакций и превращается в химическую энергию продуктов термического превращения и вместе с ними возвращается в печь.

Предлагаемый способ был испытан на-экспериментальной установке КОРТ-М:, моделирующей работу пролшшленной печи, . работающей на природном газе...

Принципиальная схема экспериментальной установки для реализации предлагаемого способа соответствует чертежу. Она состоит из собственной печи, пятисекционного воздухоподогревателя, четырехсекционного подогревателя конвертированного газа (смесеподогревателя), трех адиабатных химреакторов, заполненных катализатором КСН, инжёкционного смесителя и водяного.калориметра (не показан) . Печь выполнена в виде прямоугольного канала 250x250 , высотой 1500 мм и выложена высокоглиноземистым ультралегковесом толщины 125 мм. Объем печи разделен керамической насадкой на камеру сгорания и участок теплосъема. В последнем для изменения температуры газов установлен водяной калориметр змеевиКбвого типа. Воздухоподогреватель и смесеподогреватель выполнены в биде одного технологического аппарата, состоящего из десяти секций трубчатых подогревателей, каждая из которых состоит из семи жаропрочных труб. В пяти секциях расположен воздухоподогреватель, в четырех подогреватель конвертированных газов, в сдной секции через перфорированные трубы осуществляется отбор продуктов сгорания. .

Размер тракта греющих продуктов сгорания 250x250 , высота одной.

секции 80 мм.

Работа печи осуществляется следующим образом.Подача воздуха и конвертированного газа в печь осуществляется через тракт трубчатых подогревателей. В печи происходит сгорание смеси и продукты сгорания направляются на водяной калориметр, имитирующий полезный технологический процесс. После

совершения полезной работы продукты сгорания поступают на трубы воздухоподогревателя конвертированного газа. Температура продуктов сгорания на входе в подогреватели может изменяться от 1500 до 400 К, что

охватывает практически весь интересующий диапазон изменения температур.

Метан-перед подачей в подогреватель смешивают, с продукталга сгорания. Конструкция установки обеспечивает устойчивою работу в широком диапазоне изменения коэффициентов избытка окислителя d.0,7-2,0. После прогрева до смесь метана с продуктами сгорания поступает на Ni-катализатор марки КСН, где и происходит образование конвертированного газа, поступаиощего в печь

на сгорание. ..

Для интенсификации процесса кон- . версии, который сопровождается значительным поглощением тепла, подогреватель конвертированного газа выполняют четырехсекционным (подогрев-конверсия на катализаторе; подогрев-конверсия и т.д.).

Результаты проведенных экспериментов подтвердили эффективность разделения процесса теплообмена и каталитической конверсии в органиэа ции различных технологических схем. При этом на катализаторе не происходило выделение сажи.

60 Проведенные исследования подтвердили работоспособность схемы в целом и ее отдельных элементов.

Применение печи с термохимической регенерацией тепла является

перспективным направлением повышения эффективности использования топлива в народном хозяйстве и позволит снизить удельные расходы топлива на ряде производств на 15-20% по сравнению с-только воздушной регенерацией тепла.

Конструктивное оформление химреактора с разделением процессов теплообмена и каталитической конверсии способствует интенсификации процесса нагрева смеси в 2-3 раза и увеличивает срок службы катализатора в 1,5-2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжигания топлива и теплоиспользующая установка | 1989 |

|

SU1726898A1 |

| Способ работы тепловой электростанции | 1985 |

|

SU1384801A1 |

| Способ утилизации тепла отходящих газов печей | 1988 |

|

SU1534280A2 |

| Способ получения низкоуглеродного аммиака из природного газа "Аммиак декарбонизированный - 2500" | 2023 |

|

RU2808330C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2445262C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| СПОСОБ РАБОТЫ ДИЗЕЛЯ | 2003 |

|

RU2249807C1 |

| СПОСОБ УТИЛИЗАЦИИ И ПЕРЕРАБОТКИ ДЫМОВЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2832939C1 |

| СПОСОБ РАБОТЫ УСТРОЙСТВА ПОДГОТОВКИ ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭНЕРГОУСТАНОВКАХ | 2010 |

|

RU2443764C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ УГЛЕВОДОРОДНОГО ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2503651C1 |

СПОСОБ УТИЛИЗАЦИИ ТЕПЛА ОТХОДЯЩИХ. ГАЗОВ ПЕЧЕЙ, преимущественно нагрейательных, включающий подачу топлива и части отходящих газов на каталитическую конверсию и подачу конвертированной смеси на сжигание,отличающийся тем, что, с целью интенсификации конверсии и повышения экономичности процесса, топливо смешивают с 20 50% общего крличества отходящих газов, полученную смесь перед подачей на каталитическую конверсию подогревают до температуры выше температуры начала конверсии. 2. Способ по п. 1, отличающий с я тем, что смеси и подачу ее на каталитическую конверсию многократно повторяют. §

| i.Каталитическая конверсия углеводородов , 1978, 3, 81-86 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПОДВЕСНАЯ КОНВЕЙЕРПАЯ СИСТЕМА ДЛЯ НАКОПЛЕНИЯ И ТРАНСПОРТИРОВКИ ЗАКРЕПЛЕННЫХ НА КАРЕТКАХ | 0 |

|

SU303044A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-23—Публикация

1981-10-16—Подача