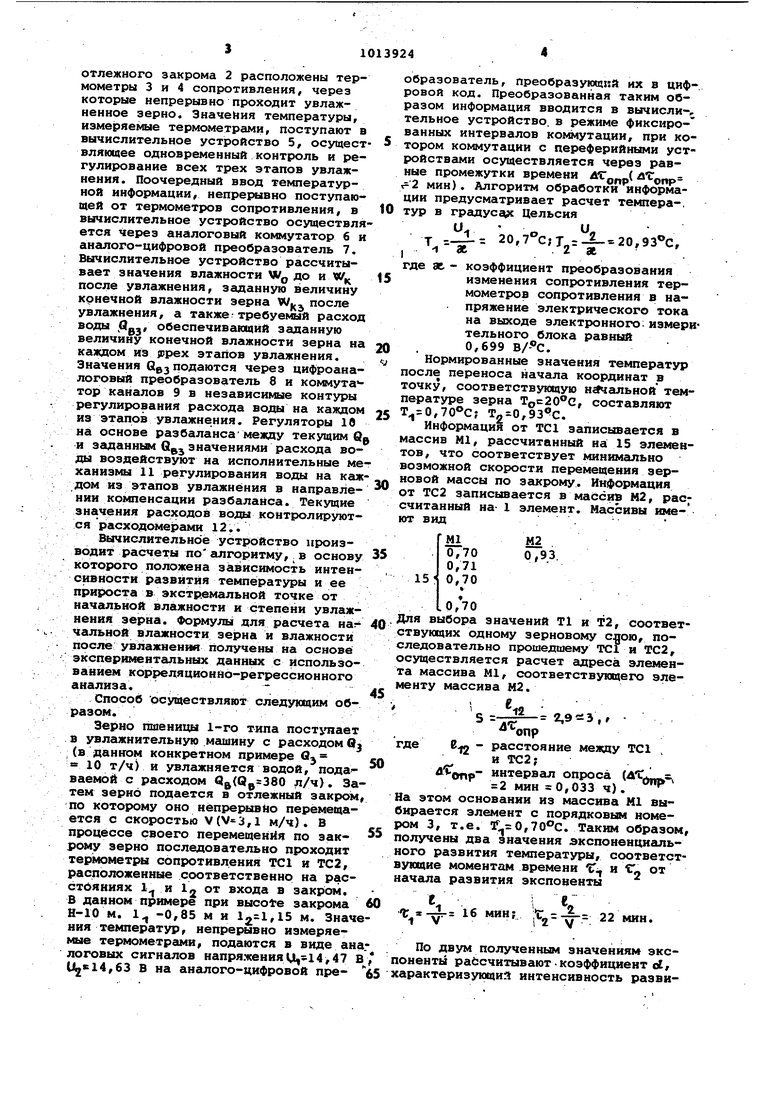

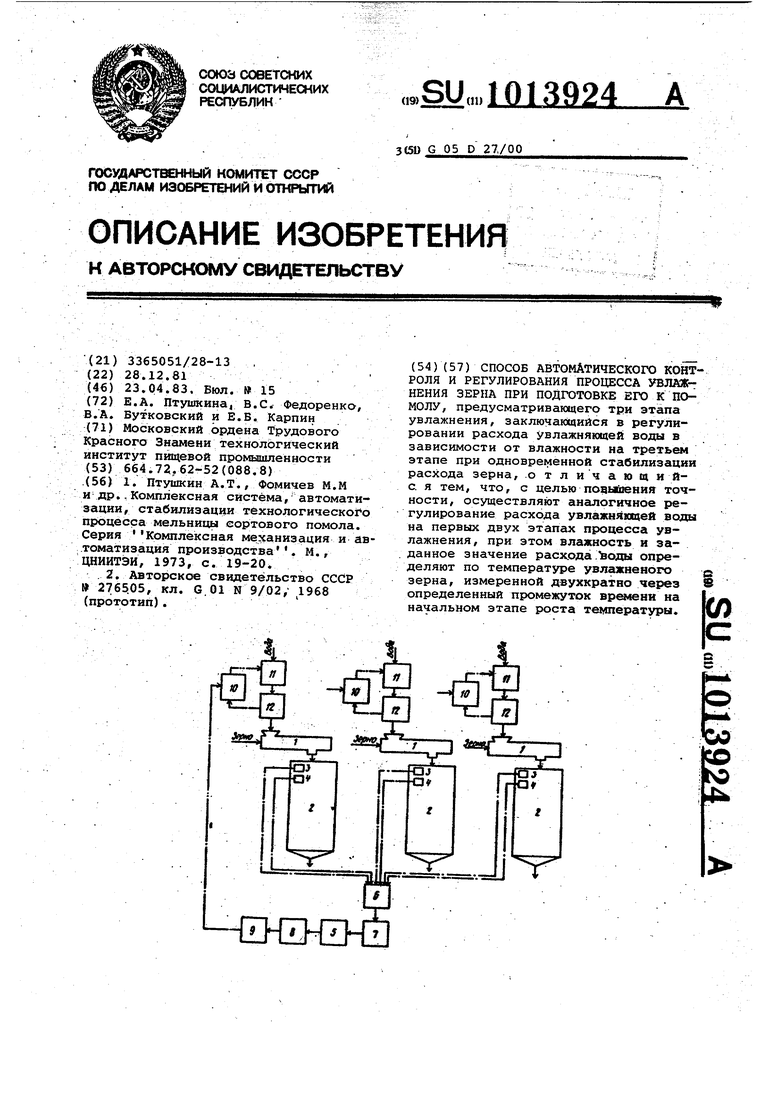

Изобретение относится к подготов ке зерна к помолу, а более точно холодному кондиционированию зерна п подготовке его к помолу, и может быть использовано для непрерывного .автоматического контроля и регулирования всех трех этапов увлажнения осуществляемых при подготовке зерна к помолу. Известен способ автоматического контроля и р«гулиговаиия процесса увлажнения зериа, основанный на измерении его ;:;иэлектрической постоянной, изменяющейся в зависимости о количества влаги в зерне. Разность между фактической влажностью зерна, измеренной электровлагомером, построенном на этом принципе, и згщанным значением влажности служит для выработки команд на исполнительный механизм, регулирующий расход увлажняющей воды Cl Недостатком данного способа явлйется невозможность контроля влажности свежеувлажненного зерна, т.е. зерна с влажной плодовой оболочкой. Поэтому злажность зерна после увлажнения ие контролируется, а система лишена обратной связи. Наиболее близким к изобретению является способ автоматического конт роля и регулирования процесса увлажнемия зерна, заключеиощийся в регулировании расхода увлажняющей воды на третьем этапе увлажнения в зависимости от влажности зерна, определяемой пи его натурному весу. Результаты измерения натурного веса до увлажения и в экстремальной точке после увлажения сравниваются и разность между ними стабилизируе1тся на заданном уровне с коррекцией по исходной влажности зерна, контролируемой элек тровлагомером 2. Недостатком известного способа является необходимость промежуточной емкости, обеспечивающей достижение экстремальной точки, что снижает быстродействие при контроле и регулировании. Экстремальная точка определяется максимальным набуханием оболо чек и не связана 6 процессом разрыхления эндосперма зерна, хотя Ю1енио процесс активного разрыхления эндосперма .соответствует преобразованию всех физико-химических свойств зерен при взаимодействии его с водой. Способ не предусматривает средств контроля расположения экстремальной точ ки, смещением которой при увлгиснеиии зерна в пределах до 0/7% предлагается принебречь. указанные недостатки обу славливают возможность применения способа тол1;ко для автоматического контроля и регулирования процесса на третьем этапе увлажнения. Способ неприменим для управления основными этапами увлажнения, проводимыми с целью, разрыхления исходной плотно,й структуры эндосперма зерна. Целью изобретения является повышение точности. Поставленная цель достигается тем, что согласно способу автоматического контроля и регулирован1Гя процесса увлажнения зериа при подготовке его к помолу, предусматривающего три этапа увлажнения, заключающемуся в регулировании расхода увлажняющей воды в зависимости от влажности зерна на третьем этапе при одновременной стабилизации расхода зерна,, осуществля- ют аналогичиое регулирование расхода увлажняющей воды на первых двух этапах процесса увлажнения, при этом влажность и Заданное значение расхода воды определяют по температуре увлажненного зерна, измеренной двухкратно через определенный промежуток времени на начальном этапе роста температуры. Использование температуры для оп-. ределения влажности зерна позволяет использовать экспоненциальный характер развития температуры, что дает возможность точно определить прирост температуры в экстремальной точке. Расположение экстремальной точки принимают совпадающим с моментом достижения 0, , где t - максимал1)ная ордината экспоненты. Смещение экстремальной точки во времени наблюдается в пределгш от 5 до 25 ч. в зависимости от типа зерна, его на|4сшьной влажности и режима увлажнения, что не позволяет принебречь ее смещением. , . Экспонециал1|Ный характер развития температуры позволяет осуществить ее измерение двухкратно через определенный промежуток времени, а затем определить интенсивность развития температуры и ее максимальный прирост, не дожидаясь фактического достижения экстремальной точки. Измерение температуры на начальном этапе ее роста повышает быстродействие контроля и регулирования. Рост температуры при проникновении влаги в зерно полностью отражает процесс разрыхления эндосперма и поэтому характеризует, все физико-хиические преобразования, происходяие в зерне при увлажнении. Это позволяет использовать температуру для определения влажности на всех трех этапах увлажения. На чертеже представлена структурная схема системы, реализующей предлагаемый способ. Зерно непрерывно с постоянным расходом подается в увлажнительную машину 1, где обеспечивается равномерное увлажнение зерна водой, а затем в тлежный закром 2. В верхней части

отлежного закрома 2 расположены термометры 3 и 4 сопротивления, через которые непрерывно проходит увлажненное зерно. Значения температуры, измеряемые термометрами, поступают в вычислительное устройство 5, осуществляюшее одновременный контроль и регулирование всех трех этапов увлажнения . Поочередный ввод температурной информации, непрерывно поступающей от термометров сопротивления, в вычислительное устройство осуществляется через аналоговый коммутатор 6 и аналого-цифровой преобразователь 7. Вычислительное устройство рассчитывает значения влажности WQ до и W, после увлажнения, заданную величину крнечной влажности зерна W| после увлажнения, а также-требуемый расход воды Ряз обеспечивающий заданную величину конечной влажности зерна на каждом из jcpex этапов увлажнения. Значения Q подаются через цифроаналоговый преобразователь 8 и коммута тор каналов 9 в независимые контуры регулирования расхода воды на каждом из этапов увлажнения. Регуляторы 10 на основе разбалансамежду текущим Q и заданным Qgjзначениями расхода воды воздействуют на исполнительные механизмы 11 регулирования воды на каж дом из этапов увлажнения в направлеНИИ компенсации разбаланса. Текущие значения расходов воды контролируются расходомерами 12..

Вычислительное устр ойство производит расчеты поалгоритму, в основу которого положена зависимость интенсивности развития температуры и ее прироста в экстремальной точке от начальной влажности и степени увлажнения зерна. Формулы для расчета наг чальной влажности зерна и влажности после увлажнения получены на основе экспериментальных данных с использованием корреляционно-регрессионного анализа.

Способ осуществляют следующим образом.

Зерно пшеницы 1-го типа поступает в увлажнительную мгшину с расходом Oj (в данном конкретном примере 0 10 т/ч) и увлажняется водой, подаваемой с расходом 4( л/ч). Затем зерно подается в отлежный закром по которому оно непрерывно перемещается с скоростью V(,1 м/ч). В процессе своего перемещения по закрому зерно последовательно проходит термометры сопротивления ТС1 и ТС2, расположенные соответственно на расстояниях 1 и in от входа в закро 4. В данном примере при высофе закрома Н-10 м. 1 -0,85 м и м. Значния температур, иепрерывно измеряемые термометрами, подаются в виде анлоговых сигналов напряженияЛЦ 14,47 Unf1,63 В на аналого-цифровой преобразователь, преобразующий их в цифровой код. Преобразованная таким образом информация вводится в вычисли-, тельное устройство, в режиме фиксированных интервалов коммутации, при котором коммутации с переферийными устройствами осуществляется через равные промежутки времени ( 1-2 мин). Алгоритм обработки информации предусматривает расчет темпера-, тур в градусе Цельсия

и и

г 20,7С;Т ,,

Т, -г- Л

где эе. - коэффициент преобразования

изменения сопротивления термометров сопротивления в напряжение электрического тока на выходе электронного: измерительного блока равный 0,699 .

Нормированные значения температур после переноса начала координат в ТОЧК5, соответствующую н альной температуре зерна Тос20 С, составляют , ,.

Информация от ТС1 записывается в массив Ml, рассчитанный на 15 элементов, что соответствует минимально возможной скорости перемещения зерновой массы по закрому. Информация от ТС2 записывается в массив М2, рас; считанный на- 1 элемент. Массивы имеют вид

М2

Ml

0770 0,93. 0,71 0,70

0,70

Для выбора значений Т1 и Т2, соответствующих одному зерновому , последовательно прошедшему ТС1 и ТС2, осуществляется расчет адреса элемента массива Ml, соответствующего элементу массива М2.

е.

-г; 2..

лт,

опр

е - расстояние между ТС1 ,

где

и ТС2; Swip интервал опроса (AlLl

2 мин 0,033 ч). На этом основании из массива Ml выбирается элемент с порядковым номером 3, т.е. ,. Таким образом, получены два значения экспоненциального развития температуры, соответствующие моментам времени Т; и CU от начала развития экспоненты

1 V

4г 16 мин;

. 22 мин.

-W

По двум полученным значениям экспоненты раЬсчитываюткоэффициент ot, характеризующий интенсивность развития экспоненты, и Т,прирост температуры в эк точке afrir -Т„Т.

2) otr

Т -С

.-1 2Т

06 Рассчитав степень увлажнения зерна, характиризукщую прирост влажнос, ти, полученный .зерном в результате увлажнения 4W 3,8«yo «э- вычисляем Значение исходной влажност зерна по расчетной формуле. Для 1-го типа зерна формула имеет вид Wo±10, 51+1, 8Т дх-7об, 57сй + ,,,3%. ; Влажность увлажненного зерна состав ляет. % ,90%. Заданное .значение конечной влажности рассчитывается исходя из того, что для зерна 1-го типа на первом этапе увлажнения рекомендуется добавлять 60% от общего количества добавляемой в процессе увлажнения влаги. Конечная влажность зерна 1-го типа, прошедшего полный цикл увлажнения и подаваемого в размол/ рекоме дуется равной 17,5% (исследования, выполненные во ВНИИЗе, 1977 г). Отсюда ледует что на первом этапе УВлажнения l5,02;J a втором - 17,1 на третьем - 17,5%

Вычислительное устройство рассчитывает расход воды, обеспечивающий заданную влажность зерна на соответствующем этапе увлажнения. В частности, на первом,этапе

Ч

о а 372 л/ч. (О0°/о

Ъ Требуемый расход воды преобразуется в аналоговый сигнал и вьщается в качестве задания в независимый контур регулирования расхода воды на соответствующем этапе увлажнения. Использование предлагаемого способа автоматического контроля и регулирования по сравнению с изве.стным основанным на применении дискретной сушильно-взвешивающей установки УДВ позволяет: ; получить экономический эффект в |размере 2,4 тыс.руб, в год на одном мел |3аводе производительностью 240 т/сут; реализовать систему .контроля и рёгулирования на серийно выпускаемых элементах КОНТРОЛЯ и автоматики з использования специального оборудования;повысить надежность работы систЪnffij контроля и регулирования за счет исключения сложных механических устройств автоматического отбора проб, взвешивания, высушивания и повторного йзвешивания. В результате реализации предлагаемого способа повышается выход муки высших сортов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРЕЧНЕВОЙ МУКИ | 2004 |

|

RU2268615C1 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНА РЖИ И ПШЕНИЦЫ К ПЕРЕРАБОТКЕ | 2006 |

|

RU2321458C1 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНА К ПОМОЛУ | 2013 |

|

RU2538385C2 |

| Способ кондиционирования зерна пшеницы при подготовке его к сортовым помолам | 1988 |

|

SU1551412A1 |

| Прибор для визуального определенияТРЕщиНОВАТОСТи зЕРЕН РиСА | 1978 |

|

SU805169A2 |

| Способ кондиционирования зерна пшеницы перед сортовым помолом | 1982 |

|

SU1101298A1 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНА РЖИ К ПОМОЛУ | 2004 |

|

RU2261146C1 |

| Способ подготовки зерна пшеницы к сортовому помолу | 1989 |

|

SU1655559A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2013 |

|

RU2525131C1 |

| СПОСОБ ОБРАБОТКИ ЗЕРНА ПЕРЕД ЕГО ЗАКЛАДКОЙ НА ХРАНЕНИЕ ЛИБО ПРИ ПЕРЕРАБОТКЕ ЗЕРНА В МУКУ | 2000 |

|

RU2171568C1 |

СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И РЕГУЛИРОВАНИЯ ПРОЦЕССА УВЛАЖНЕНИЯ ЗЕРНА ПРИ ПОДГОТОВКЕ ЕГО К ПОМОЛУ, предусматривающего три этапа увлажнения, заключающийся в регулировании расхода увлажняющей воды в зависимости от влажности на третьем этапе при одновременной стабилизации расхода зерна, .отличают и йс. я тем, что, с целью по ыйюния точности, осуществляют аналогичное регулирование расхода увлажнякхцей воды на первых двух этапах процесса увлажнения, при этом влажность и за. данное значение расхода Ъоды определяют по температуре увлажненого зерна, измеренной двухкратно через определенный промежуток вршлени на (О начальном этапе роста температуры. agj

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Птушкин А.Т., Фомичев М.М и др.,Комплексная система, автоматизации, стабилизации тёхнодогическозГо процесса мельницы сортового помола | |||

| Серия Комплексная механизация и автоматизация производства | |||

| М., ЦНИИТЭИ, 1973, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Масляный насос | 1924 |

|

SU2765A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-23—Публикация

1981-12-28—Подача